() СПОСОБ ИЗГОТОВЛЕ11ИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ

I

Изобретение относится к области обработки материалов давлением, в частности, к технологии изготовления деталей.из пористых материалов для фильтроэлементов для очистки жидкостей и газов, дросселей давления, натекателей, амортизаторов, демпферов и других деталей из материала МР, применяемых в различных отраслях техники.

Известен способ изготовления деталей из нетканого материала II, заключающийся в размещении в прессформе навитой в спираль проволоки и. последующего ее прессования.

Недостаток известного технического решения заключается в том, что габариты прессового оборудования велики.

Наиболее близким по своей технической сути является способ изготовления деталей из материалов с неупорядоченной структурой 2, преимуществ венно из металлической проволоки.

..путем размещения в пресс-форме заготовок из навитой в спираль проволоки и последующего их прессования

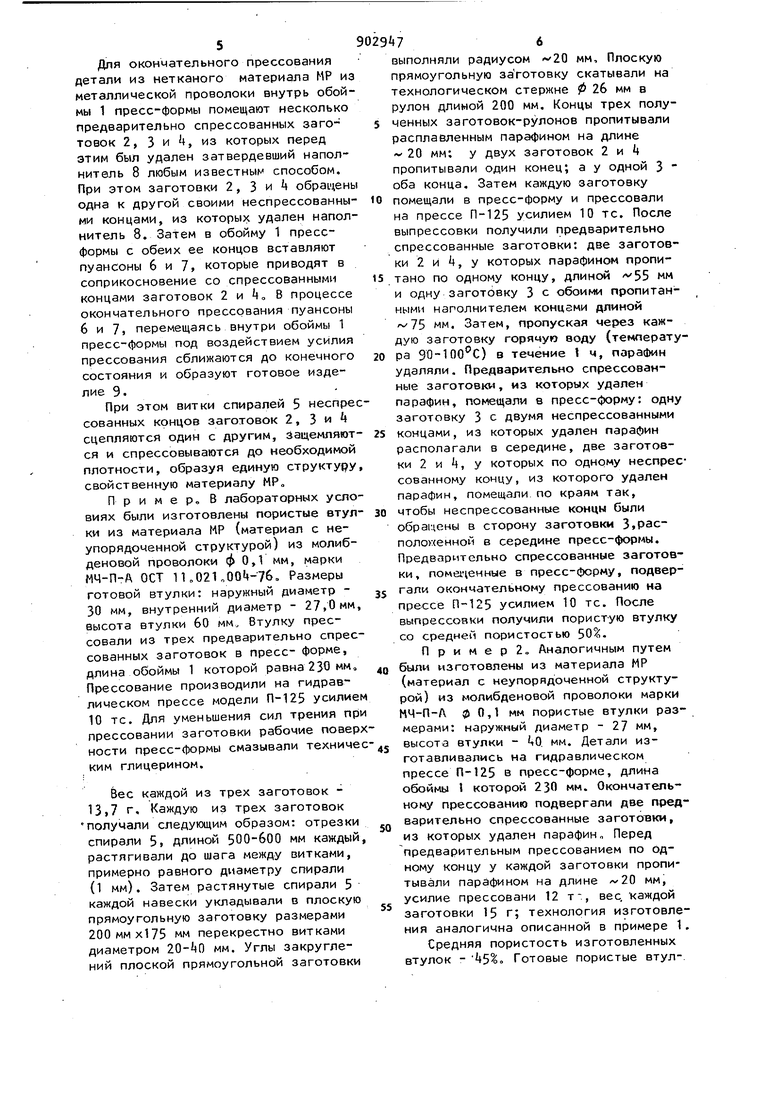

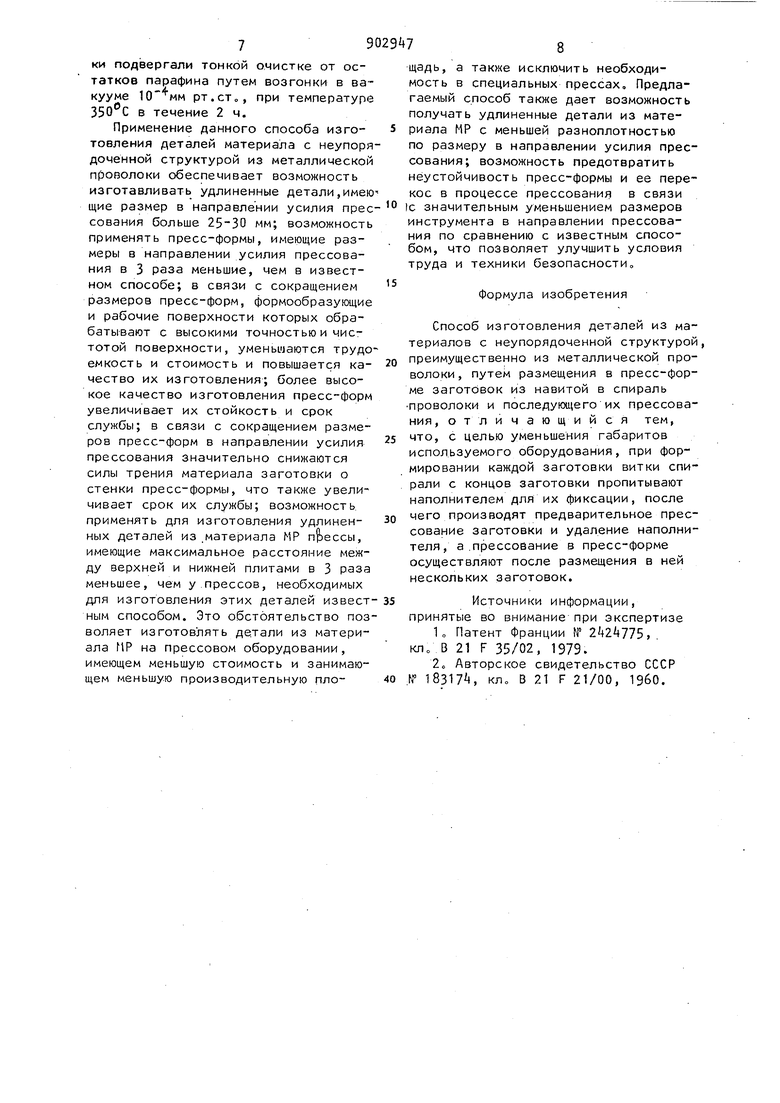

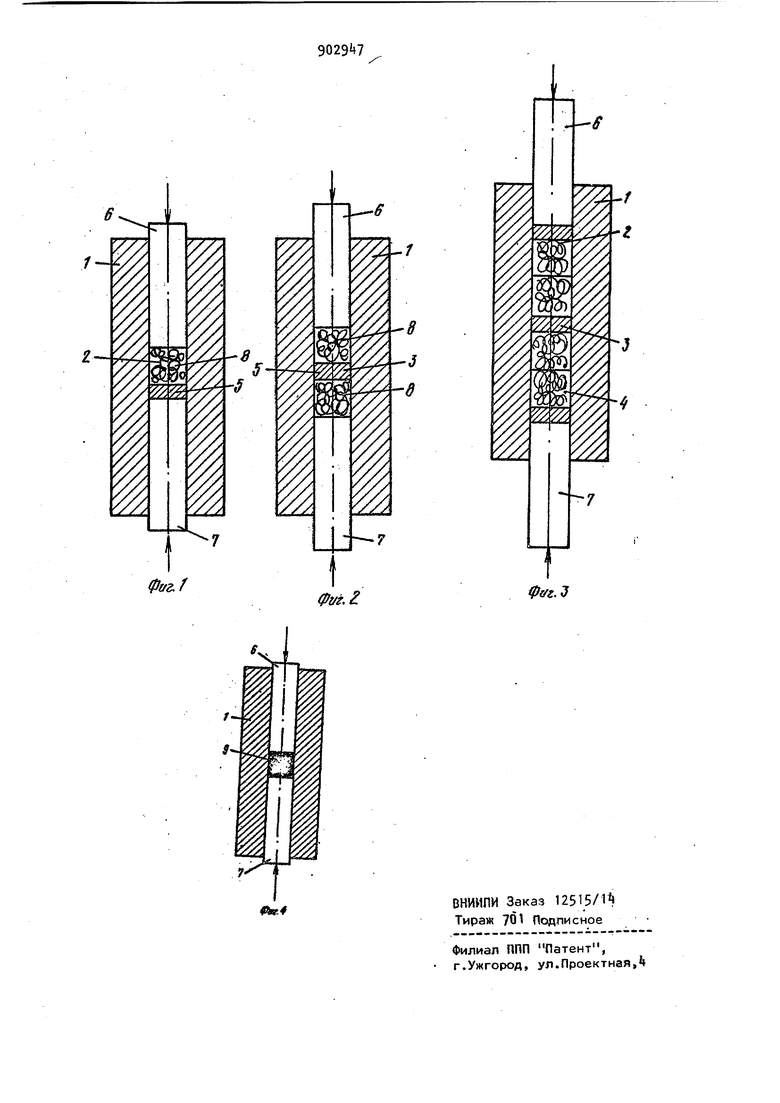

Известный способ изготовления деталей имеет следующие недостатки. Заготовки для деталей из материала МР икеют размер в направлении усилия прессования, в 10-15 раз превышающий соответствующий размер готовой детали. Поэтому для изготовления деталей из материала МР, имеющих размер в направлении усилия прессования 2530 мм и более, необходимы пресс-формы и прессы с очемь большими соответ ствующими размерами. Например, для изготовления втулки из материала ИР длиной 100 мм заготовка в виде рулона из металлической спирали иметь длину 1200-1500 мм, а соответСТВУЮ1ЦИЙ размер пресс-формы с уста30новленными для прессования заготов- кой и пуансонами - 2200-2500 мм. Это обстоятельство делает трудновыполнимой задачу изготовления удлиненных деталей из нетканого материала МР известным способом, так как необходи мо специальное прессовое оборудование и дорогостоящие в изготовлении пресс-формы. Причем,чем большие размер прессуемой детали а направлении усилия прессования, тем сложнее ее изготовить,, Другим недостатком этого способа является невозможность изготовления удлиненных деталей из материала МР из-за больших потерь усилия прессова ния на трение материала заготовки о стенки пресс-формы и внутреннее трение между витками спирали прессуемой заготовки, 11ри этом силы трения возрастают с увеличением размера заготовки в направлении усилия прессования с Недостатком известного, способа является также увеличение неравноплотности материала МР в направлении усилия прессования с увеличением раз мера заготовки в этом направлении. Целью изобретения является уменьшение габаритов оборудования и оснас ки пресс-форм при изготовлении удлиненного в направлении усилий прессования изделия из материала, Щмещего неупорядоченную структуру„ Указанная цель достигается тем. что в способе изготовления деталей из материалов с неупорядоченн.ой стру турой, преимущественно из металлической проволоки, путем размещения в пресс-форме заготовок из навитой в спираль проволоки и последующего их прессования,при формировании каждой заготовки витки спирали с концов заготовки пропитывают наполнителем, для их фиксации после чего производят предварительное прессование заготовки и удаление наполнителя, а прессование в пресс-форме осуществляют после размещения в ней нескольких заготовок. На фиг. 1 показано предварительно прессование заготовки, пропитанной затвердевающим наполнителем с одного конца; на фиг. 2 изображено предварительное прессование заготовки, пропитанной затвердевшим наполнителем с обеих концов; на . 3 изображено окончательное прессование издеЛИЯ в его начальный момент; на фин.А изображено окончательное спрессовз ное изделие о Сущность способа заключается в том, что имеется обойма 1 пресс-формы заготовки 2, 3 и i, выполненные в виде рулонов из проволочной металлической спирали 5| приводные Пуансоны 6 и 7 и затвердевающий наполнитель 8, например парафин, для получения готового изделия 9 При предварительном прессовании заготовки для изготовления деталей из материала МР (материал с неупорядоченной структурой) внутрь обоймы 1 пресс-формы помещают одну заготовку 2е Один конец заготовки 2 пропитан затвердевающим наполнителем 8, после чего в обойму 1 пресс-формы вставляют с обеих ее сторон пуансоны 6 и 7 В процессе прессования пуансоны 6 и 7 под воздействием усилия сжатия сближаются до конечного состояния и спрессовывают заготовку 2 так, что ее конец, пропитанный наполнителем 8, остается неизменным по плотности и объему, так как затвердевший наполнитель 8 предохраняет витки проволоч д спирали 5, заключенной в нем, от взаимного перемещения и деформации, Часть заготовки 2, свободная от затвердевшего наполнителя 8, спрессовывается до необходимой плотности, а сама заготовка 2 в процессе предварительного прессования сокращается по разме;эу в направлении прессования. Прессование заготовки 3 представляет собой тот же процесс, что и предварительное прессование, за исключением того, что внутрь обоймы 1 пресс-формы для предварительного прессования вводят заготовку 3, У которой затвердевшим наполнителем 8 пропитаны оба конца. В процессе предварительного прессования пуансоны 6 и 7, сближаясьпод воздействием усилия сжатия, спрессовывают заготовку 3 так, что ее средняя часть достигает необходимой плотности, а оба конца, пропитанные затвердевшим наполнителем 8, остаются неизменными по плотности к объему. Спрессованная заготовка 3 имеет на обоих своих концах витки проволочной металлической спирали 5 предохраненные затвердевшим наполнителем 8 от взаимного перемещения и деформации. Заготовка 3 в проце- се предварительного прессования сокращается по размеру в направлении прессования посредине.

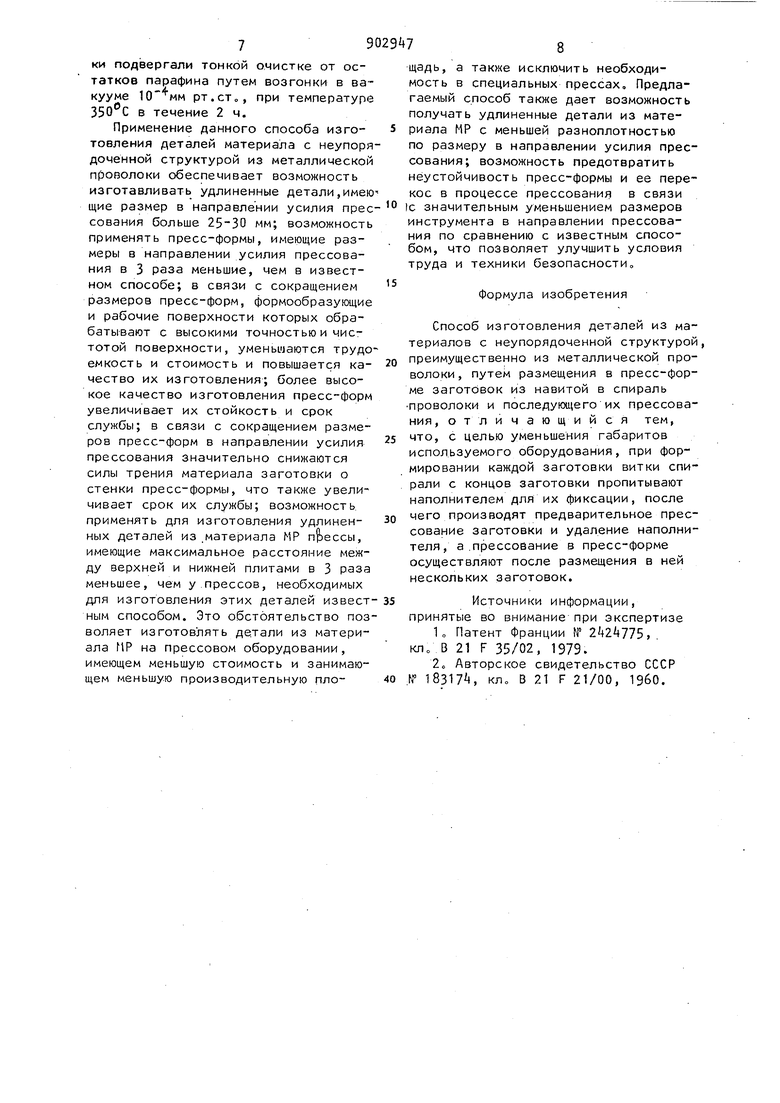

Для окончательного прессования детали из нетканого материала МР из металлической проволоки внутрь обоймы 1 пресс-формы помещают несколько предварительно спрессованных заготовок 2, 3 и , из которых перед этим был удален затвердевший наполнитель 8 любым известным способом. При этом заготовки 2, 3 и 4 обра1чены одна к другой своими неспрессованными концами, из которых удален наполнитель 8. Затем в обойму 1 прессформы с обеих ее концов вставляют пуансоны 6 и 7 которые приводят в соприкосновение со спрессованными концами заготовок 2 и to В процессе окончательного прессования пуансоны 6 и 7) перемещаясь внутри обоймы 1 пресс-формы под воздействием усилия прессования сближаются до конечного состояния и образуют готовое изделие 9.

При этом витки спиралей 5 неспрессованных концов заготовок 2, 3 и сцепляются один с другим, защемляются и спрессовываются до необходимой плотности, образуя единую структу| у, свойственную материалу МР„

Пример В лабораторных условиях были изготовлены пористые втулки из материала МР (материал с неупорядоченной структурой) из молибденовой проволоки ф 0,1 мм, марки МЧ-П-А ОСТ П„021„00 -7б, Размеры готовой втулки: наружный диаметр 30 мм, внутренний диаметр - 27,0мм, высота втулки 60 мм. Втулку прессовали из трех предварительно спрессованных заготовок в пресс- форме, длина обоймы 1 которой равна 230 мм. Прессование производили на гидравлическом прессе модели П-125 усилием 10 тс. Для уменьшения сил трения при прессовании заготовки рабочие поверхности пресс-формы смазывали техническим глицерином.

Вес каждой из трех заготовок 13,7 г. Каждую из трех заготовок получали следующим образом: отрезки спирали 5, длиной 500-600 мм каждый, растягивали до шага между витками, примерно равного диаметру спирали (1 мм). Затем растянутые спирали 5 каждой навески укладывали в плоскую прямоугольную заготовку размерами 200 мм х175 мм перекрестно витками диаметром мм. Углы закруглений плоской прямоугольной заготовки

выполняли радиусом 20 мм. Плоскую прямоугольную заготовку скатывали на технологическом стержне 0 26 мм в рулон длиной 200 мм. Концы трех полу5 ценных заготовок-рулонов пропитывали расплавленным парафином на длине « 20 мм; у двух заготовок 2 и пропитывали один конец; а у одной 3 оба конца. Затем каждую заготовку

О помещали в пресс-форму и прессовали на прессе П-125 усилием 10 тс. После выпрессовки получили предварительно спрессованные заготовки: две заготовки 2 И 4, у которых парафином пропитано по одному концу, длиной мм и одну заготовку 3 с обоими пропитанными наполнителем концами длиной мм. Затем, пропуская через каждую заготовку горячую воду (температура 90-100 С) в течение 1 ч, парафин удаляли. Предварительно спрессованные заготовки, из которых удален парафин, помещали в пресс-форму: одну заготовку 3 с двумя неспрессованными

5 концами, из которых удален парафин располагали в середине, две заготовки 2 и h, у которых по одному неспрес сованному концу, из которого удален парафин, помещали по краям так,

0 чтобы неспрессованные концы были обращены в сторону заготовки 3 располо хенной в середине пресс-формы. Предварительно спрессованные заготовки, поме.1енные в пресс-форму, подвергали окончательному прессованию на прессе П-125 усилием 10 тс. После выпрессоаки получили пористую втулку со средней пористостью 50.

Пример2. Аналогичным путем

0 были изготовлены из материала МР

(материал с неупорядоченной структурой) из молибденовой проволоки марки МЧ-П-Л 00,1 мм пористые втулки размерами: наружный диаметр - 27 мм,

j высота втулки - чО. мм. Детали изготавливались на гидравлическом прессе П-125 в пресс-форме, длина обоймы которой 230 мм. Окончательному прессованию подвергали две предварительно спрессованные заготовки, из которых удален парафин. Перед предварительным прессованием по одному концу у каждой заготовки пропитывали парафином на длине 20 мм, усилие прессовани 12 т-., вес, каждой заготовки 15 г; технология изготовления аналогична описанной в примере 1.

Средняя пористость изготовленных втулок - Готовые пористые втул-. ки подвергали тонкой омистке от остатков парафина путем возгонки в вакууме рт.сто, при температуре 350 С в течение 2 ч. Применение данного способа изготовления деталей материала с неупоря доченной структурой из металлической проволоки обеспечивает возможность изготавливать удлиненные детали,имею щие размер в направлении усилия прес сования больше 25-30 мм; возможность применять пресс-формы, имеющие размеры в направлении усилия прессования в 3 раза меньшие, чем в известном способе; в связи с сокращением размеров пресс-форм, формообразующие и рабочие поверхности которых обрабатывают с высокими точностью и чистотой поверхности, уменьшаются трудо емкость и стоимость и повышается качество их изготовления; более высокое качество изготовления пресс-форм увеличивает их стойкость и срок службы; в связи с сокращением размеров пресс-форм в направлении усилия прессования значительно снижаются силы трения материала заготовки о стенки пресс-формы, что также увеличивает срок их службы; возможность применять для изготовления удлиненных деталей из .материала МР п зессы, имеющие максимальное расстояние между верхней и нижней плитами в 3 раза меньшее, чем у прессов, необходимых для изготовления этих деталей извест ным способом. Это обстоятельство поз воляет изготовлять детали из материала МР на прессовом оборудовании, имеющем меньшую стоимость и занимающем меньшую производительную площадь, а также исключить необходимость в специальных прессах. Предлагаемый способ также дает возможность получать удлиненные детали из материала МР с меньшей разноплотноетью по размеру в направлении усилия прессования; возможность предотвратить неустойчивость пресс-формы и ее перекос в процессе прессования в связи с значительным уменьшением размеров инструмента в направлении прессования по сравнению с известным способом, что позволяет улучшить условия труда и техники безопасности. Формула изобретения Способ изготовления деталей из материалов с неупорядоченной структурой, преимущественно из металлической проволоки, путем размещения в пресс-форме заготовок из навитой в спираль проволоки и последуюи(его их прессования, отличающийся тем, что, с целью уменьшения габаритов используемого оборудования, при формировании каждой заготовки витки спирали с концов заготовки пропитывают наполнителем для их фиксации, после чего производят предварительное прессование заготовки и удаление наполнителя, а .прессование в пресс-форме осуществляют после размещения в ней нескольких заготовок. Источники информации, принятые во внимание при экспертизе К Патент Франции W 2 24775,. кло В 21 F 35/02, 1979. 2о Авторское свидетельство СССР N 18317, кло В 21 F 21/00, I960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ОСЕВОГО ПРЕССОВАНИЯ ДНА И ТОРЦА ЗАГОТОВКИ ДЕТАЛЕЙ ТИПА ДЛИННОМЕРНОГО ТЕЛА ВРАЩЕНИЯ С ОСЕВЫМ ОТВЕРСТИЕМ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2006 |

|

RU2343036C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ДЕТАЛИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2017 |

|

RU2663389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ И ПРЕСС-ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2582169C1 |

| Способ изготовления упругодемпфирующих деталей из МР | 1988 |

|

SU1567814A1 |

| Способ изготовления деталей из нетканого проволочного материала | 1987 |

|

SU1416247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2199413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065346C1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-16—Подача