(21)4069743/31-02

(22)20.05.86

(46) 23.05.88.БЮЛ. № 19

(71)Рижский политехнический институт им.А.Я.Пельше и Белорусское республиканское научно-п роизводс тв енно е объединение порошковой металлургии

(72)П.П.Левин, В.А.Миронов, В.М.Кап- цевич и А.А.Гуревич

(53)621.762.8 (088.8)

(56)Кот А.А., Миронов В.А. - Кузнеч- но-штамповое производство, 1984,

№ 7, с.10-11.

Авторское свидетельство СССР №772718, кл. В 22 F 3/24, 1978.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ

(57)Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных пористых изделий. Целью изобретения является повьппение качества изделий с переменной сквозной пористостью и расширение технологических возможностей. Способ включает формование заготовки из металлического порошка, ее спекание и последующую обработку давлением. Последнее осуществляют путем воздействия на заготовку пульсным магнитным полем. Максимальную амплитуду и длительность импульса давления магнитного поля выбирают из соотношения: 1,056Vn(l-no f

f е

-2По

РМ

,59

, где По, f , 2f,nln 4П,.o C

исходная пористость, удельное электросопротивление и толщина обрабатываемой заготовки соответственно; di, 0 - размер частиц и предел текучести материала порошка соответственно; yWfl - магнитная постоянная (4 10 Гн/м) ; Р - максимальная амплитуда давления магнитного поля, MnaJ Гц - длительность импульса давления магнитного поля, мкс. 2 ил., 3 табл.

с

$

ш

с:

со со

-si

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных пористых изделий | 1980 |

|

SU894955A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| Способ спекания заготовок из металлических порошков | 1988 |

|

SU1653899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ С ВЫСОКОЙ АНТИКОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2000 |

|

RU2180142C2 |

| Способ получения пористых покрытий из металлических порошков | 1986 |

|

SU1482771A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2007 |

|

RU2337894C1 |

vj

00

Изобретение относится к порошко вой металлургии, в частности к способу изготовления спеченньпс пористых изделий.

Цель изобретения - повышение качества изделий с переменной сквозной пористостью, расширение технологических возможностей.

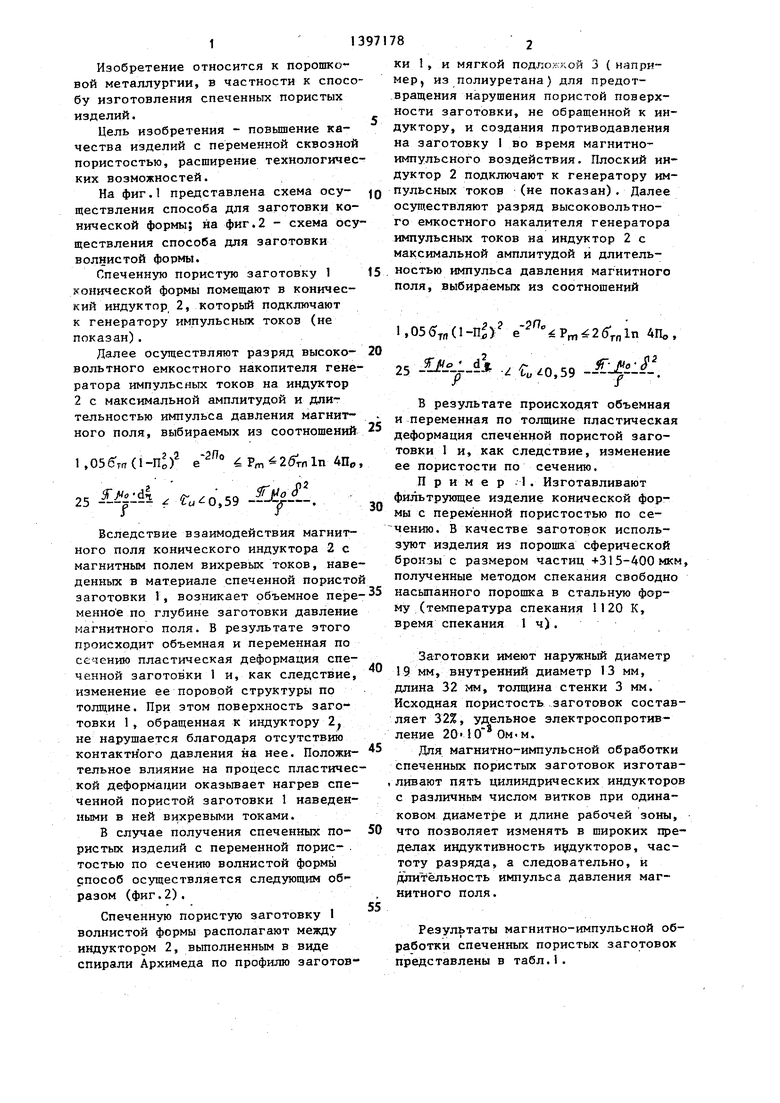

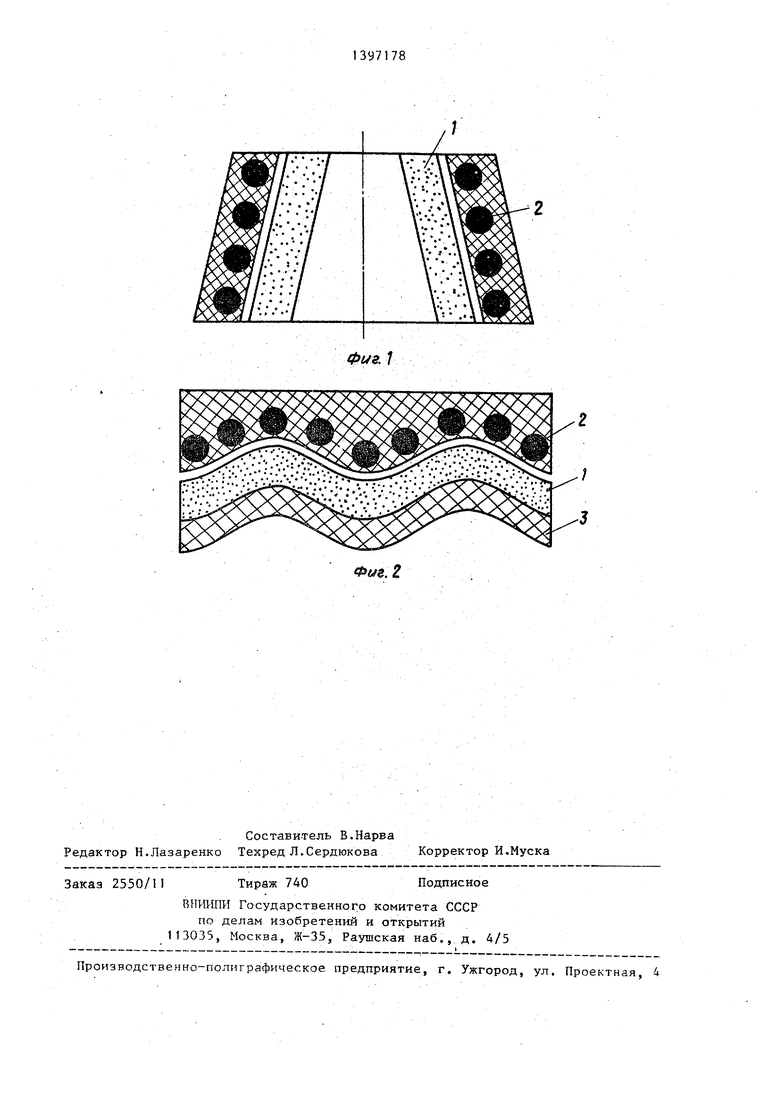

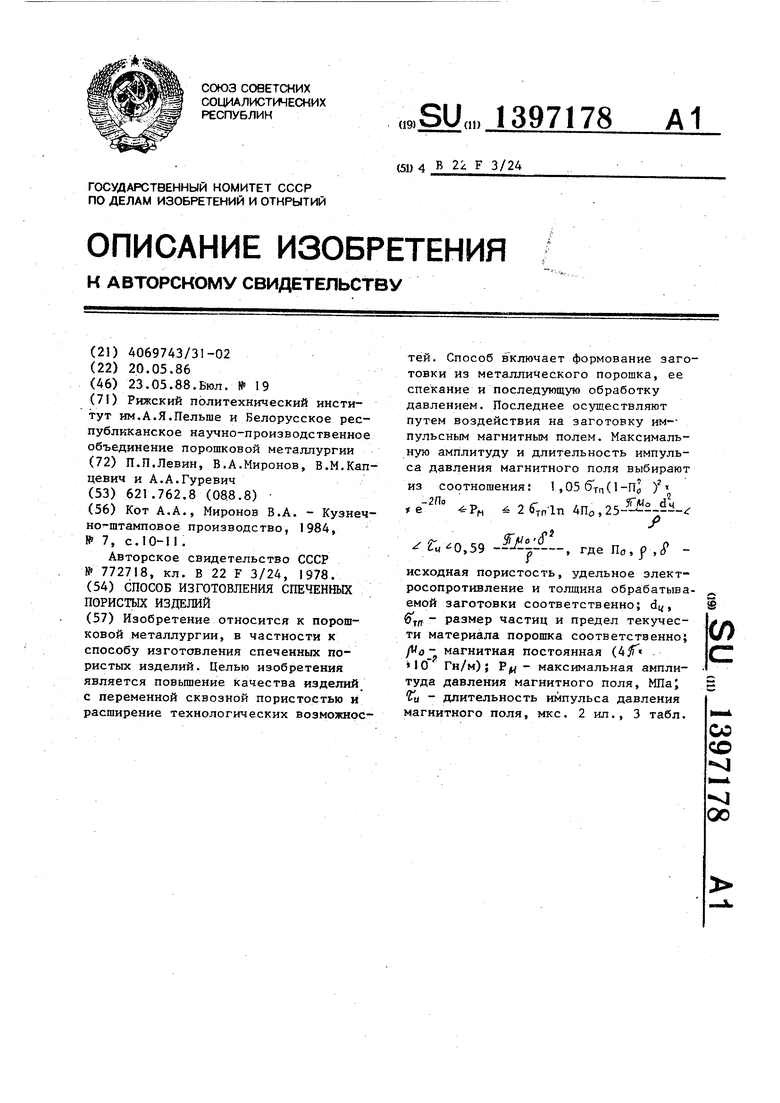

На фиг.1 представлена схема осу- ществления способа для заготовки конической формы; на фиг.2 - схема осуществления способа для заготовки волнистой формы.

Спеченную пористую заготовку 1 конической формы помещают в конический индуктор 2, который подключают к генератору импульсных токов (не показан).

Далее осуществляют разряд высоко- вольтного емкостного накопителя генератора импульсных токов на индуктор 2 с максимальной амплитудой и длительностью импульса давления магнитного поля, выбираемых из соотношений

1 ,056 тгг (1-По) е Р 2б r(ln 4П„,

25 /Г..0,59 .

Вследствие взаимодействия магнитного поля конического индуктора 2 с магнитным полем вихревых токов, наведенных в материале спеченной пористо заготовки 1, возникает объемное пере менно е по глубине заготовки давление магнитного поля. В результате этого происходит объемная и переменная по сечению пластическая деформация спеченной заготовки 1 и, как следствие, изменение ее поровой структуры по толщине. При зтом поверхность заготовки 1, обращенная к индуктору 2, не нарушается благодаря отсутствию контактн ого давления на нее. Положи- тельное влияние на процесс пластической деформации оказывает нагрев спеченной пористой заготовки 1 наведенными в ней вихревыми токами.

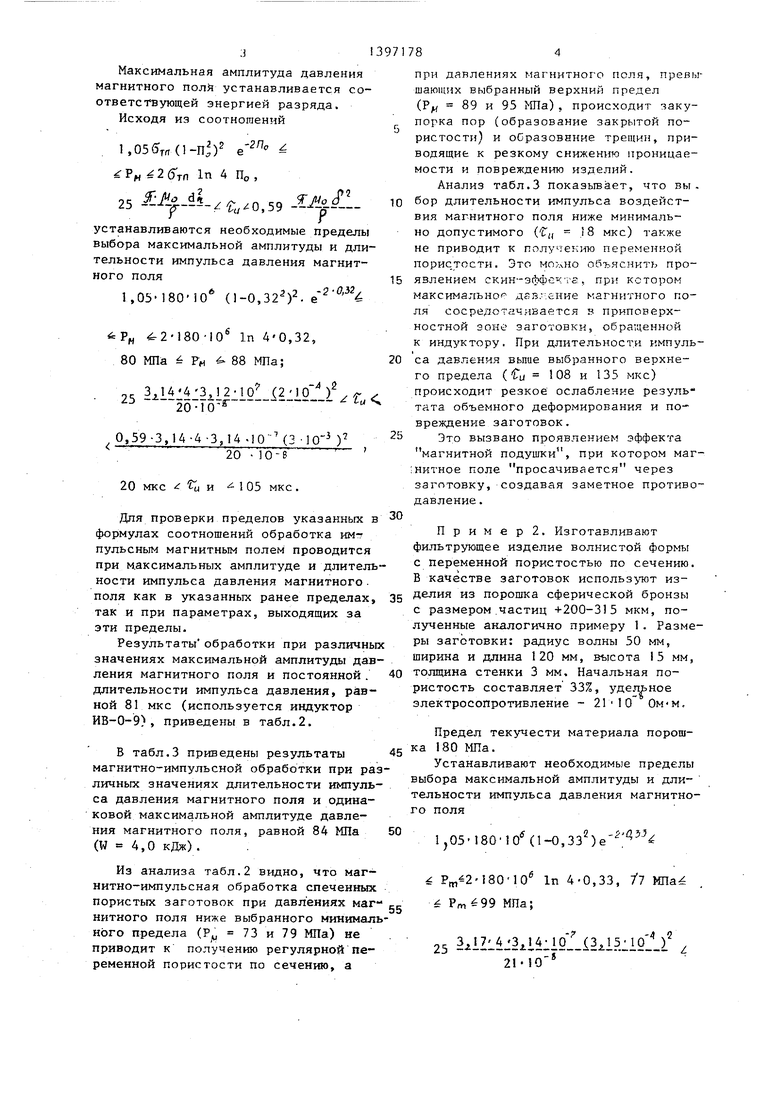

В случае получения спеченных по- ристых изделий с переменной порис- . тостью по сечению волнистой формы рпособ осуществляется следующим образом (фиг.2).

Спеченную пористую заготовку 1 волнистой формы располагают между индуктором 2, вьшолненным в виде спирали Архимеда по профилю заготове

д

5

0 5

0

0

0

ки 1 , и мягкой подложкой 3 ( например, из полиуретана) для предотвращения нарущения пористой поверхности заготовки, не обращенной к индуктору, и создания противодавления на заготовку I во время магнитно- импульсного воздействия. Плоский индуктор 2 подключают к генератору им- пульсньк токов (не показан). Далее осуществляют разряд высоковольтного емкостного накалителя генератора импульсных токов на индуктор 2 с максимальной амплитудой и длительностью импульса давления магнитного поля, выбираемых из соотношений

l,056(l-nj) е- Р 2б г„1п 4П„,

25 -.i., С. .0..

В результате происходят объемная и переменная по толщине пластическая деформация спеченной пористой заготовки 1 и, как следствие, изменение ее пористости по сечению.

Пример 1. Изготавливают фильтрующее изделие конической формы с переменной пористостью по сечению. В качестве заготовок используют изделия из порошка сферической бронзы с размером частиц +315-400 мкм, полученные методом спекания свободно насыпанного порошка в стальную форму (температура спекания 1120 К, время спекания 1ч).

Заготовки имеют наружный диаметр 19 мм, внутренний диаметр 13 мм, длина 32 мм, толщина стенки 3 мм. Исходная пористость заготовок составляет 32%, удельное электросопротивление 20-10 Ом-м.

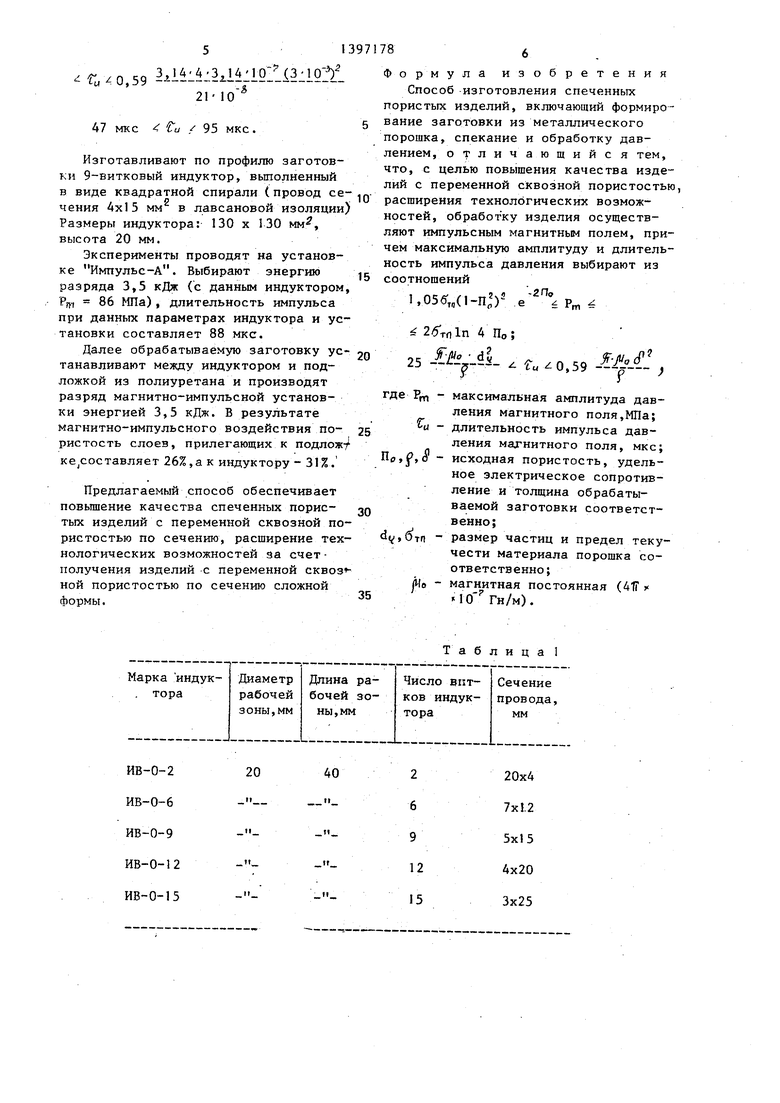

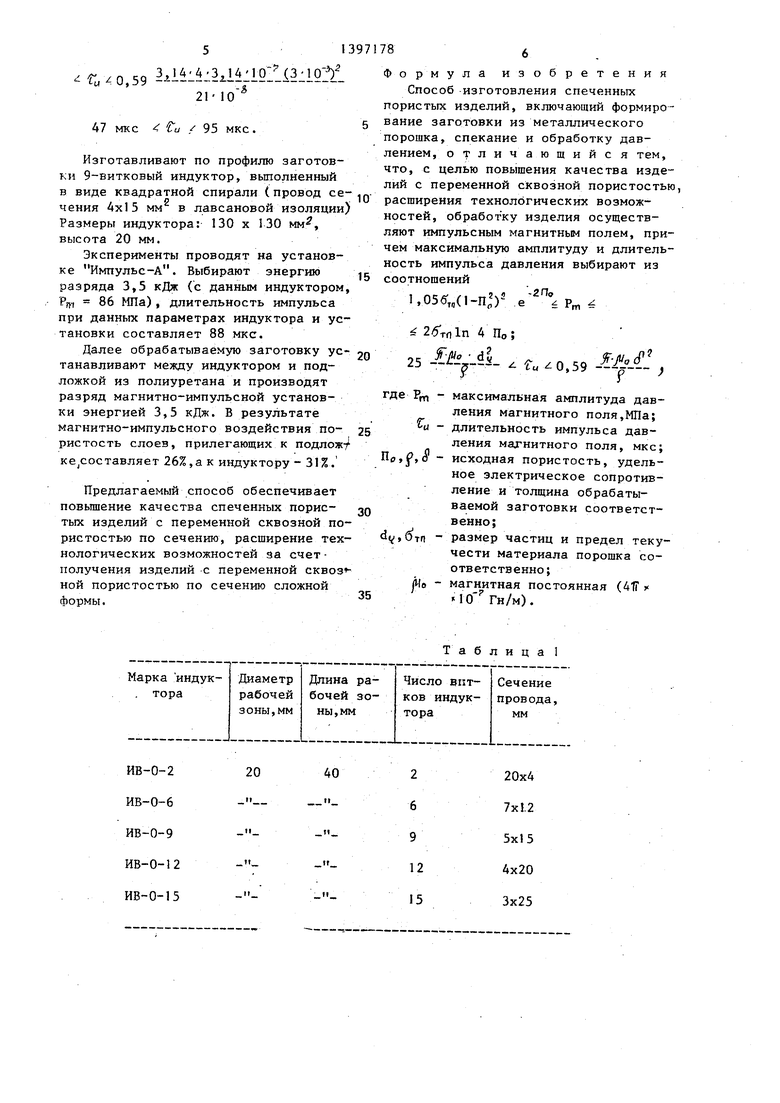

Для магнитно-импульсной обработки спеченных пористых заготовок изготав- , ливают пять цилиндрических индукторов с различным числом витков при одинаковом диаметре и длине рабочей зоны, что позволяет изменять в широких пределах индуктивность индукторов, частоту разряда, а следовательно, и длительность импульса давления магнитного поля.

Результаты магнитно-импульсной обработки спеченных пористых заготовок представлены в табл.1.

Максимальная амплитуда давления магнитного поля устанавливается соответствующей энергией разряда.

Исходя из соотношений

1,05бг„(1-пЬ е тп In 4 По ,

25 , ,0,

устанавливаются необходимые пределы выбора максимальной амплитуды и длительности импульса давления магнитного поля

1,0518010 (1-0,32)2.

Р„ 2 180-iO In 40,32,

80 МПа РН 88 МПа;

25

3,1443,12-10 (240)/ .

- onTTn-r tu Ч

20-10

0,59 -3,14 4-3,14 (3 -Ю )

20 - 10-6

20 МКС - Ту и 105 МКС.

Для проверки пределов указанных в формулах соотношений обработка им-г пульсньм магнитным полем проводится при м,аксимальных амплитуде и длительности импульса давления магнитного. поля как в указанных ранее пределах, так и при параметрах, выходящих за эти пределы.

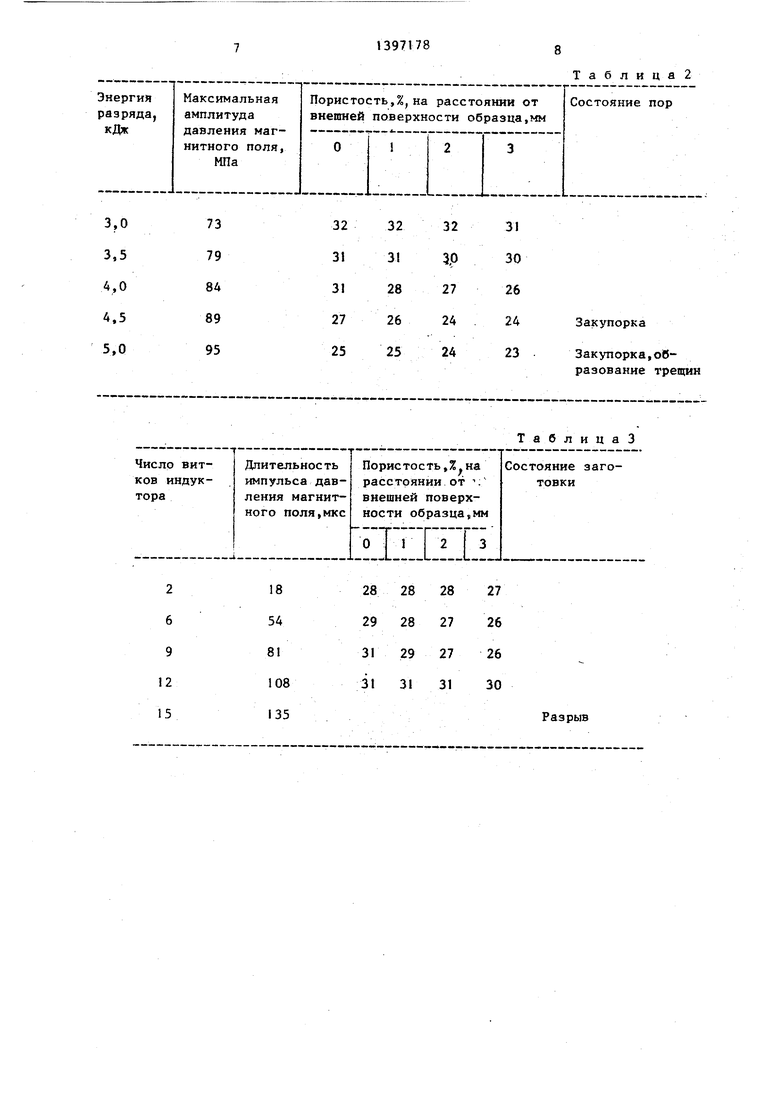

Результаты обработки при различных значениях максимальной амплитуды давления магнитного поля и постоянной . длительности импульса давления, равной 81 МКС (используется индуктор ИВ-0-9), приведены в табл.2.

В табл.3 приведены результаты магнитно-импульсной обработки при различных значениях длительности импульса давления магнитного поля и одинаковой максимальной амплитуде давления магнитного поля, равной 84 МПа (W 4,0 кДж).

Из анализа табл.2 видно, что магнитно-импульсная обработка спеченных пористых заготовок при давлениях маг

нитного поля ниже выбранного минимального предела ( 73 и 79 МПа) не приводит к по,тучению регулярной переменной пористости по сечению, а

при давлениях магнитного поля, превышающих выбранный верхний предел (PjH 89 и 95 МПа) , происходит закупорка пор (образование закрытой пористости) и оСразовнние трещин, приводящие к резкому снижению проницаемости и повреждению изделий.

Анализ табл.3 показывает, что вы. бор длительности импульса воздействия магнитного поля ниже минимально допустимого (Гд 8 мкс) также не приводит к получению переменкой порис тости. Это объяснить проявлением скин-зффсктй, при котором максимальное дав;-,ние магнитного поля сосредотачивается в приповерхностной зоне заготовки, обращенной к индуктору. При длительности импульса давления вьпие выбранного верхнего предела (Cj 108 и 135 мкс) происходит резкое ослабление результата объемного деформирования и повреждение заготовок.

Это вызвано проявлением эффекта магнитной подушки, при котором маг- ;нитное поле просачивается через заготовку, создавая заметное противодавление.

П р и м е р 2. Изготавливают фильтрующее изделие волнистой формы с переменной пористостью по сечению. В качестве заготовок используют изделия из порошка сферической бронзы с размером.частиц +200-315 мкм, полученные аналогично примеру 1. Размеры заготовки: радиус волны 50 мм, ширина и длина 120 мм, высота 15 мм, толщина стенки 3 мм. Начальная пористость составляет 33%, удельное электросопротивление - 2110 Ом-м,

Предел текучести материала порошка 180 bffla.

Устанавливают необходимые пределы выбора максимальной амплитуды и дли- тельности импульса давления магнитного поля

1,0518010(1-0,33)

4 Р 2 180 10 In 4-0,33, /7 МПа МПа;

25

2iiZl j3j UliO Li3ii5:iO J ) 21-10

513

r /n sq 3.i 3rl i2l i5- o3l

u и,эу - r 21-10

47 MKc Го / 95 МКС.

Изготавливают по профилю заготовки 9-витковый индуктор, вьшолненный в виде квадратной спирали (провод сечения 4x15 мм в лавсановой изоляции) Размеры индуктора: 130 х 130 мм, высота 20 мм.

Эксперименты проводят на установке Импульс-А. Выбирают энергию разряда 3,5 кДж (с данным индуктором, Pfyt 86 МПа) , длительность импульса при данных параметрах индуктора и установки составляет 88 мкс.

Далее обрабатываемую заготовку устанавливают между индуктором и подложкой из полиуретана и производят разряд магнитно-импульсной установки энергией 3,5 кДж. В результате магнитно-импульсного воздействия пористость слоев, прилегающих к подлож-/

ке составляет 26%,а к индуктору - 31%.

Предлагаемый способ обеспечивает повьшение качества спеченных порис- тых изделий с переменной сквозной пористостью по сечению, расширение технологических возможностей эа счет получения изделий с переменной сквоз - ной пористостью по сечению сложной формы.

20

40

786

Формула изобретения

Способ -изготовления спеченных пористых изделий, включающий формирование заготовки из металлического порощка, спекание и обработку давлением, отличающийся тем, что, с целью повышения качества изделий с переменной сквозной пористостью, расширения технологических возможностей, обработку изделия осуществляют импульсным магнитным полем, причем максимальную амплитуду и длительность импульса давления выбирают из соотношений

1,05М1-П,)

2-5Vflln 4 По; ,,0,59

.J -.

где P,Yi максимальная амплитуда давления магнитного поля,МПа; ч - длительность импульса давления магнитного поля, мкс;

Пр,,о - исходная пористость, удельное электрическое сопротивление и толщина обрабатываемой заготовки соответственно;

размер частиц и предел текучести материала порошка соответственно;

jile - магнитная постоянная (4tr х «10 Гн/м) .

Таблица 1

20x4 7x12 5x15 4x20 3x25

Таблица 2

ТаблицаЗ

Фиг, Т

Фме. Z

Авторы

Даты

1988-05-23—Публикация

1986-05-20—Подача