Изобретение относится к литейному производству и может быть использовано для получения отливок, работающих в условиях ударно-абразивного износа.

Цель изобретения - повышение хла- достойкости и ударно-абразивной износостойкости.

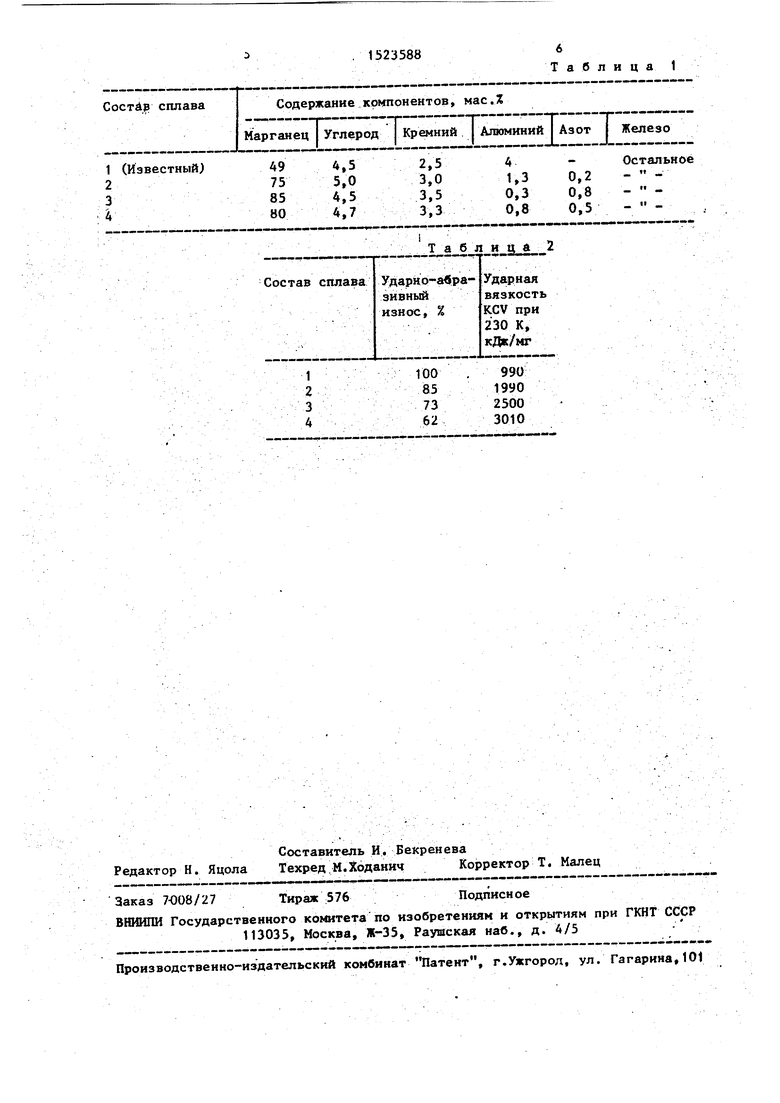

Сплавы предлагаемого и известного составов получают сплавлением компонентов в плазменно-индукционной печи. В качестве шихты используют ферро- марганец фМн 75С4 и ФМН 0,5, алюминий АВ91 и газообразный азот. Сплавы

известного и предлагаемого составов

приведены в табл.1.

. Для получения сплава состава 4 (табл.1) в плазменно-индукционной печи расплавляют 55 кг ферромарганца ФМнС4 и 45 кг ферромарганца Шн 0,5. После расплавления и смачивания образовавшегося шлака производят насыщение расплава азотом с помощью низкотемпературной плазмы, генерируемой плазмотроном типа ПД-9М. Алюминий вводится перед выпуском в количестве 0,9 кг. Остальные составы сплавов, приведенные в табл.1, получают аналогично.

Известный и предлагаемый сплавы используют при производстве высокомарганцовистой стали. В дуговой электропечи получают углеродистую сталь следующего состава, постоянного для всех случаев, мас.%: углерод 0,35-0,45; марганец 2,5-3,0; кремний 0,20-0,22; сера до 0,02; фосфор до 0,02., В разливочный ковш сплав вводят в жидком виде с температурой 1580-1600 К в количестве 1:8 к объему расплава углеродистой стали, выпускаемой при температуре 1800-1850 К. После 4-5 минутной выдержки сталь разливают. Полученные образцы предваритель(Л

но подвергают закалке с температуры 1400 К в воду.

Для моделирования условий ударно- абразивного износа испытания образцов стали, обработанной сплавом известно - го и предлагаемого составов, прово- дят в шар.овой мельнице, В каждый барабан загружают 10 кг стальных шаров CHRC 50) диаметром 50 мм, щебень гранитный 5 кг и испытываемые образцы размером 10x10x25 им. Оценка износостойкости стали проводится по величине относительного износа. За эталон принят образец стали, обработан- ньй лигатурой известного состава. Оценку хладостойкости проводят по величине ударной вязкости, измеренной на образцах, предварительно охлажденных до 230 К, Свойства сталей, обработанных известным и предлагаемым сплавами, приведены в табл.2..

Введение азота, повьшение содержа-, НИН марганца и снижение концентраций алюминия приводит к появлению в обрабатываемой стали новых эффектов, обеспечивающих получение мелкодисперсной чисто аустенитной структуры, упрочненной включениями нитридов алю- МИНИН и характеризующейся чистыми и тонкими границами, что, в конечном счете, приводит к увеличению ударнр- абразивной износостойкости и хладостойкости стали. Введение в сплав азота в указанных пределах необходимо для легирования твердого раствора и обеспечения эффективного торможения роста зерна легированного аустенита. Азот в процессе кристаллизации, являясь поверхностно-активным элементом и образуя дисперсные частицы соединений типа A1N, измельчает первичную структуру. Не связанный в нитриды агаоминий является эффективном рас- кислителем стали,

При снижении содержания азота менее 0,2 мас.% и алюминия менее 0,3 мае.% количество образующихся нитридов алюмин 1я невелико, что приводит к укрупнению макроструктуры стали и величины зерна аустенита. Содер- . жание азота более 0,8 мас,% и алюминия более 1,3 мас.% приводит к увеличению размеров образующихся включений, и на границах зерен появляются сегрегации крупных частиц типа

A1N и ,

0

5

0

5

0

5

0

5

0

не способных тормозить рост зерен, в результате размер зерна увеличивается, сталь охрупчивается, уменьщается ее ударно-абразивная износостойкость и хладостойкость. Кроме того, азот является эффективны аустенизатором и снижает .точку мар- тенситности превращения в область низких температур, обеспечивая при этом повышение хладостойкости обра- бать1ваемой стали.

Гарантированное получение аустенитной структуры, характеризующейся высокой пластичностью и ударной вязкостью, в том числе и при отрицательных температурах, обеспечивается за счет повьппения содержания марганца с 40-58 до 75-85 мае,%. При снижении содержания марганца ниже 75 мае.% обеспечивается наличие в структуре стали участков перлита, преимущественно по границам аустенит- ного зерна, что резко снижает удар- но- абразивную износостойкость и хладостойкость стали. Как показывают ре- .зультаты исследований, при. содержании марганца в сплаве более 85 мас.% /не отмечается существенного повышения показателей износостойкости и хладостойкости обрабатываемой стали.

Таким образом, использование предлагаемого сплава обеспечивает повьшение хладостойкости и ударно-абразивной износостойкости обрабатываемой стали, а именно ударной вязкости при 230 К в 2,0-3,0 раза и относительного износа в 1,18-1,61 раза.

Формула изобретения

Сплав для раскисления, легирования и модифицирования стали, содержащий марганец, углерод, кремний, алюминий и железо, отличающийся тем,что, с целью повьшения хладостойкости и ударно-абразивной износостойкости стали, он дополнительно содержит азот при следующем соотношении компонентов, мас,%:

5

Марганец

Углерод

Кремний

Алюминий

Азот

Железо

75-85 4,5-5,0 3,0-3,5 0,3-1,3 0,2-0,8 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1986 |

|

SU1359326A1 |

| Сплав для легирования стали | 1987 |

|

SU1507841A1 |

| Лигатура | 1986 |

|

SU1411350A1 |

| Сплав для легирования стали | 1987 |

|

SU1463786A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1397529A1 |

| Сталь | 1990 |

|

SU1721115A1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

Изобретение относится к металлургии и может быть использовано в литейном и сталеплавильном производстве. Цель изобретения - повышение хладостойкости и ударно-абразивной износостойкости обрабатываемой стали. Сплав для раскисления, легирования и модифицирования стали содержит следующие компоненты, мас.%: марганец 75-85, углерод 4,5-5,0, кремний 3,0-3,5, алюминий 0,3-1,3, азот 0,2-0,8, железо - остальное. 2 табл.

сплава

Содержание компонентов, мае.%

Марганец Углерод Кремний. I Алюминий I Азот Железо

(Известный

49 75 85 80

4

Остальное

0,2 0,8 0,5

,.1„§«2

| Сплав для раскисления и легирования стали | 1976 |

|

SU629773A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-11—Подача