(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки пригодности фосфатных покрытий под окраску изделий электроосаждением на аноде | 1986 |

|

SU1509731A1 |

| Раствор для фосфатирования стали | 1985 |

|

SU1330207A1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2193075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОГО АЛКИДНОГО ПЕНТАФТАЛЕВОГО ЛАКА ВПФ-050 | 2016 |

|

RU2650141C2 |

| Композиция для получения методом катодного электроосаждения металлополимерных кадмий-содержащих лакокрасочных покрытий с повышенной коррозионной стойкостью | 2018 |

|

RU2674529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ МЕТОДОМ АНОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2014 |

|

RU2600638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1987 |

|

SU1468020A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ИРИДИЯ НА АРСЕНИД ГАЛЛИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2530963C2 |

| Способ получения полимерного покрытия | 1977 |

|

SU638644A1 |

| Композиция для получения гидрофобных покрытий | 1985 |

|

SU1493646A1 |

Изобретение относится if методам оценки фосфатных покрытий на железосодержащих подложках под окраску лаг-, кокрасочными материалами электроосаждением на аноде. Цель изобретения - повышение эффективности и сокращение времени оценки и расширение функциональных возможностей. Оценку осуществляют путем погружения образца в качестве анода в раствор,.содержащий 12-14 г/л фталевого ангидрида и 10,2- 10,6 г/л моноэтиланоламина при наложении разнос ти потенциалов 8-12 В в течение 8-12 с. Пригодность фосфатного покрытия определяют по содержанию продуктов растворения фосфатного покрытия в растворе. 1 табл. .

со со ел

00

Изобре.тение относится к методам оценки фосфатных покрытий на железосодержащих подложках под окраску лакокрасочными материалами электроосаждением на аноде.

Цель изобретения - повышение эффективности, сокращение времени оценки и расширение функциональных возможностей.

Оценку пригодности фосфатных слоев под окраску электроосаждением осуществляют путем погружения образца в качестве анода в водный раствор, содержащий фталевый ангидрид г/л и моноэтаноламин 10,2-10,6 г/л, при наложении разности потенциалов 8-12 В в течение 8-12 с. Пригодность фосфатного слоя определясют по содержанию

продуктов растворения фосфатного слоя 20 о продуктов растворения в рабочем

3 растворе.

Предлагаемый состав имитирует рабочий раствор водоравбавляемых лакокрасочных материалов и представляет собой водный раствор соли моноэтанол- амина и о-фталевой кислоты с рН 7,5- 8,5. При наложении разности потенци- ;злов происходит имитация процесса электроосаждения, т.е. в :приэлект- родном слое происходит разложение соли моноэтаноламина и о-фталевой кислоты, в результате чего создается рН 2. Создание кислой среды приводит к растворению фосфатного покрытия. Дри содержании в рабочем растворе фталевого ангидрида менее 12 г/л в йрианодном пространстве не достига- фтся рН 2, характерный для процесса $лектроосаждения, т.е. процесс.элек- роосаждения не имитируется. При увефичении количества фталевого ангидрида выше 14 г/л растворения его не происходит, так как образуется его насьш;енный раствор. Количество же моноэтаноламина выбрано таким образом, чтобы обеспечить характерный для электроосаждения водоразбавляемых лакокрасочных материалов рН рабочего раствора, равный 7,5-8,5.

Если в процессе, реального электроосаждения продукты растворения фос- 1)атного слоя переходят в пленку получаемого лакокрасочного покрытия и в рабочий раствор лакокрасочного мате- эиала, где их количественное опреде- ление весьма сложно, то при использовании .предлагаемого раствора их определение не вызывает затрлщнений.

Учитывая, что соли, образующие- фосфатное покрытие, обладают различной растворимостью, величина приложенного напряжения и время обработки образцов с фосфатным покрытием подобраны таким образом, чтобы вызвать переход в рабочий раствор легкорастворяющейся части фосфатного покрытия, так как продукты растворения именно этой части фосфатного покрытия переходят в пленку лакокрасочного материала, загрязнения ее и вызывая ухудшение физико-механических свойств покрытия. Очевидно, что с увеличением времени и напряжения процесса происходит полное растворение фосфатного слоя, а с их уменьшением не представляется возможным определить количест0

5

0 5

5

растворе.

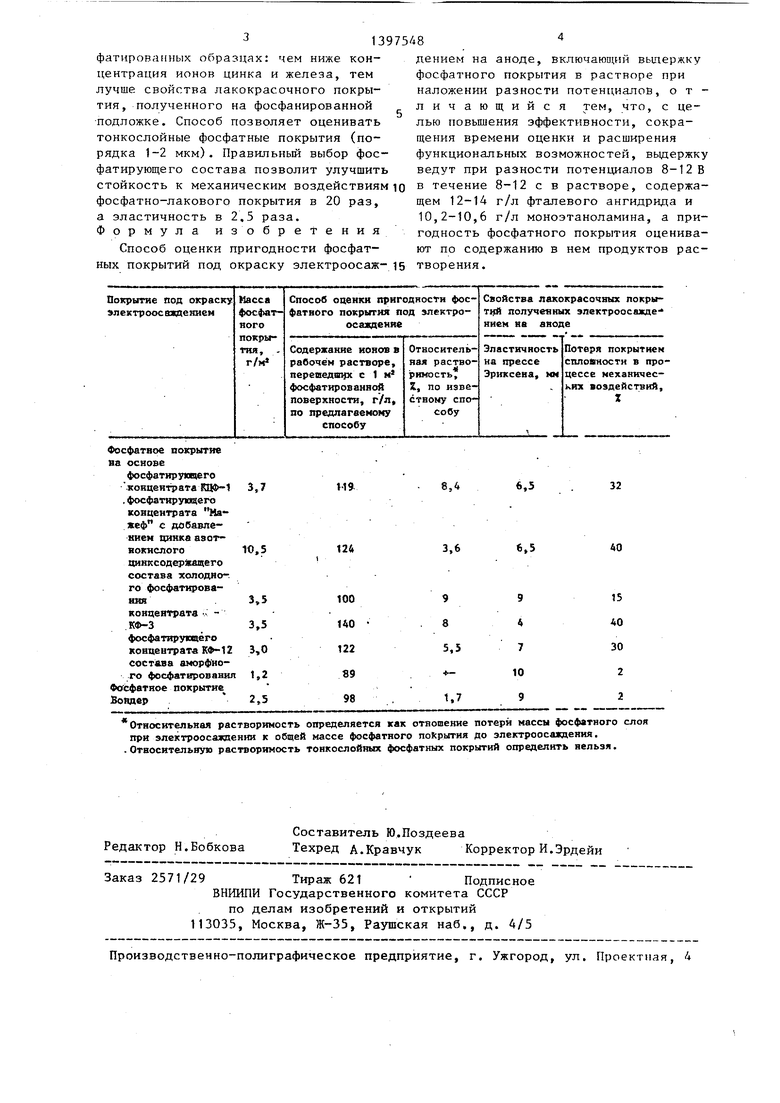

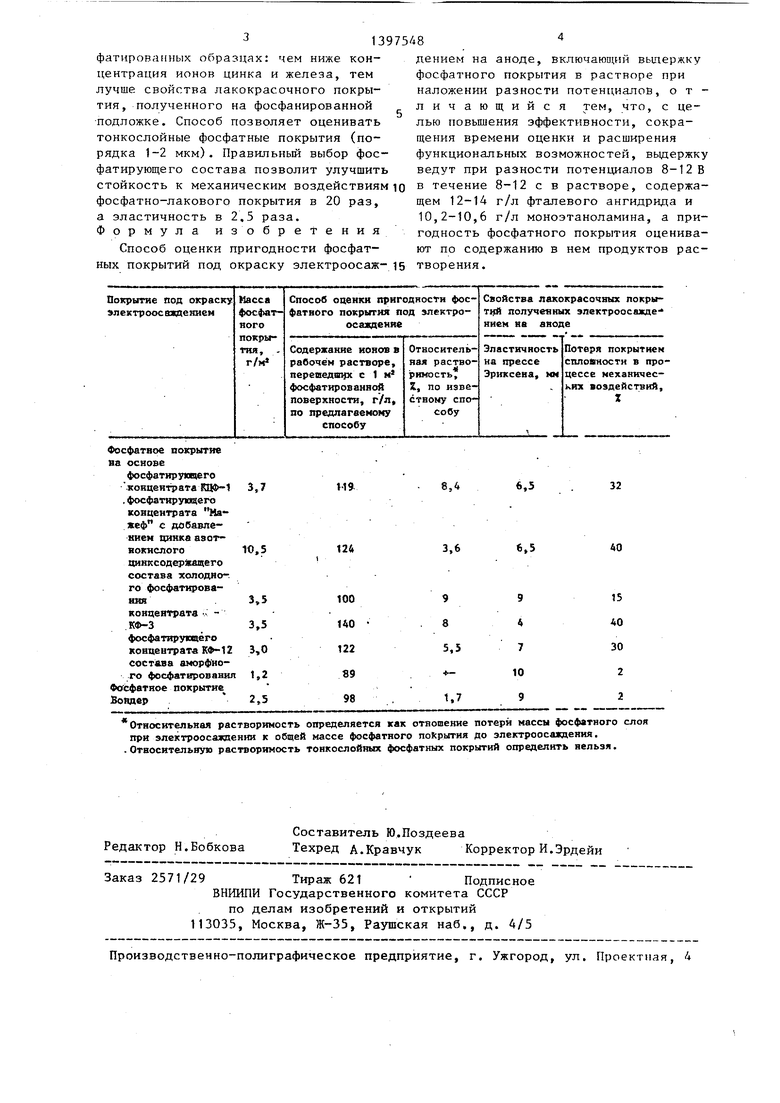

Фосфатированные образцы помещают в качестве анода в определенное количество рабочего раствора и выдерживают в течение 8-12 с при наложении разности потенциалов 8-12 В. Затем образцы вынимают из раствора, а рабочий раствор используют для количественного определения ионов цинка и железа, соответственно, комплексометри- чески и перманганатометрически.

Параллельно с этим на образцы с фосфатным покрытием методом анодного электроосаждения нанесено лакокрасочное покрытие из водоразбавляемого лака. Покрытие наносят.из водного рас- твора лака одной партии приготовления при строго вьщержанном для всех вариантов режиме; рН 7,5-8,5j напряжении электроосаждения 100 В и времени 30 с.

Качество лакокрасочных покрытий оценивают по эластичности на прессе Эриксена и стойкости к механическим воздействиям. Стойкость к механическим воздействиям определяют путем изменения сопротивления лакокрасочных покрытий в 0,1%-ном растворе хлористого натрия с использованием моста переменного тока Р-5010 до и после испытания на соударения в барабане.

Полученные результаты приведень в таблице.

Из таблицы следует, что в способе .оценки пригодности фосфатных покрытий согласно изобретению имеется полная коррекция между количеством продуктов растворения в рабочем растворе и свойствами лакокрасочных покрытий, полученных электроосаждением на

фатнров;и{ных образцах: чем ниже концентрация ионов цинка и железа, тем лучше свойства лакокрасочного покрытия, полученного на фосфанированной подложке. Способ позволяет оценивать тонкослойные фосфатные покрытия (порядка 1-2 мкм). Правильный выбор фос- фатирующего состава позволит улучшить стойкость к механическим воздействиям фосфатно-лакового покрытия в 20 раз, а эластичность в 2,5 раза. Формула изобретения

Способ оценки пригодности фосфатных покрытий под окраску злектроосаж-

осфатвое покрытие

а основе

фосфатиртшцего концеятрага 3,7 .фосфатярующего концентрата На- жеф с дйбавле- яиен циякв азотнокислого 10, 5 цинксодер Еащего состава холодна-, го фосфатирова- ния . концентрата - КФ-33,5

фосфатируюцёго концентрат КФ-12 3,0 состава аморфного фосфатирования 1,2

асфатяое покрытие

овдвр 2,5

М

124

100

UO

122

89

98

Относительная растворимость определяется как отяошенне потери массы фосфатного слоя при элсктроосаждении к общей массе фосфатного покрытия до электроосаждения. .Относительную растворимость тонкослойных фосфатных покрытий определить нельзя.

дением на аноде, включающий вьщержку фосфатного покрытия в растворе при наложении разности потенциалов, отличающийся тем, что, с целью повышения эффективности, сокращения времени оценки и расширения функциональных возможностей, выдержку ведут при разности потенциалов 8-12 В в течение 8-12 с в растворе, содержащем 12-14 г/л фталевого ангидрида и 10,2-10,6 г/л моноэтаноламина, а пригодность фосфатного покрытия оценивают по содержанию в нем продуктов растворения.

6,5

6,5

9 4 7 10 9

32

40

15

40

30

2

2

| Хаин И.И | |||

| Теория и практика фос- фатирования металлов.- Л.: Химия, | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Крьшова И.А | |||

| и др | |||

| Окраска электроосаждением.- М.: Химия, 1982. | |||

Авторы

Даты

1988-05-23—Публикация

1986-12-18—Подача