cio

CD J

СП

00 ч1

113

Изобретение относится к целлюлозно-бумажной промьпиленности и касается производства распуцгенного волокнистого полуфабриката для адсорбирую- шлх слоев бумажных изделий санитарно-гигиенического назначения.

Цель изобретения - улучшение впи- тьшающей способности материала и интенсификации процесса,,

Согласно пре,цлагаемому способу получения распушенного волокнистого Полуфабриката обработку алкилбензил- ; иметиламмоний хлоридом осуществляют Непосредственно перед размолом пaпки, Причем обработку совмещают с операцией увлажнения. Осаждение агента при такой обработке ос-уществляют преимущественно на поверхность волокна и

ориентацию дифильных полекул ПАВ (Осуществляют5 в основном, гвдрофоб- ой частью в сторону волокна. Интен- ёификация процесса размола происхо- ит за счет сокращения потребляемой нергии. Количество потребляемой Энергии, необходимой для осуществле;- ния процесса размола, косвенно характеризуется величиной показателя со- прот галения продавливанию, так как уменьшение прочности целлюлозы папки облегчает размол.

Пример 1„ Распушенный волокнистый материал готовят следующим об JjasoM,

Сульфитную беленую хвойную целгао- позу распускают в гидроразбиватехге При концентрации 1,5%, далее суспен- зшо разбавляют до концентрации 0,3%, отлшз палки,,прессования и сушку проводят стандартными методами.- Далее папку обрабатьгоают с поверхности рас вором агасилбензидиметиламмоний хлорида в качестве 0,05% от массы абсолютно сухого (а.с.) волокна. Затем ее размалывают в воздушно-сухой среде и определяют впитьшанщую способность Содержание пыли в воздухе определяют отделением пыли от воздуха с помош,ью прессования воздуха через фильтр. Предварительно фильтры доводят до постоянного веса при 105°С. Для отбора проб используют пылесос. Скорость прохождения воздуха регулируют с помощью реометра. Показания реометра, умноженные на время проведения опыта, дают объем пропущенного через фильтр воздуха. После проведения опыта фильтр с пылью опять до- водягт до постоянной массы и вычис

Ляют концентрацию пыли в воздухе по формуле

X

G - G

10

15

5

20 25 зо

0

5

0

5

где G - масса фильтра до проведения

опыта, г;

G - масса фильтра после проведения опыта, г; V - объем воздуха, пропущенного

через приборы, м. Для характеристики энергии, потребляемой в процессе размола, используют показатель сопротивления продавливанию, который наиболее близко характеризует проведение материала в процессе размола в воздушно-сухой среде.

Пример 2. Распушенный волокнистый материал готовят аналогично примеру 1, разница состоит в том, что количество алкилбензилдиметил- аммоний хлорида, который наносят на поверхность полуфабриката, составляет 0,1% от массы а.с. волокна.

Пример 3. Распушенный волокнистый материал готовят аналогично примеру 1, разница состоит в том, что количество алкилбензилдиметил- аммоний хлорида составляет 0,08% от массы а.с. волокна.

Пример 4. Распушенный волокнистый материал готовят смешением жидких потоков полуфабрикатов 80% сульфитной беленой хвойной целлюлозы (концентрация 1,5%) с 20% древесной массы из лиственных пород древесины (концентрация 2,0%), Затем осуществляют отлив папки, прессование и сушку. Далее пипку обрабатьгоают с поверхности раствором алкилбензилди- метиламмоний хлорида в количестве 0,08% от массы а.с. волокна..Затем ее размалывают в воздушно-сухой среде. Пример 5. Распушенный волокнистый материал готовят аналогично примеру 4 с той лишь разницей, что количество сульфитной беленой целлюлозы составляет 60%, древесной массы из лиственных пород древесины 40%.

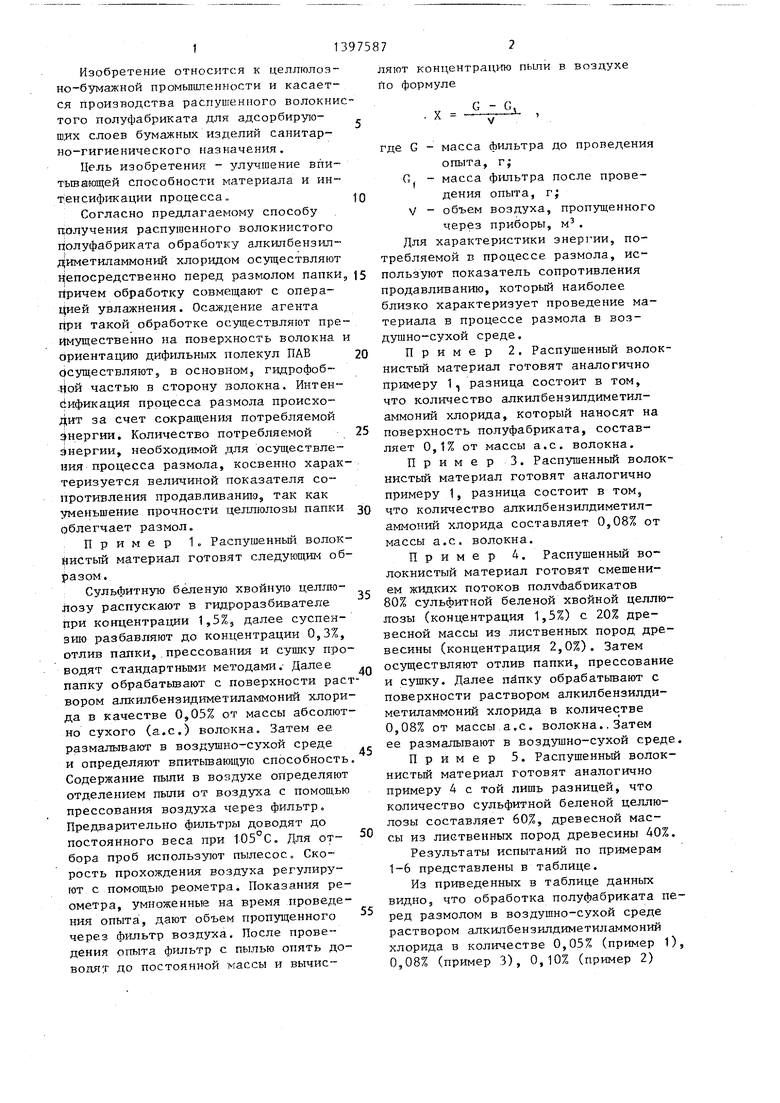

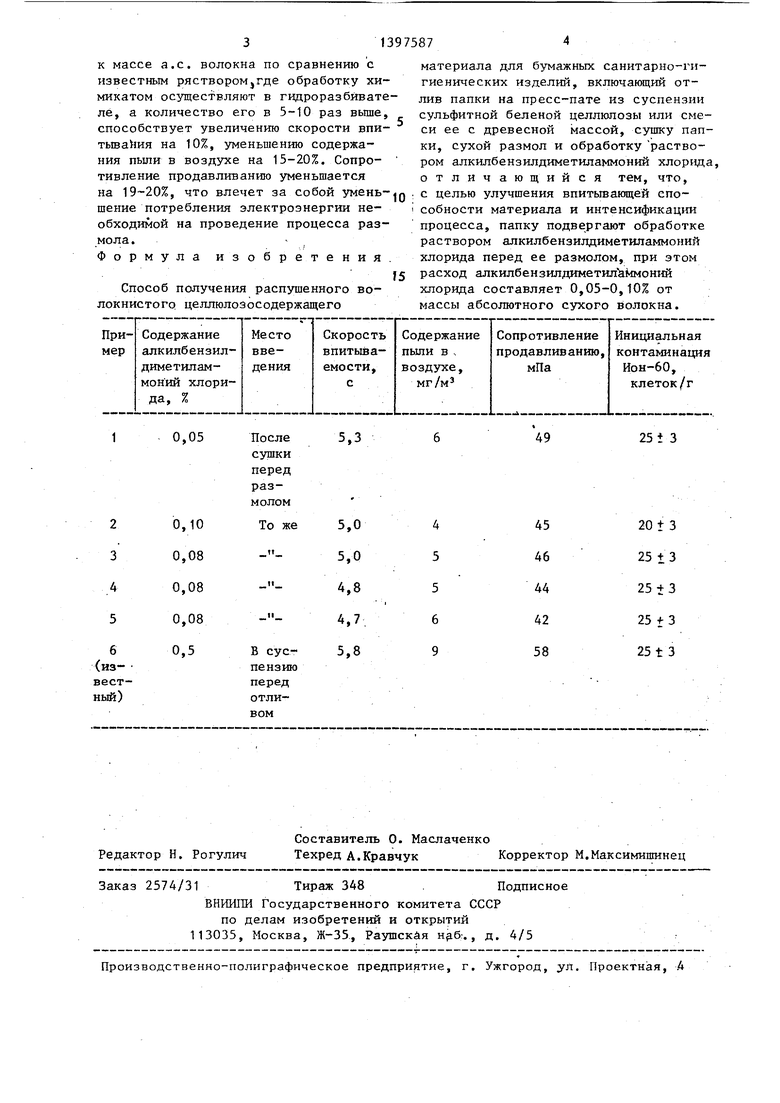

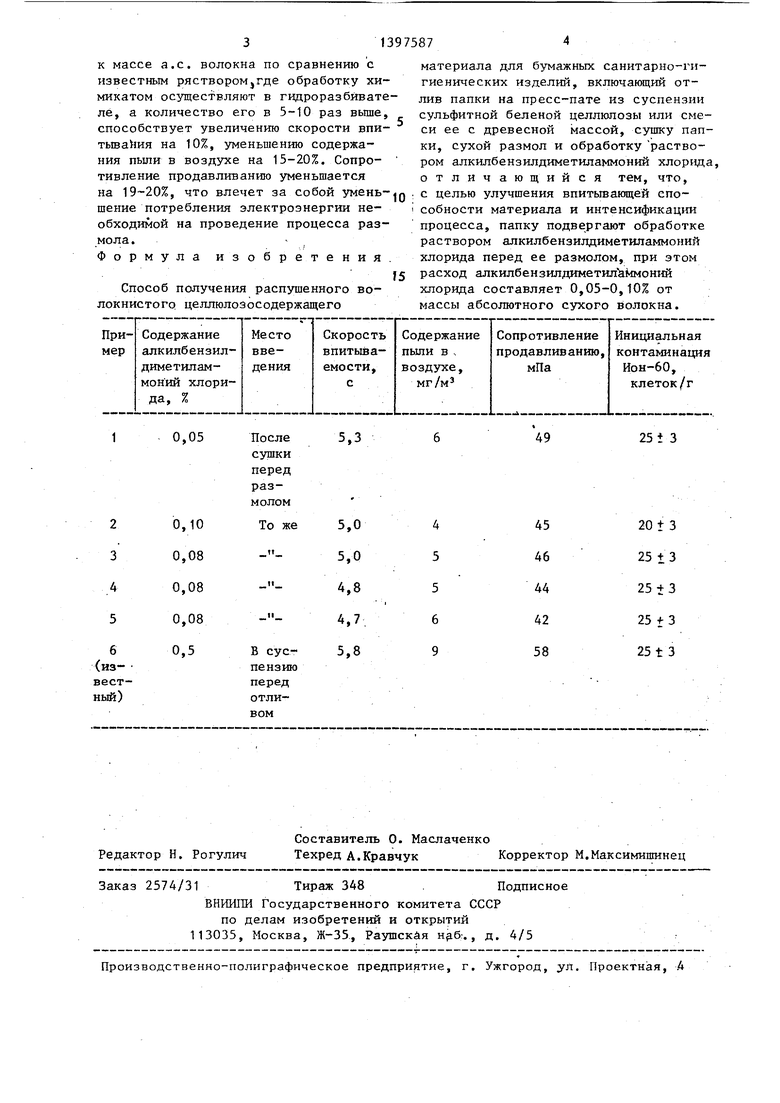

Результаты испытаний по примерам 1-6 представлены в таблице.

Из приведенных в таблице данных видно, что обработка полуфабриката перед размолом в воздушно-сухой среде раствором алкилбензилдиметиламмоний хлорида в количестве 0,05% (пример 1), 0,08% (пример 3), 0,10% (пример 2)

к массе а.с. волокна по сравнению с известным pHCTBopoMjrfle обработку химикатом осуществляют в гидроразбйвате ле, а количество его в 5-10 раз выше, способствует увеличению скорости впи- тьгоаИия на 10%, уменьшению содержания пыли в воздухе на 15-20%. Сопро- тивление продавливанию уменьшается на 19-20%, что влечет за собой уменьшение потребления электроэнергии необходимой на проведение процесса размола. Формула изобретения

Способ получения распушенного волокнистого целлюлоэосодержащего

материала для бумажных санитарно-гигиенических изделий, включающий отлив папки на пресс-пате из суспензии сульфитной беленой целлюлозы или смеси ее с древесной массой, сушку папки, сухой размол и обработку раствором алкилбензилдиметиламмоний хлор1щ отличающийся тем, что, с целью улучшения впитывающей способности материала и интенсификации процесса, папку подвергают обработке раствором алкилбензилдиметиламмоний хлорида перед ее размолом, при этом расход алкилбензилдиметил ммоний хлорида составляет 0,05-0,10% от массы абсолютного сухого волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления адсорбирующего слоя бумажных изделий санитарно-гигиенического назначения | 1984 |

|

SU1194936A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления впитывающего слоя бумажных изделий санитарно-гигиенического назначения | 1988 |

|

SU1516560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1999 |

|

RU2145987C1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССБ1 | 1973 |

|

SU381722A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить впитыванщую способность материала и интенсифицировать процесс. Сульфитную беленую хвойную целлюлозу распускают в гидрораз- бивателе при концентрации 1,5%, затем суспензию разбавляют до концентрации 0,3%, отливают папку, прессуют ее и сушат. После сушки папку обрабатывают с поверхности раствором ал- килбензилдиметиламмонкй хлорида в количестве 0,05-0,10% от массы абсолютного сухого волокна и размалывают в воздушно-сухой среде. 1 табл. (Л

0,05

2 3 4 5

6

из- ест- ый)

0,10 0,08 0,08 0,08 0,5

После сушки перед размолом

То же

5,3

В суспензиюперед отливом

5,0 5,0 4,8

4,7. 5,8

49

25+3

45 46 44 42 58

20 t 3 25 13 25 + 3 25 t3 25 t 3

| Добавка к волокнистой массе на основе целлюлозы | 1972 |

|

SU488422A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления адсорбирующего слоя бумажных изделий санитарно-гигиенического назначения | 1984 |

|

SU1194936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-25—Подача