Изобретение относится к целлюлозно-бумажной промышленности и касается производства волокнистого полуфабриката для изготовления впитывающего слоя многослойных бумажных изделий санитарно-гигиеничес кого назначения.

Цель изобретения - повьш1ение впитывающей способности целевого продукта и эффективности процесса за счет улучшения условий сухого размола при сохранении гигиенических свойств изделий .

Сущность изобретения заключается в том, что согласно способу подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления впитывающего слоя бумажных изделий санитарно-гигиенического назначения путем обработки исходной суспен зии раство- . ром алкилбензилдиметиламмоний хлорида (катамин АБ) с добавлением щелочного реагента, отлива обработанной суспензии на пресспате, сушки и сухого размола, обработку исходной суспензии проводят в присутствии раствора полиэтиленгликоль моностеарата.

Полиэтиленгликоль моностеарат является неионогенным ПАВ и имеет эмпирическую формулу (( )„Н), где m - 6 (стеарокс - 6), выпускается по ГОСТ 8980-75.

Пример 1. Волокнистый целлюлоз но со держащий полуфабрикат готовят следующим образом. Сул1 фитную

СЛ

О СЛ

О5

315

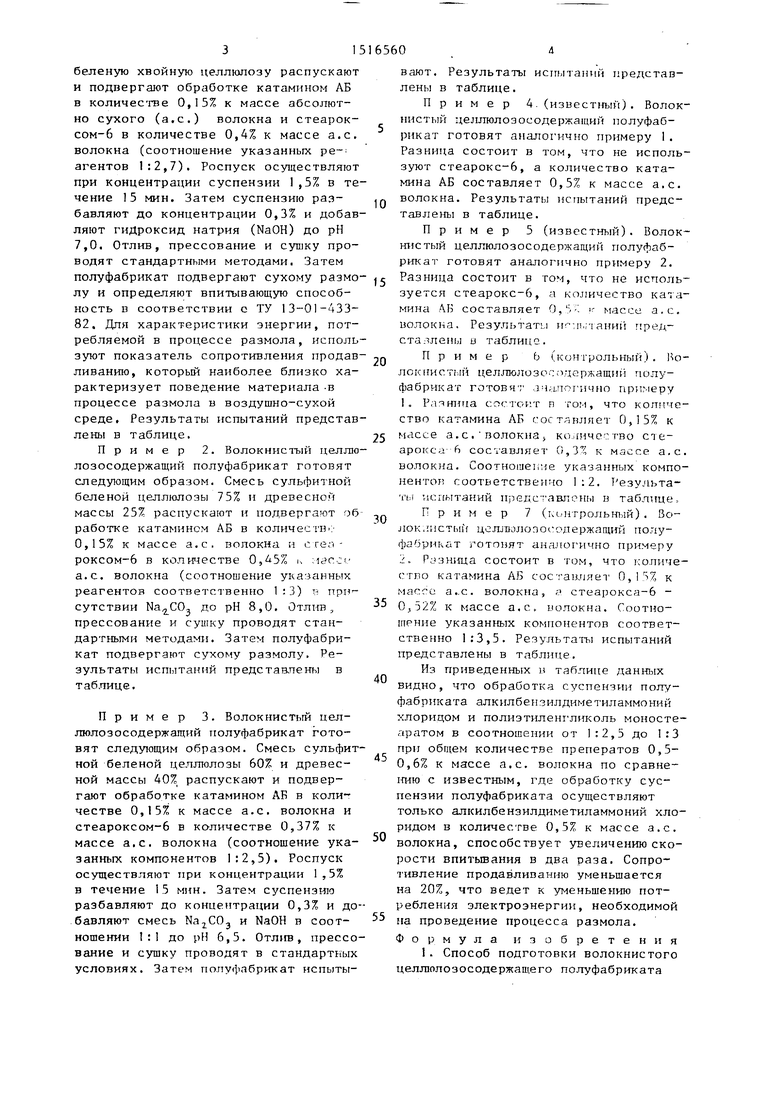

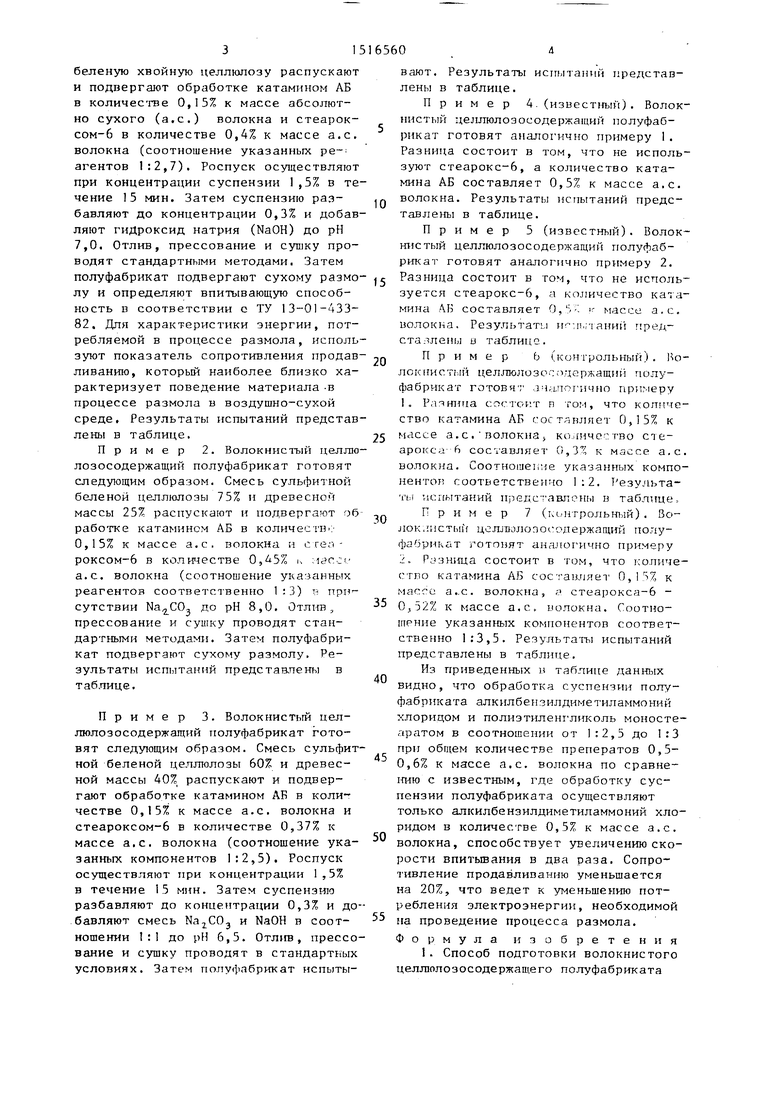

беленую хвойную целлюлозу распускают и подверга1от обработке катамином АБ в количестве 0,15% к массе абсолютно сухого (а.с.) волокна и стеарок- сом-6 в количестве 0,4% к массе а.с, волокна (соотношение указанных ре- агентов 1:2,7). Роспуск осуществляют при концентрации суспензии 1,5% в течение 15 мин. Затем суспензию разбавляют до концентрации 0,3% и добавляют гиДроксид натрия (NaOH) до рН 7,0. Отлив, прессование и сушку проводят стандартными методами. Затем полуфабрикат подвергают сухому размолу и определяют впитывающую способность н соответствии с ТУ 13-01-433- 82. Для характеристики энергии, потребляемой в процессе размола, используют показатель сопротивления продав- ливанию, который наиболее близко характеризует поведение материала -в процессе размола в воздушно-сухой среде. Результаты испытаний представлены в таблице.

Пример 2. Волокнистый целлю- лозосодержащий полуфабрикат готовят следующим образом. Смесь сульфитной беленой целлюлозы 75% и древесной массы 25% распускают и подвергают об работке катамином АБ в количестН / 0,15% к массе а. с, волокна и с reri- роксом-6 в количестве 0, ь iiacc ,- а. с. волокна (соотношение указанных реагентов соответственно 1;3) в присутствии до рН 8,0. Отлив, прессование и сушку проводят стандартными методами. Затем полуфабрикат подвергают сухому размолу. Результаты испытаний представ.пены в таблице.

Пример 3. Волокнистый цел- люлозосодержащий полуфабрикат готовят следующим образом. Смесь сульфитной беленой целлюлозы 60% и древесной массы 40% распускают и подвергают обработке катамином АБ в коли честве 0,15% к массе а.с. волокна и стеароксом-6 в количестве 0,37% к массе а.с. волокна (соотношение указанных компонентов 1:2,5). Роспуск осуществляют при концентрации 1,5% в течение 15 мин. Затем суспензию разбавляют до концентрации 0,3% и добавляют смесь и NaOH в соотношении 1:1 до рН 6,5. Отлив, прессование и сушку проводят в стандартных условиях. Зате-м полуфабрикат испыты560d

вают. Результаты испыганий представлены в таблице.

Пример 4. (извест{Л1й) . Волокнистый целлюлозосодержащий полуфабрикат готовят аналогично примеру 1. Разница состоит в том, что не используют стеарокс-6, а количество ката- мина АБ составляет 0,5% к массе а.с.

волокна. Результаты испытаний представлены в таблице.

Пример 5 (известный). Волокнистый целлюлозосодержащий полуфабрикат готовят аналогично примеру 2.

Разница состоит в том, что не используется стеарокс-6, а количество каламина АБ составляет 0,S-; массе а. с. волокна. Результаты пред- сталлены в таблице.

0 Пример b (контрольный) . локнистый целлюлозосодержащий полу- фабрикат готовят ач. июг нчно примеру

1.Раянипа сос горгг п TOI-I , что количество катамина АБ сост-, 0,15% к

5 массе а.с. волокна i ко. Шчсство сте- apoicca 6 составляет 0,3% к массе а. с. волокна. Соотношение указанных компонентов соответственчо 1:2. Результа- сы гюпытаний п;1ед,с лвлоны в таблице,

Пример 7 (га. Нтрольшяй) . Волок.;истый целлюлопосодержащий полуфабрикат готовят аналогично примеру

2.Розница состоит в том, что количество катамина АБ состанияеп 0,13% к массе а.,с. волокна, а стеарокса-6 5 к массе а. с, ыолокна. Соотношение указанных компонентов соответственно 1:3,5. Результаты испытаний представлены в таблице.

Из приведенных и таблице данных видно, что обработка суспензии полуфабриката апкилбензилдиметиламмоний хлоридом и полизтиленг ликоль моносте- аратом в соотношении от 1:2,5 до 1:3 при общем количестве преператов 0,5- 0,6% к массе а.с. волокна по сравне- 1ШЮ с известным, где обработку суспензии полуфабриката осуществляют только алкилбензилдиметиламмоний хлоридом в количестве 0,5% к массе а.с. волокна, способствует увеличению скорости впитьшания в два раза. Сопротивление продавлипанию уменьшается на 20%, что ведет к уменьшению потребления электроэнергии, необходимой

5

0

0

на проведение процесса размола.

Формула изобретения 1. Способ подготовки волокнистого целлюлозосодержащего полуфабриката

для изготовления впитывающего слоя бумажных изделий санитарно-гигиенического назначения путем обработки исходной суспензии полуфабриката водным раствором алкилбензилдиметилам- моний хлорида с добавлением щелочного реагента, отлива обработанной суспензии на пресс-пате, слтнки и сухого размола, отличающий- с я ТЕМ, что, с целью повышения впитывающей способности целевого продукта и эффективности процесса за счет улучшения условий сухого размола при сохранении гигиенических свойств из165606

дели1 {, обработку исходной суспензии проводят в присутствии водного раствора полиэтиленгллкольмоцостеарата, при соотношении его к алкилбензилди- метиламмонийхлориду от 2,5:1,0 до 3:1, в пересчете на сухие вещества и общем расходе указанных веществ 0,5-0,6% от массы абсолютно сухого исходного полуфабриката.

10

2. Способ по п.1,отличающий с я тем, что обработку исходной суспензии проводят при рН 6,5- 8,0.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления адсорбирующего слоя бумажных изделий санитарно-гигиенического назначения | 1984 |

|

SU1194936A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1999 |

|

RU2145987C1 |

| Способ получения распушенного волокнистого целлюлозосодержащего материала для бумажных санитарно-гигиенических изделий | 1986 |

|

SU1397587A1 |

| Способ изготовления бумаги и картона | 1986 |

|

SU1331927A1 |

| Способ изготовления бумаги санитарно-гигиенического и бытового назначения | 1980 |

|

SU870555A1 |

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Перфокарточная бумага | 1978 |

|

SU753961A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить впитывающую способность целевого продукта и эффективность процесса за счет улучшения условий сухого размола при сохранении гигиенических свойств изделий. Сульфитную беленую хвойную целлюлозу или смесь ее с древесной массой распускают и добавляют полиэтиленгликоль моностеарата и алкилбензилдиметиламмонийхлорид при их соотношении от 2,5:1 до 3:1 и общем расходе 0,5-0,6% от массы абсолютно сухого исходного полуфабриката. Затем добавляют щелочной реагент до рН 6,5-8,0, отливают полотно, прессуют его, сушат и подвергают сухому размолу. 1 з.п.ф-лы, 1 табл.

Составитель О.Маслаченко Редактор С.Патрушева Техред Л.Сердюкова Корректор С.Черни

Заказ 6355/28

Тираж 330

ВНИИ11И Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Выложенная заявка ФРГ № 3142372, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления адсорбирующего слоя бумажных изделий санитарно-гигиенического назначения | 1984 |

|

SU1194936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-05—Подача