00

со

СП

ОС

со

Изобретение относится к целлюлоз- НС-бумажной промышленности и может быть использовано при изготовлении высокозольной бумаги для письма и печати, а также картона.

Цель изобретения - повышение физико-механических свойств бумаги при одновременной интенсификации процесса размола.

Для обработки волокнистой суспензии используют полиакриламид (ПАА) мол.м, V lO и двучетвертичную алюминиевую соль - торговое название Этоний.

; После размола в волокнистую суспензию могут быть введены специальны добавки: наполнитель проклеивающие вещества и коагулянт,

Введение в волокнистую суспензию ПАА и двучетвертичной аммониевой .соли позволяет получать бумагу с высокой механической прочностью, что невозможно достичь при условии использования ПАА и двучетвертичной аммониевой соли в отдельности.

Волокнистую массу для изготовлени высокозольной бумаги готовят следующим образом.

.

BeneHyjo целлюлозу загружают в гид роразбиватель в расчетном количестве и в волокнистую суспензию в процессе роспус ка дозируют ПА и двучетвертичную аммониевую соль. Полученная немо

лотая масса перепускается в приемный бассейн и из него подается на размол Из полученной бумажной массы на бу- .магоделательной машине вырабатывают бумагу.

П р и м -в р 1, Волокнистую массу готовят следующим образом.

Волокнистую суспензию, состоящую из 60% сульфатной беленой лиственной целлюлозы и 40% сульфитной- беленой хвойной целлюлозы, обрабатывают в гидроразбивателе ПАА в количестве 0,03% от массы абсолютно сухого (а.с. волокна и зтонием. Щэи этом соотношение ПАА и этония 2:1, Затем волокнистую суспензию размалывают на дисковой мельнице до 26°ШР. В размолотую мас- су; добавляют, мас.% по отношению к а,с„ волокну: каолин 30; канифольный клей 1,5} сернокислый алюминий 4,0, Из полученной массы изготавливают бумагу 65 г/м писчую и испытывают на физико-механичеЕкие показатели.

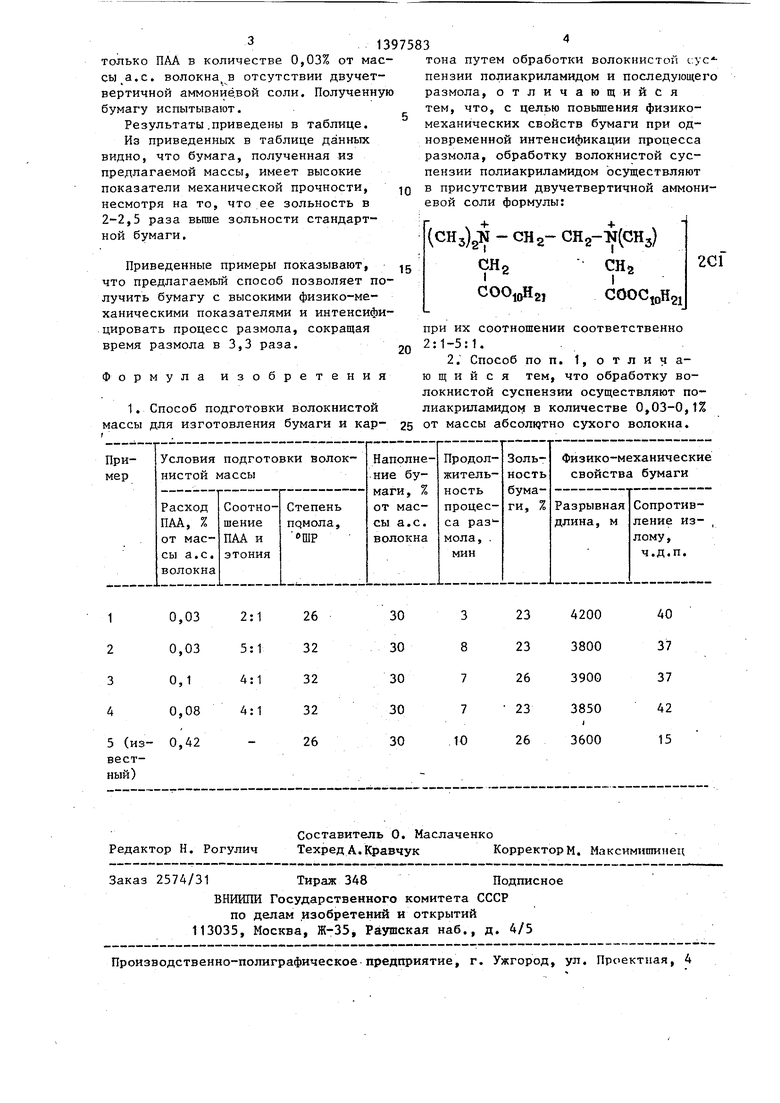

Результаты испытаний бумаги и вре мя размола представлены в таблице.

Пример 2. Волокнистую массу Готовят сле;з1ующим образом.

Волокнистую суспензию, состоящую из 80% сульфатной беленой лиственной целлюлозы и 20% сульфитной беленой хвойной целлюлоз, в гидроразбивателе обрабатывают ПАА в количестве 0,03% от массы а.с. вглокна и этонием при их соотношении 5:1. Затем волокнистую суспензию размалывают на дисковой мельнице до 32 ШР. В размолотую массу

добавляют, мас.% по отношению к а,с. волокну: каолин 30; канифольный клей 1,5; сернокислый алюминий 4,0. Из полученной массы изготавливают бумагу 65 г/м писчую и проводят физико- механические испытания.

Результаты испытаний представлены в таблице,

Пример 3, Волокнистую массу готовят по примеру 1, содержащую сульфатную беленую лиственную целлюлозу 70%, сульфитную беленую хвойную целлюлозу 30%, ПАА в количестве 0,1% от а.с. волокна и этоний. При этом соотношение ПАА и этония 4:1. После размола в дисковой мельнице до 32°ШР. В размолотую- массу добавляют, мас.% по отношению к а.с, волокну: каолин 30; канифольный клей 2,5; глинозем 5,5. Из полученной массы изготавли5

0

5

п

5

вают писчую бумагу массой 65 г/м и проводят физико-механические испытания ,

Результаты испытаний представлены в таблице.

Пример 4. Волокнистую массу готовят следующим образом.

Волокнистую суспензию, состоящую из 70% сульфатной беленой лиственной целлюлозы и 30% сульфитной беленой хвойной целлюлозы, обрабатывают в гидроразбивателе ПАА в количестве 0,08% от массы а,с, волокна и этонием при соотношении ПАА и этония 4:1. Затем волокнистую суспензию размалывают на дисковых мельницах до 32 ШР. В размолотую массу добавляют, мас.% по отношению к а,с. волокну: каолин 30; канифольный клей 1,5; глинозем 4,0. Из полученной массы изготавливают бумагу 60 г/м писчую.

Показатели испытаний бумаги приведены в таблице,

Пример 5 (известный). Волокнистую массу готовят аналогично примеру 1 с той лишь разницей, что волокнистую суспензию обрабатывают

только ПАА в количестве 0,03% от массы а. с. волокна в отсутствии двучет- вертичной аммониевой соли. Полученную бумагу испытывают.

Результаты .приведены в таблице.

Из приведенных в таблице данных видно, что бумага, полученная из предлагаемой массы, имеет высокие показатели механической прочности, несмотря на то, что ее зольность в 2-2,5 раза вьппе зольности стандартной бумаги.

Приведенные примеры показывают, что предлагаемый способ позволяет получить бумагу с высокими физико-механическими показателями и интенсифицировать процесс размола, сокращая время размола в 3,3 раза.

Формула изобретения

1. Способ подготовки волокнистой массы для изготовления бумаги и кар

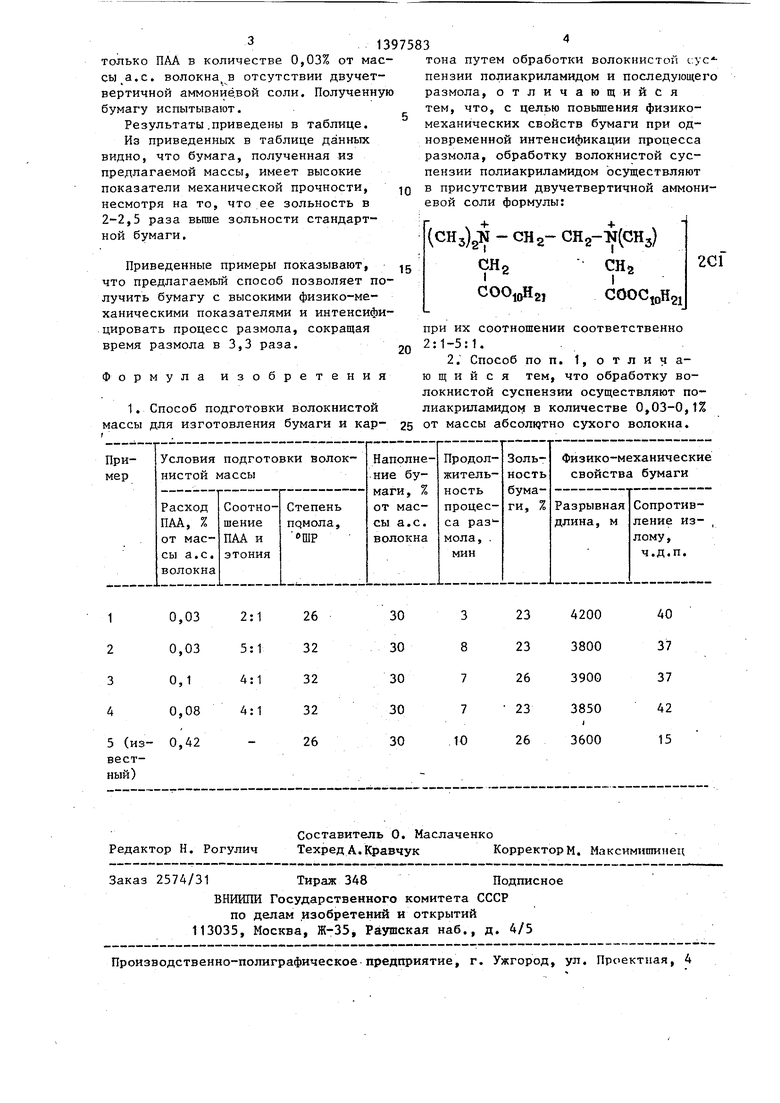

тона путем обработки волокнистой с. пензии полиакриламидом и последующего размола, отличающийся тем, что, с целью повьшения физико- механических свойств бумаги при одновременной интенсификации процесса размола, обработку волокнистой суспензии полиакриламидом осуществляют в присутствии двучетвертичной аммониевой соли формулы:

15

2С1

при их соотношении соответственно 2:1-5:1.

2. Способ по п. 1, о т л и ч а- ю щ и и с я тем, что обработку волокнистой суспензии осуществляют полиакриламидом в количестве 0,03-0,1% от массы абсолк}тно сухого волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ изготовления бумаги | 1984 |

|

SU1172974A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Способ изготовления крепированной бумаги | 1988 |

|

SU1564243A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

| Способ изготовления бумаги | 1985 |

|

SU1285101A1 |

| Волокнистая масса для изготовления бумаги | 1979 |

|

SU956685A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить физико-механические свойства бумаги при одновременной интенсификации процесса размола. Волокнистую суспензию, состоящую из 60-70% сульфатной беленой лиственной целлюлозы и 30-40% сульфитной беленой хвойной целлюлозы, обрабатывают в гидроразбивателе полиакриламидом в количестве 0,03-0,1% от массы абсолютно сухого вещества в присутствии двучетвертичной аммониевой соли. При этом соотношение полиакриламида и двучетвертичной аммониевой соли составляет от 2:1 до 5:1. Затем волокнистую суспензию размалывают в дисковой мельнице до степени помола 26- . 1 з.п. ф-лы, 1 табл. а Ф (Л

| Сб | |||

| трудов УкрНПОБумпрома, 1983, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Неделчева М | |||

| и др | |||

| Влияние некоторых полиэлектролитов на размол целлюлозы | |||

| - Целлюлоза и хартия | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-12—Подача