00

QO

ел ьо

1Ч

Изобретение относится к машинот строению, а именно к рычажным преобразователям движения, может быть использовано в промьшшенных: роботах и других автоматических устройствах, в частности в патронах для зажима и поворота изделий типа крестовин кардана на токарных одно- и многошпиндельных полуавтоматах, и является усовершенствованием изобретения по авт. св. 1114835.

Цель изобретения - расширение кинематических возможностей механизма путем достижения в процессе пере- иосного движения управляемого отно- гсительного движения исполнительного звена в плоскости, не совпадающей с плоскостью вращения кривошипа.

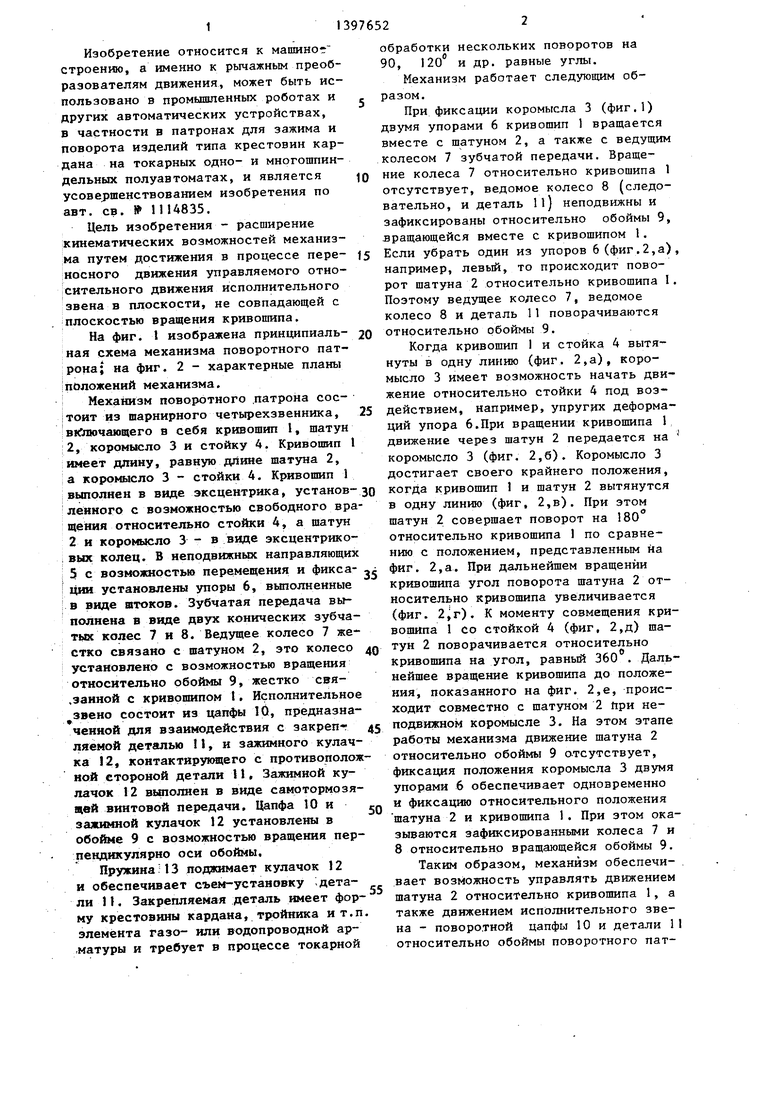

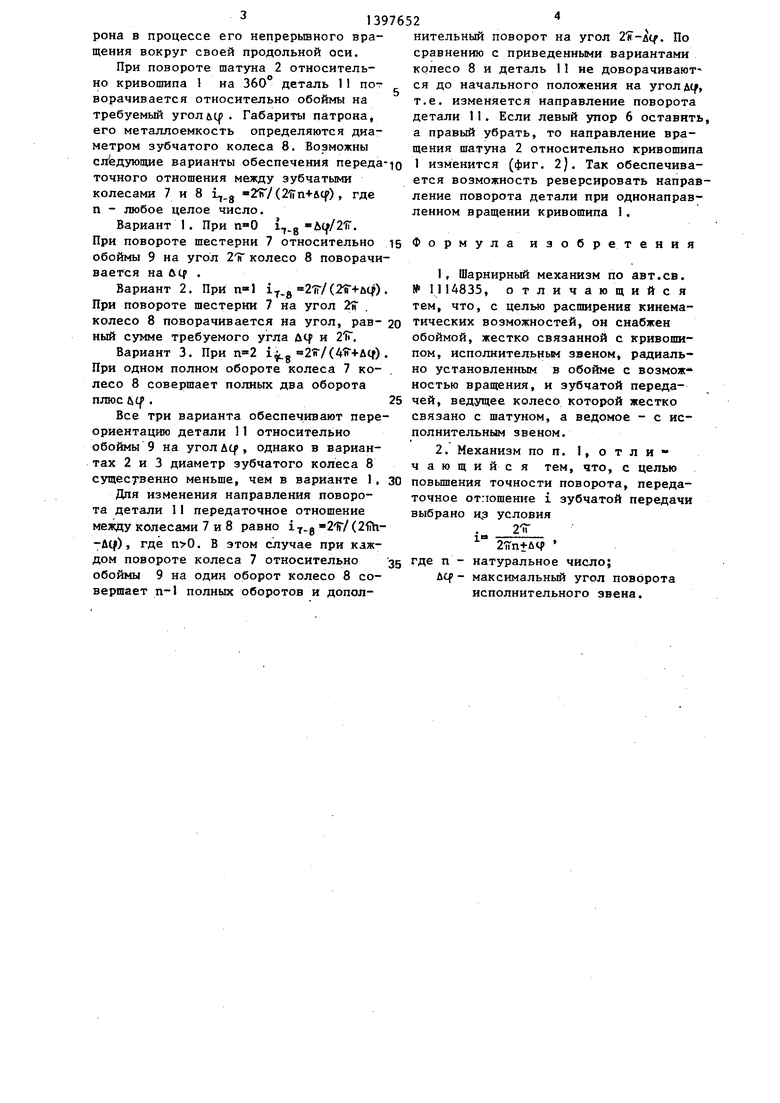

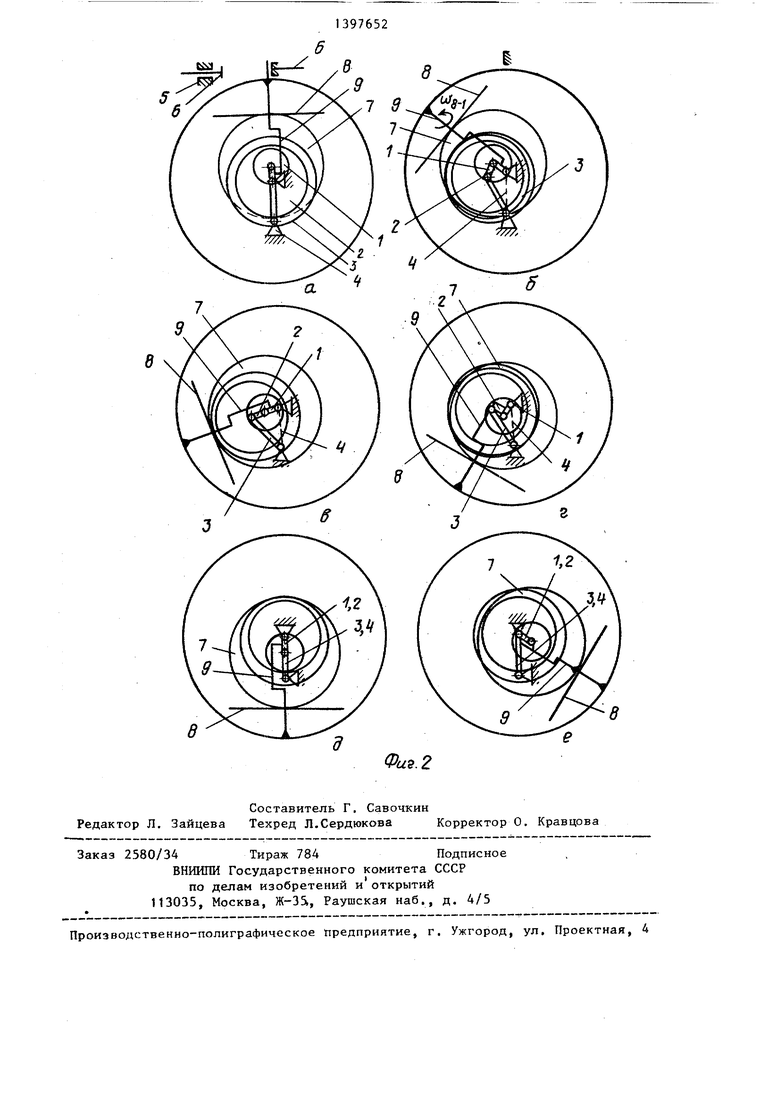

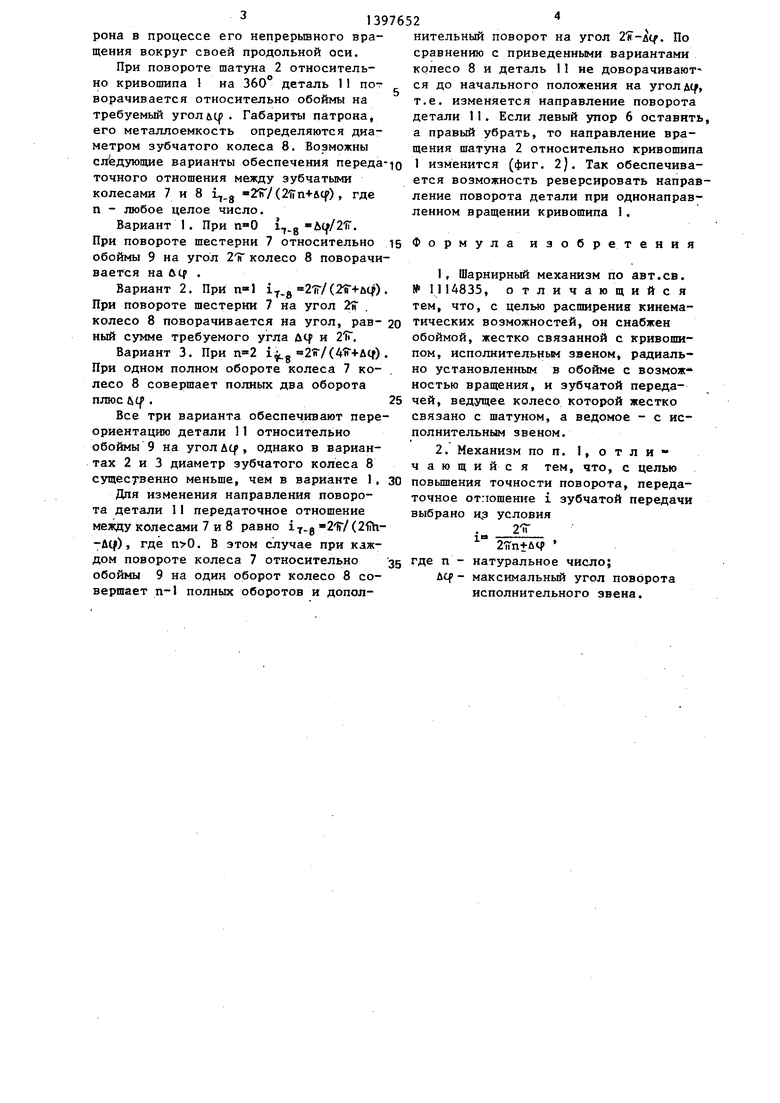

На фиг. 1 изображена принципиаль- ная схема механизма поворотного патрона; на фиг. 2 - характерные планы положений механизма.

Механизм поворотного .патрона сос|тоит из шарнирного четырехзвенника,

I в1Сшочающего в себя кривошип 1, шатун I2, коромысло 3 и стойку 4. Кривошип 1 имеет длину, равную дЛине шатуна 2, :а коромысло 3 - стойки 4. Кривошип 1 вьтолнен в виде эксцентрика, установ ленного с возможностью свободного вращения относительно стойки 4, а шатун 2 и коромысло 3 - в виде эксцентриковых колец. В неподвижных направляющих : 5 с возмоямрстью пере;мещения и фикса- I ции установлены упоры 6, выполненные LB виде штоков. Зубчатая передача в№- попнена в виде двух конических зубчатых колес 7 и 8. Ведущее колесо 7 жестко связано с шатуном 2, это колесо установлено с возможностью вращения относительно обоймы 9, жестко свя- .заиной с кривошипом I. Исполнительное звено состоит из цапфы 10, предназначенной для взаимодействия с закрепг ляемой деталью II, и зажимного кулачка 2, контактирующего с противоположной стороной детали 11, Зажимной кулачок 12 вьтолнен в виде самотормозя- цей винтовой передачи. Цапфа 10 и зажимной кулачок 12 установлены в обойме 9 с возможностью вращения перпендикулярно оси обоймы.

Пружина 13 поджимает кулачок I2 и обеспечивает съем-установку -детали 1I, Закрепляемая деталь имеет форму крестовины кардана, тройника и т.п элемента газо- или водопроводной ар- ,матуры и требует в процессе токарной

- Q

5

0

5

о д 5

0

5

обработки нескольких поворотов на 90, 120 и др. равные углы.

Механизм работает следующим образом.

При фиксации коромысла 3 (фиг.1) двумя упорами 6 кривошип 1 вращается вместе с шатуном 2, а также с ведущим колесом 7 зубчатой передачи. Вращение колеса 7 относительно кривошипа 1 отсутствует, ведомое колесо 8 (следовательно, и деталь П) неподвижны и зафиксированы относительно обоймы 9, вращающейся вместе с кривошипом 1. Если убрать один из упоров 6(фиг.2,а), например, левый, то происходит поворот шатуна 2 относительно кривошипа 1. Поэтому ведущее колесо 7, ведомое колесо 8 и деталь 11 поворачиваются относительно обоймы 9.

Когда кривошип I и стойка 4 вытянуты в одну линию (фиг. 2,а), коромысло 3 имеет возможность начать движение относительно стойки 4 под воздействием, например, упругих деформаций упора 6.При вращении кривошипа 1 движение через шатун 2 передается на коромысло 3 (фиг. 2,6). Коромысло 3 достигает своего крайнего положения, когда кривошип 1 и шатун 2 вытянутся в одну линию (фиг, 2,в). При этом шатун 2 совершает поворот на 180 относительно кривошипа 1 по сравнению с положением, представленным на фиг. 2,а. При дальнейшем вращении кривошипа угол поворота шатуна 2 относительно кривошипа увеличивается (фиг. 2,г). К моменту совмещения кривошипа 1 со стойкой 4 (фиг, 2,д) шатун 2 поворачивается относительно кривошипа на угол, равный 360°. Дальнейшее вращение кривошипа до положения, показанного на фиг. 2,е, происходит совместно с шатуном 2 При неподвижном коромысле 3. На этом этапе работы механизма движение шатуна 2 относительно обоймы 9 отсутствует, фиксация положения коромысла 3 двумя упорами 6 обеспечивает одновременно и фиксацию относительного положения шатуна 2 и кривошипа 1. При этом оказываются зафиксированными колеса 7 и 8 относительно вращающейся обоймы 9.

Таким образом, механизм обеспечивает возможность управлять движением шатуна 2 относительно кривошипа 1, а также движением исполнительного звена - поворотной цапфы 10 и детали П относительно обоймы поворотного

рона в процессе его непрерьтного вращения вокруг своей продольной оси.

При повороте шатуна 2 относительно кривошипа на 360 деталь 11 поворачивается относительно обоймы на требуемый угольц). Габариты патрона, его металлоемкость определяются диаметром зубчатого колеса 8. Возможны следующие варианты обеспечения передаточного отношения между зубчатыми колесами 7 и 8 21Г/(21Гп+йс| ) , где п - любое целое число.

Вариант 1 . При i,- A(f/2 ir. При повороте шестерни 7 относитель обоймы 9 на угол 2 колесо 8 поворачивается на йср .

Вариант 2. При п-1 i.g 2 Г/(2Т+й(). При повороте шестерни 7 на угол 2п колесо 8 поворачивается на угол, рав- ный сумме требуемого угла ACf и 2 и .

Вариант 3. При e /CAIf+Atf) . При одном полном обороте колеса 7 ко- лесо 8 совершает полных два оборота

2

нительный поворот на угол 2(. По сравнению с приведенными вариантами колесо 8 и деталь 1I не доворачивают- ся до начального положения на угол дс, т.е. изменяется направление поворота детали 11. Если левый упор 6 оставить, а правый убрать, то направление вращения шатуна 2 относительно кривошипа 1 изменится (фиг. 2). Так обеспечивается возможность реверсировать направление поворота детали при однонаправленном вращении кривошипа 1.

15 Формула изобретения

1, Шарнирный механизм по авт.св. № II14835, отличающийся тем, что, с целью расширения кинематических возможностей, он снабжен обоймой, жестко связанной с кривошипом, исполнительным звеном, радиаль- но установленным в обойме с возмож- ностью вращения, и зубчатой переда

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫЧАЖНО-КУЛАЧКОВЫЙ МЕХАНИЗМ | 1991 |

|

RU2011071C1 |

| Кулачково-зубчато-рычажный механизм | 1982 |

|

SU1046556A1 |

| СПОСОБ И МЕХАНИЗМ В.И. ПОЖБЕЛКО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ВРАЩЕНИЯ С ОСТАНОВКАМИ | 2003 |

|

RU2249133C1 |

| ШАРНИРНЫЙ ЧЕТЫРЕХЗВЕННЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО | 2003 |

|

RU2247273C2 |

| Устройство для подачи заготовок стана холодной прокатки труб | 1982 |

|

SU1080891A1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ВЫХОДНОГО ЗВЕНА КУЛАЧКОВО-ЗУБЧАТО-РЫЧАЖНОГО МЕХАНИЗМА | 1993 |

|

RU2066858C1 |

| ШАРНИРНО-РЫЧАЖНЫЙ МЕХАНИЗМ С ВЫСТОЯМИ | 1991 |

|

RU2019767C1 |

| Зубчато-рычажное устройство | 1982 |

|

SU1087723A1 |

| Кулачково-зубчато-рычажный механизм | 1983 |

|

SU1114833A1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО | 2003 |

|

RU2246056C1 |

Изобретение относится к машиностроению, а именно к рычажным преобразователям движения, и может быть использовано в промьшшенных роботах и других автоматических устройствах, в частности в патронах для зажима и поворота изделий типа крестовины кар:дана на токарных одно- и многошпиндельных полуавтоматах. Целью изобретения является расширение кинематических возможностей механизма путем достижения управляемого относительного движения исполнительного звена в плоскости, не совпадающей с плоскостью вращения кривошипа. Обойма 9 жел стко связана с кривошипом 1. Исполнительное звено, включающее в себя цапфу 10 и зажимной кулачок 12, установлено в обойме с возможностью враще . ния. Ведущее колесо 7 зубчатой передачи жестко связано с.шатуном 2, а ведомое колесо - с исполнительньм звеном. Если убрать один из упоров 6, то происходит поворот шатуна 2 относительно кривошипа. Поэтому ведущее колесо 7, ведомое колесо 8 и деталь 11 поворачиваются относительно обоймы 9. I з.п. ф-лы, 2 ил. (Л

плюс

Все три варианта обеспечивают переориентацию детали 11 относительно обоймы 9 на уголАс, однако в вариантах 2 и 3 диаметр зубчатого колеса 8 существенно меньше, чем в варианте 1,

Для изменения направления поворота детали 1I передаточное отношение между колесами 7 и 8 равно i.g 2 Г/(21Лг- -Atf), где . В этом случае при каждом повороте колеса 7 относительно обоймы 9 на один оборот колесо 8 совершает п-1 полньк оборотов и допол25 чей, ведущее колесо которой жестко

связано с шатуном, а ведомое - с исполнительным звеном.

ACf- максимальный угол поворота исполнительного звена.

8

Фиг. 2

Авторы

Даты

1988-05-23—Публикация

1986-02-12—Подача