Изобретение относится к машиностроению, а именно к устройствам преобразования вращательного движения в периодический поворот с остановками рабочего органа, и может быть использовано в автоматических устройствах и манипуляторах для точного позиционирования подвижных объектов.

Известен рычажный механизм с остановками за счет разрыва кинематической цепи в виде кривошипно-кулисного устройства мальтийского креста [1]. Его известными недостатками являются большие динамические нагрузки из-за жестких ударов пальца кривошипа о паз ведомого диска при разрыве кинематической цепи, что ограничивает быстроходность, надежность работы, производительность и область применения. Кроме того, в конструкции креста требуется фиксатор остановок.

Известен рычажный механизм с квазиостановками за счет приближенного движения по условной окружности, содержащий кривошип, шатун, ползун и зубчатые колеса [2].

Недостатками этого механизма являются приближенный характер остановок, т.е. низкая точность позиционирования, а также небольшая продолжительность выстоя.

Известен также рычажный механизм периодического поворота, содержащий кривошип, шатун, коромысло и установленные на них зубчатые колеса, связанные с рабочим органом [3].

Недостатками указанного механизма являются:

1. Низкая точность позиционирования (так как во время квазиостановок ведомое звено продолжает колебаться с отходом в другую сторону) и дополнительная динамическая нагруженность из-за ударной перекладки зазоров вследствие этих колебаний.

2. Малая продолжительность выстоя (всего 30-45° угла поворота ведущего кривошипа).

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является рычажный механизм периодического поворота с приближенными остановками, содержащий основные ведущий и ведомый кривошипы, шарнирно соединенные посредством основного шатуна между собой и непосредственно со стойкой, а также устройство периодического поворота и остановки ведомого звена в виде дополнительного шатуна и дополнительного коромысла, шарнирно соединенных с основным ведомым кривошипом и установленных на разных рычажных звеньях 6-ти зубчатых колес, одно из которых кинематически связано с ведомым звеном [4].

Недостатками указанного механизма являются:

1. Низкая точность позиционирования, так как во время приближенных остановок ведомое звено не остается неподвижным и отходит в другую сторону на большую величину (при диаметре поворотного шпинделя с инструментом или заготовками, равном 1 м, этот отход согласно расчетам [4] составит несколько миллиметров (что неприемлимо в технологическом оборудовании, где оси вращающегося инструмента - метчик, сверло и отверстия детали во время ее обработки должны точно совпадать).

2. Дополнительная динамическая нагруженность из-за колебаний угловой скорости ведомого звена во время приближенной остановки, приводящих к ударной перекладке зазоров в кинематических парах механизма.

3. Сложность конструкции, высокая трудоемкость ее изготовления, а также большая металлоемкость, габариты и вес.

Цель изобретения - обеспечение точного позиционирования ведомого звена путем его точной продолжительной остановки с последующим точным поворотом на 360°, снижение динамической нагруженности и повышение плавности работы, упрощение конструкции и снижение ее габаритов и веса.

Это достигается за счет того, что в рычажном механизме, содержащем основные ведущий и ведомый кривошипы, шарнирно соединенные посредством основного шатуна между собой и непосредственно со стойкой, а также устройство периодического поворота и остановки ведомого звена, ведущий и ведомый кривошипы равны по длине, длина стойки сделана меньше длины каждого из основных кривошипов и равна длине основного шатуна; основной шатун дополнительно связан с одним из основных кривошипов посредством упругих элементов, фиксирующих соединяемые звенья между собой под углом 90° при сборке механизма в нейтральном положении; а устройство периодического поворота и остановки ведомого звена выполнено в виде двух дополнительных параллельных кривошипов одинаковой длины, шарнирно соединенных между собой дополнительным шатуном равной с основными кривошипами длины и параллельно им установками, один из дополнительных кривошипов жестко соединен с основным шатуном, а другой дополнительный кривошип свободно установлен на оси одного из основных кривошипов и кинематически связан с ведомым звеном.

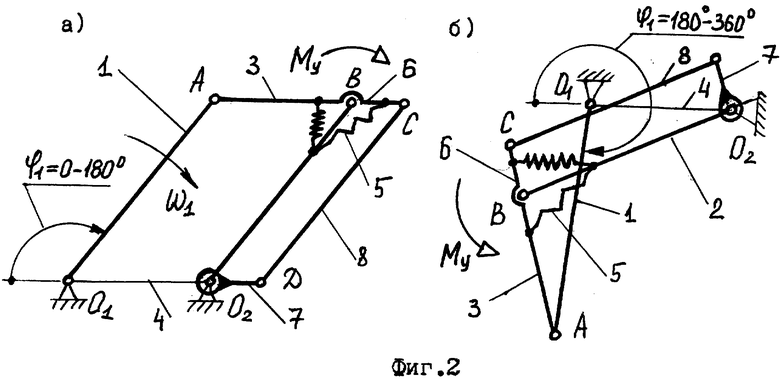

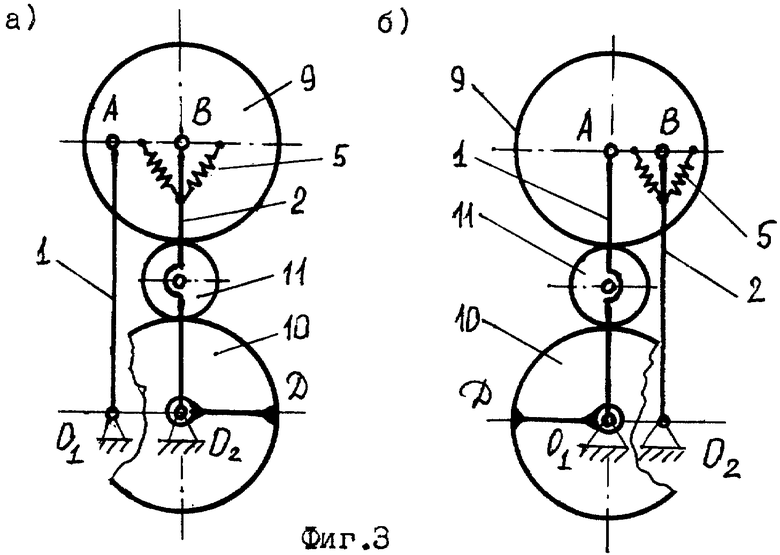

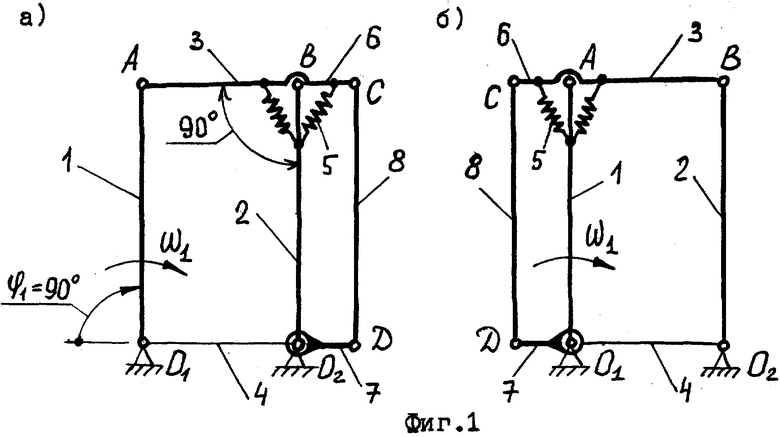

На фиг.1 дана кинематическая схема выполнения механизма (несоосная на фиг.1, а и соосная на фиг.1, б) с устройством периодического поворота и остановки в виде дополнительных параллельных кривошипов, сборка механизма в нейтральном положении - ϕ1=90°). На фиг.2 показано положение звеньев механизма в период остановки ведомого звена (ϕ1=0-180 на фиг.2, а) и в период его вращения (ϕ1=180-360° на фиг.2, б). На фиг.3 дан вариант выполнения механизма по несоосной (фиг.3, а) и соосной (фиг.3, б) схемам с основным шатуном и дополнительным кривошипом в виде одинаковых зубчатых колес.

Механизм содержит основной ведущий кривошип 1 и основной ведомый кривошип 2, шарнирно соединенные в замкнутую кинематическую цепь посредством основного шатуна 3 между собой и непосредственно со стойкой 4; при этом основной шатун 3 дополнительно связан с одним из основных кривошипов посредством упругих элементов 5, фиксирующих соединяемые звенья между собой под углом 90° в нейтральном положении при сборке механизма (фиг.1). Механизм также содержит устройство периодического поворота и остановки ведомого звена в виде двух дополнительных параллельных кривошипов 6 и 7 одинаковой длины (ВС=ДО2), щарнирно соединенных между собой дополнительным шатуном 8 равной длины с основными кривошипами 1, 2 (СД=ВО2=АО1), один из дополнительных кривошипов 6 жестко соединен с основным шатуном 3, а другой дополнительный кривошип 7 свободно установлен с возможностью поворота на оси одного из основных кривошипов (О2 - в несоосной схеме на фиг.1, а; или О1 - в соосной схеме на фиг.1, б) и кинематически связан с ведомым звеном периодического поворота с остановками.

В данном механизме основные ведущий и ведомый кривошипы 1 и 2 равны по длине (АО1=BO2), длина стойки 4 сделана меньше длины каждого из основных кривошипов 1 и 2 (О1О2<ВО2) и равна длине основного шатуна 3 (O1О2=AB). Основной шатун 3 и дополнительный кривошип 7 (связанный с ведомым звеном периодического поворота) могут быть выполнены в виде зубчатьк колес одинакового диаметра 9 и 10, взаимодействующих между собой через промежуточное зубчатое колесо 11, синхронизирующее поворот колес 9 и 10 в одну сторону и с одинаковой скоростью фиг.3).

При сборке данного механизма в нейтральном положении (когда основные кривошипы 1 и 2 образуют со стойкой 4 и с основным шатуном 3 угол 90°) упругие элементы 5 (например, в виде пружин растяжения или в виде эквивалентного им торсионного вала, допускающих угловой разворот эвена 3 относительно звена 2 в пределах 90°) не создают упругий момент, а при отклонении от этого положения за счет деформации элементов 5 внутри механизма будет возникать упругий момент Му, направленный в разные стороны относительно направления скорости вращения ведущего кривошипа 1 (ω1 на фиг.1, 2, 3).

Таким образом, данный рычажный механизм состоит из основного механизма (звенья 1, 2, 3, 4, 5) и сблокированного с ним дополнительного параллелограмного механизма (звенья 6, 7, 8), представляющего устройство периодического поворота и точной остановки ведомого звена 7.

Механизм работает следующим образом.

В первой фазе поворота основного ведущего кривошипа 1 на угол ϕ1=0-180° в направлении ω1 (фиг.2, а) звенья 1, 2, 3, 4 движутся по схеме параллелограмма и основной шатун 3 остается все время параллельным стойке 4, в результате этого ведомое звено 7 (или его аналог - колесо 10) остается абсолютно неподвижным, а упругие элементы 5 в результате относительного разворота в одну сторону звеньев 2 и 3 создают относительно шарнира В упругий момент Му, направленный в сторону ω1.

Во второй фазе поворота основного ведущего кривошипа 1 на угол ϕ1=180-360° в направлении ω1 (фиг 2, б) упругие элементы 5 деформируются в другую сторону и создают упругий момент My, направленный против ω1, в результате этого при переходе ведущего кривошипа 1 через крайнее правое положение (ϕ1=180°) звенья 1, 2, 3, 4 превращаются в схему антипараллелограмма, где основной шатун 3 теперь движется непараллельно стойке 4 и потому ведомое звено 7 (или его аналог - колесо 10) поворачивается в направлении ω1 на полный оборот и занимает исходное неподвижное положение при ϕ1=360°. При дальнейшем переходе основного ведущего кривошипа 1 через крайнее левое положение (ϕ1=0°) под действием в сторону ω1 упругого момента Му (фиг.2, а) звенья 1, 2, 3, 4 опять перестраиваются из схемы антипараллелограмма в схему параллелограмма с параллельным движением шатуна 3 относительно стойки 4, в результате этого ведомое звено 7 (или его аналог 10) будут иметь продолжительную абсолютно точную остановку (полный выстой) при повороте ведущего звена - основного кривошипа 1 на угол 180°.

Достигаемый в предлагаемом механизме положительный эффект заключается в следующем:

1, Обеспечивается абсолютно точное позиционирование ведомого звена за счет его точной остановки и последующего точного поворота на угол 360°.

2. Обеспечивается большая продолжительность точного выстоя, равная 180° по углу поворота ведущего вала.

3. Отсутствие ударов как в фазе вращения, так и в фазе остановки снижает динамическую нагруженность; повышает быстродействие, плавность работы и производительность машин-автоматов по сравнению с серийно применяемыми мальтийскими механизмами.

4. Не требуется дополнительное фиксирующее устройство останова (как в мальтийском кресте или с обгонными муфтами).

5. Упрощается конструкция, снижаются габариту и вес, повышается надежность работы быстроходных машин (прессов-автоматов).

Источники информации

1. Фролов К.В. и др. Теория механизмов и машин. - М.: Высш. шк.,1987 - С.441, рис.16.4. - аналог.

2. Там же. С. 442, рис 16.6.- аналог.

3. Авторское свидет.СССР №1599606. F 16 H 21/14, 1990 - аналог.

4. Авторское свидет.СССР №1227870, F 16 H 21/14, 1984 - прототип.

Изобретение относится к машиностроению и может быть использовано в системах точного позиционирования подвижных объектов машин-автоматов и манипуляторов. Устройство содержит основной ведущий 1 и основной ведомый 2 кривошипы, соединенные основным шатуном 3, упругие элементы 5, связывающие основной шатун 3 с одним из основных кривошипов, и устройство периодического поворота и остановки ведомого звена. Устройство периодического поворота и остановки ведомого звена выполнено в виде двух дополнительных параллельных кривошипов 6, 7 и дополнительного шатуна 8. Технический результат заключается в обеспечении точного позиционирования ведомого звена при его периодическом повороте с остановками, увеличении продолжительности точных остановок, снижении динамической нагруженности механизма и упрощении его конструкции, повышении плавности, быстродействия и надежности работы. 3 з.п. ф-лы, 3 ил.

| Рычажно-зубчатое устройство с остановками | 1984 |

|

SU1227870A1 |

| Рычажно-зубчатый двухкривошипный механизм | 1984 |

|

SU1216501A1 |

| US 5547064 А, 20.08.1996 | |||

| Способ крепления наклонно-направленных скважин | 1986 |

|

SU1368425A1 |

Авторы

Даты

2005-02-10—Публикация

2003-04-14—Подача