t I 1

00

о «м

ф

00 СЛ1

1139

Изобретение относится к автоматизации технологических процессов хи- мико-тер шческой обработки металлических изделий в электротермическом псевдоо;киженном слое.

Цель изобретения - повышение качества науглероживания.

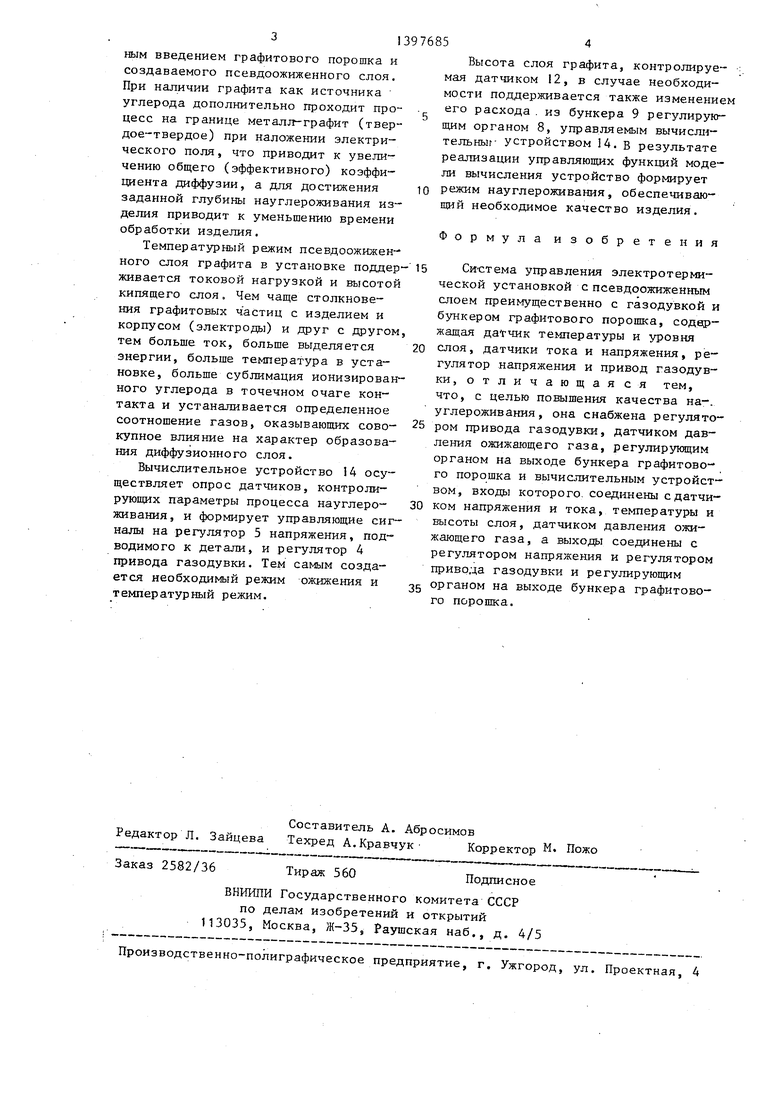

На чертеже приведена функциональная схема системы.

Система управления содержит установку 1 с пceвдooжkжeнным слоем частиц графита, высота которого поддерживается газодувкой 2 с приводом 3, частота вращения последнего регулируется регулятором 4. Температурный режим псевдоожиженного слоя графита в установке 1 поддерживается токовой нагрузкой, управляемой регулятором 5 напряжения, определяемой датчиком 6 тока, напряжение определяется датчиком 7 напряжения. Количество графита в установке изменяется регу- лирукщим органом 8 из бункера 9. Другие технологические параметры в ра- бочей зоне металлического -изделия 10 поддерживаются и регистрируются датчиком 11 температуры в виде термопары, датчиком 12 уровня псевдоожиженного слоя оптронного типа, датчи- ком 13 давления газа для создания псевдоожиженного слоя, сигналы от которых поступают на вычислительное устройство 14.

В вычислительное устройство вводя:т ся цифровые значения; контакт полино- минальных уравнений математической модели, математическая модель процесса и константы технологической

программы, такие как WJQ - скорость Q газового потока, d - диаметр частиц, fz - плотность графитового материала, Н ,„, - высота кипящего слоя в уста- Нь - высота неподвижного слоя

зад новке.

в

2

виде

системы уравw -Q-3600-f

-Р;

,,и+аза;

,0i7i9

i4,34(,.)

ч.Р.

со

(СД) (С4 Т).+ +Cjexp(c5ci) ;

5 0

с

0

Q

W - W.,exp()+f3exp() +

5.exp(r,oJ) , где ai , bt , 04, f - коэффициенты

полиноминальных уравнений;

скорость газового noTOKaj скорость начала псевдоожижения при 2О С;Q - площадь сесения установки;

Р - плотность газа (воздуха);

рг - плотность насыпного материала -(графита) ; избыточное давление газа; плотность тока на поверхности металлического изделия 10;

токовая.нагрузка установки 1; площадь изделия - электрода; температура кипящего слоя в установке 1;

температура, регистрируемая датчиком 11;

диаметр псевдоожижаемых частиц графита; время обработки изделия 10;

Р I

IF сл

Т-

tf

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для безокислительной термообработки длинномерных изделий в псевдоожиженном слое частиц | 1980 |

|

SU973640A1 |

| СПОСОБ ЦЕМЕНТАЦИИ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ | 1973 |

|

SU375322A1 |

| СПОСОБ ОСАЖДЕНИЯ ПИРОУГЛЕРОДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ В КИПЯЩЕМ СЛОЕ | 2001 |

|

RU2209849C2 |

| Печь кипящего слоя | 1987 |

|

SU1530893A1 |

| Система автоматического регулирования процесса горения котла малой мощности с низкотемпературным кипящим слоем и способ ее работы | 2018 |

|

RU2692854C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2038413C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПИРОЛИЗНОГО ТОПЛИВА | 2015 |

|

RU2604845C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016662C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОД МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2207405C2 |

Изобретение относится к автома- тизахцш технологических процессов, химико-термической обработке металли- .ческих изделий и может быть использовано при создании автоматизированных систем управления технологическими процессами (АСУ ТП) в машиностроении. Цель изобретения -. повышение качества науглероживания путем программного прогнозирования по математической модели профиля цементационного слоя и содержания углерода в нем. Для этого система имеет датчики технологических параметров: датчик 11 температуры, датчик 13 давления, датчик 12 уровня и датчики 6 и 7 тока и напряжения, сигналы от которых поступают на вычислительное устройство 14. С выхода вычислительного устройства поступают управляющие сигналы.на регуляторы 4 и 5, которые регулируют высоту кипящего слоя и температурный режим установки, а также на регулирующий орган 8, управляя расходом графита. 1 ил. с (Л

частиц графита, - температура дс кипящего слоя, IJAJI, токовая нагрузка, Ь4дд - заданная глубина диффузионного слоя, CH, с| - заданный диапазон концентрации углерода в поверхностном слое изделия (нижний и верхний предел), TH/J - минимальное время обра- ботки изделия, F - поверхность обрабатываемых деталей и другие константы.

50

Математическая модель процесса, полученная статической обработкой результата akcnepHMeHTa и обработанная по методу наименьших квадратов.

о(-52

соотношение газа, оказывающее совокупное влияние на характер -образования диффузионного слоя;,

высота кипящего слоя в установке 1;

глубина диффузионного слоя углерода металлического изделия 10;

концентрация углерода в поверхностном слое изделия 10 , В кипящем слое интенсификация поверхностных процессов на границе материал-среда достигается дополнитель00+СО,

н

h С 313

ным введением графитового порошка и создаваемого псевдоожиженного слоя, При наличии графита как источника углерода дополнительно проходит процесс на границе металл-графит (твердое-твердое) при наложении электрического поля, что приводит к увеличению общего (эффективного) коэффициента диффузии, а для достижения заданной глубины науглероживания изделия приводит к уменьшению времени обработки изделия.

Температурный режим псевдоожижен- ного слоя графита в установке поддерживается токовой нагрузкой и ВЬ СОТОЙ

кипящего слоя. Чем чаще столкновения графитовых частиц с изделием и корпусом (электроды) и друг с другом тем больше ток, больше выделяется энергии, больше температура в установке, больше сублимация ионизированного углерода в точечном очаге контакта и устаналивается определенное соотношение газов, оказывающих совокупное влияние на характер образования диффузионного слоя.

Вычислительное устройство 14 осуществляет опрос датчиков, контролирующих параметры процесса науглероживания, и формирует управляющие сигналы на регулятор 5 напряжения, подводимого к детали, и регулятор 4 привода газодувки. Тем самым создается необходимый режим ожижения и температурный режим.

4

Высота слоя графита, контролируе- : мая датчиком 12, в случае необходимости поддерживается также изменением его расхода . из бункера 9 регулирующим органом 8, управляемым вычисли- тельныг- устройством 14. В результате реализации управляющих функций модели вычисления устройство формирует

режим науглероживания, обеспечивающий необходимое качество изделия.

Формула изобретения

Система управления электротермической установкой с псевдоожиженным слоем преимущественно с газодувкой и бункером графитового порошка, содержащая датчик температуры и уровня

слоя, датчики тока и напряжения, регулятор напряжения и привод газодувки, отличающая с я тем, что, с целью повышения качества на-, углероживания, она снабжена регулятором привода газодувки, датчиком давления ожижающего газа, регулирующим органом на выходе бункера графитового порошка и вычислительным устройством, входы которого, соединены сдатчи-

ком напряжения и тока, температуры и высоты слоя, датчиком давления ожи- жающего газа, а выходы соединены с регулятором напряжения и регулятором привода газодувки и регулируюш м

органом на выходе бункера графитового порошка.

| Электротермические установки с псевдоожиженным слоем для термической и химико-термической обработки деталей и инструмента | |||

| Информацион- илй.листок, № 388, сер | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-05-23—Публикация

1986-01-08—Подача