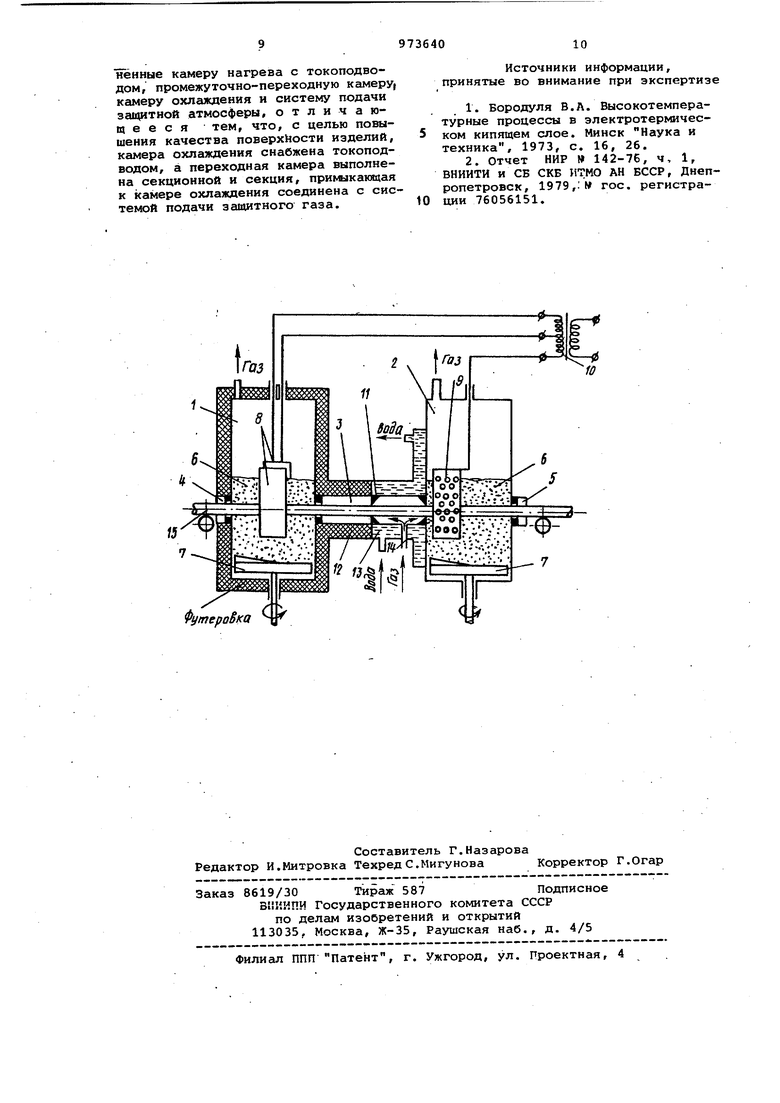

перемещаясь через камеру нагрева,а затем охлаждается, непрерывно перемещаясь через холодный слой таких же частиц в камере охлаждения t2. Недостатком устройства является то, что при нагреве изделий из нержа веющих марок стали при температурах свыше 950®С И последующем охлаждении до этой температуры на поверхности изделий после термической обработки имеются точечные дефекты, нарушающие чистоту и светлый вид поверхности изделий, В местах дефектов кор розионная стойкость металла снижается, изделия приобретают склонность к точечной и межкристаллитной коррозии Объясняется это тем, что при температурах выше 950°С (960-1200°С) на поверхность труб налипают мелкодисперсные частицы слоя. Налипание частиц вызывает контактные .реакции межд частицами и металлом, что и приводит к появлению точечных дефектов. Целью изобретения является повышение качества поверхности изделий с температурой рекристаллизации выше , например нержавеющей стали. Поставленная цель достигается тем что в устройстве для безокислительной термообработки длинномерных изделий в псевдоожйженном слое частиц содержащем последовательно соединенные камеру нагрева с токоподводом, промежуточно-переходную камеру, каме ру охлаждения и- систему подачи защит ной атмосферы, камера охлаждения снабжена токоподводом, а переходная камера выполнена секционной и секций примыкающая к камере охлаждения соединена с системой подачи защитного газ а. На чертеже изображена схема устройства. Установка состоит из камеры нагре ва 1 с футерованной стенкой и камеры охлаждения 2 с водЬохлаждаемой стенкой, которые соединены между собой переходной камерой 3 и имеют камера нагрева - загрузочное окно 4, а камера охлаждения - разгрузочное окно 5. Камеры нагрева и охлаждения Заполнены слоем электропроводных час тиц б, для псевдоожижения которых в нижней части камер размещаются устройства в виде вращающихся крыльчаток,. В камере нагрева 1 установлены .токоподводы 8, а камера охлаждения снабжена дополнительным перфорированным токоподводом 9 подковообраз ной формы. Токоподвода 8 и 9 связаны с источ ником электропитания - трансформатором 10. Переходная камера 3 не содержит слоя частиц и пережимом 11 разделена на сообщающиеся между собой секции - футерованную 12, прилегающую к камере нагрева, и водоохлаждаемую 13, прииывакяцую к камере охлаждения. Система подачи защитного газа 14 в рабочее пространство установки подключена к секции 13 переходной камеры. Устройство работает следующим образом. При помощи вращающихся крыльчаток 7 слой электррпроводных частиц в камерах нагрева и охлаждения приводится в состояние псевдоожиясения и в рабочее пространство установки через систему 14 подается зашт: ый. газ, Затем, подавая напряжение от трансформатора 10 на токоподводы 8, разогревают псевдоожиженный слой электропроводных частиц до 1000°С за счет пропускания через него электротока. Передний конец длинномерного изделия, например, трубы 15, задают через загрузочное окно 4, в камеру нагрева 1. Непрерывно передвигаясь через камеру нагрева, труба, контактируя с псевдоожиженным слоем разогретых частиц, нагревается до 950°С. Когда передний конец движущейся трубы, пройдя переходную камеру, попадает в псевдоояшженный слой частиц камеры охлаждения, к дополнительному токоподводу 9 подается напряжение от соответствующей секции трансформатора 10 и к трубе на участке между камерой нагрева и камерой охлаждения через слой частиц осуществляется подвод напряжения одновременно при помощи токоподводов 8 в камере нагрева, с одной стороны, и перфорированного токоподвода подковообразной формы 9 в камере охлаждения, с другой стороны. Таким образом, дальнейший нагрев трубы до температуры рекристаллизации на этом участке осуществляется за счет пропускания электрического тока непосредственно в ней, т.е. злектроконтактным способом. Дополнительный токоподвод 9 выполнен перфорированным для .того, чтобы предельно уменьшить помехи для псевдоожижения слоя 6 в камере охлаждения, а подковообразным - чтобы до предела снизить омические потери при осуществлении электроконтакта с трубой в камере охлаждения. При этом, передвигаясь через футерованную секцию 12 камеры 3, обрабатываемая труба; 15, продолжёш нагреваться до температур.ы рекристаллизации металла, не контактирует с электропроводными частицами и находится в среде защитного газа, поступающего через пережим 11 из водоохлаждаемой секции 13 переходной камеры 3. Охлаждение трубы 15 в защитном газе от температуры рекристаллизации до 950°С начинается при netiexoде ее элементов через пережим 11 в врдоохлаждаемой секции 13 переходной камеры 3. Это охлаждение осуще.ствляется несмотря на то что по участку трубы 15, расположенному в водоохлаждаемой секции 13 переходной камеры 3, протекает электроток. Как показывают расчеты происходит это потому, что количество выделяемого на этом участке трубы тепла значительно меньше теплоотдачи-от поверхности трубы 15, обдуваемой защитным газом. При этом охлаждении труба также не контактирует с электропроводными частицами .

Охлаждение трубы 15 при температурах ниже 950°С до температур без- опасных с точки зрения окисления при выдаче на воздух продолжается в камере охлаждения 2 в слое холодных псевдоожижаемых частиц. Далее охлаждаемая труба через разгрузочное отверстие 5 непрерывно выдается наружу.

Для опытной проверки предлагаемого Устройства смонтирована модель, представляющая собой последовательно соединенные между собой камеру нагрева в виде кварцевого цилиндра диаметром 100 мм с опущен адми в него графитовыми электродами, переходную камеру диаметром и общей длиной 170 мм, разделенную пережимом на сообадаивдиеся между собой секции - футерованную на участке 120 мм и водоохлаясдаемую на последукадем участке 50 мм, и камеру охлаждения прямоугольного Сечения длиной 120 мм, шириной 70 мм, в которую опущен дополнительный токопровод из графита. Система подачи защитного газа подключена к секции, примыкающей к камере охлаждения. Камеры нагрева и охлаждения заполнены слоем графитовых частиц, диаметр которых 0,2 мм.

При проведении эксперимента сначала слой графитовых частиц в камерах нагрева и охлаждения приводится в состояние псевдоожижения с помощью устройств в виде вращающихся Крыльчаток с числом оборотов вала 210 об/мин. Для создания безокислительных условий термообработки во все камеры установки подают водород после его глубокой осушки от установки УОВ-10 со степенью чистоты 99,999% и остаточной влажностью при температуре точки росы - (60 - 70)°С.

Затем на электроды камеры нагрева подают напря сение от регулирующего трехфазного автотрансформатора РНТ-20 и за счет пропускания электротока через псевдоожиженный слой графитовых частиц разогревают его до1000°С.

Нагреву подвергают трубки из стали ЭИ844 БУИД размером х ,Зх хЗООО мм после холодной пр окатки, обезжиренные, со светлой поверхностью состыкованные в плеть с помощью втулок . Температуру электрического слоя и обрабатываемых трубок контролируют с помощью хромель-алюмелёвых термопар.

При достижении электротермическим слоем псевдоожиженных частиц в нагрева температуры 1000°С через загрузочное окно в рабочее пространство установки задают передний конец плети трубок, которую перемещают со скоростью 60 см/мин.

Проходя через слой разогретых частиц, изделие нагревается и на выходе из камеры нагрева его температура составляет 950°С.

Далее изделие последовательно перемещается через переходную камеру, и когда передний конец плети попадает в псевдоожиженный слой (графито5вых частиц камеры охлаждения через дополнительный токоподвод к обрабатываемому изделию подают напряжение. При этом, перемещаясь через футерованную секцию переходной камеры, изделие электроконтактным способом догревается от 950°С до температуры рекристаллизации (.1100°С), а при прохождении через водоохлаждаемую секцию переходной камеры температура

5 изделия, обдуваемого холодным водородом, снова понижается до 950°С.

При последовательном перемещении одной за другой состыкованных трубок в установившемся режиме между элект0 .родами камеры нагрева, с одной стороны, и дополнительным токоподводом к KckMepe охлаждения, с другой, подается напряжение 64,8 В, при этом ток, проникающий по трубам, состы5кованным в плеть, составляет 49 А. Для регулирования уровня разогрева псёвдоожиженного электротермического слоя в камере нагрева дополнительно подается напряжение между электродами камеры, равное 10,5 В, при этом,

0 дополнительный межэлектродный ток в злектротерт шческом слое 8,5 А. Общая мощность, потребляемая при нагреве трубок, 3,2 кВт. Для сравнения часть трубок обработана по ана5логичному режиму на известной установке. Для этого псевдоожиженный слой графитовых частиц разогревают до 1160°С путем подачи напряжения 110 В на электроды камеры нагрева,

0 при этом общая мощность, потребляемая при нагреве трубок, 3,7 кВт.

Двигаясь со скоростью 60 см/мин через разогретый электротермический слой, трубки нагреваются до ,

5 а в камере охлаждения, контактируя со слоем холодных псевдоожиженных частиц, охлаждаются до 100°С.

После термической обработки на известной и предлагаемой установках проведен визуальный контроль поверхности трубок, микроскопическое исследование шлифов с целью определения величины зерна металла труб, а также испытание образцов, отобран5ных от труб, на склонность к межкристаллитной коррозии по методу АМУ ГОСТ 6032-75.

Контроль качества показал, что после термической обработки на предлагаемой установке все трубки имеют чистуюi бестящую и светлую поверхность , а также высокую антикоррозионную стойкость(ни один обраэсщ не испытывал склонности к межкристаллитной коррозии ), в то время как после термообработки по аналогичному режиму в известной установке по всей поверхности трубок наблюдается налипание графитовых частиц, а также имеются точечные дефекты в виде оспин и лунок, которые заполняются .графитом. Все образцы, прошедшие обработку Ъ известной установке, испытывают склонность к точечной и межкристаллитной ксфрозии. Микроскопический анализ шлифов показал, что величина зерна в обоих случаях соответствует техническим требованиям и равна 8 - 9 баллов.

Таким образом, данное устройство по сравнению с известным позволяет повысить качество поверхности обрабатываемых в нём изделий из нержавеющих сталей, имеющих телотературу рекристаллизации йыше 9509с. Это достигается тем, что при нагреве свыше 950°С и охлаждении до этой температуры исключен контакт поверхности обг рабатываемых изделий с частицами псевдоожиженного слоя благодаря 9П,ектроконтактному догреву изделий до температуры рекристаллизации и охлаждению до в сообщающихся между собой футерованной и водоохлаждаемой секциях переходиой камеры,

В результате исключается налипание частиц, а следовательно не происходит о« разование точечных дефектов в виде-Ьспин и лунок, на поверхности изделий.

Кроме того, благодаря наличию пережима, разделяющего переходную камеру на секции, и подводу защитного газа в секцию, примыкающую к камере охлаждения/ удается снизить тепловые потери в футерованной секции, так как давление и скорости течения защит ного газа в ней значительно ниже, чем в водоохлаждаемой секции. Подача чистого защитного газа в зону температур металла, наиболее опасных с точки зрения окисления, позволяет надежно обеспечить безокислительные УСЛОВИЯ термической обработки.

Установка состоит из герметичной рабочей камеры цилиндрической форгФ, внутри которой расположен передвижной -Чвтырехпозиционный ротор с подвижными, с oiiHofe стороны, и неподвижными, с другой, контактными зажимами для концов обрабатываемых труб. Контактные зажиьш через токоподводы соединены с источником злектропитания. Для компенсации изменения длины труб при нагреве и охлаждении, а также для их правки, установка снабжена механизмом натяжения труб.

Недостатком этой установки является ее низкая производительность (.24 п.м./час для труб из стали Г1Х18Н10Т размером 25 1 3000 мм), так как периодичность действия установки приводит к непроизводительным затратам времени на подготовительные операции,связанные с откачкой рабочей камеры, загрузкой и выгрузкой изделий, а также большей пра5 должительностью процесса охлаждения в вакууме нержавеющих труб до температур, безопасных с точки зрения окисления металла.

Предлагаемая установка позволяет

0 значительно повысить производительность (до 50 п.м./час для труб аналогичного сортамента), обеспечив непрерывную поточную обработку их. Экономическое сопоставление термической обработки труб в предлагаемой установке по сравнению с термообработкой их в действующей вакуумной установке НП-169 показывает,что экономическая эффективность достигл нута в основном за счет экономии

удельных капильных и эксплуатацион- . ных затрат в связи с увеличением ее производительности.

Экономический эффект, определяе- мый по формуле

Э(Ст-С,)+ Ен( К,) -А,

где С суммарные эксплуатационные затраты на термообработку 1 п.м. труб в установ0 , ке НП-169;

Cj- суммарные эксплуатационные затраты на термообработку 1 п.м. труб в предлагаемой установке;

5 Ен 0,15 - нормальный коэффициент эффективности. К - удельные капитальные затраты на термообработку 1 п.м. труб в НП-169;

0 К,- удельные капитальные затраты на термообработку 1 п.м. труб в предлагаемой установкеА - годовая пропускная способ5 ность установки (при программе производства нержавеющих -труб указанного сортамента 324000 п.м. составляет около 70 тыс.руб.

g« .в год на одну установку), Формула изобретения

Устройство для безо1сислительной тёрмообраб.ртки длинномерных изделий в псевдоожиженном слое частиц, 5 содержащее последовательно соединенные камеру нагрева с токоподводом, промежуточно-переходную камеру, камеру охлаждения и систему подачи занятной атмосферы, отличающееся тем, что, с целью повышения качества поверхЯости изделий, камера охлаждения снабжена токоподводом, а переходная камера выполнена секционной и секция, пpи ыкaющaя к камере охлаждения соединена с системой подачи защитного газа.

Источники информации, принятые во внимание при экспертизе

1. Бородуля В.Л. Высокотемпературные процессы в злектротермическом кипящем слое. Минск Наука и техника, 1973, с. 16, 26.

2 Отчет НИР 142-76, ч, 1, ВНИИТИ и СБ СКВ ИТМО АН БССР, Днепропетровск, 1979,:w гос. регистрации 76056151.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термообработки изделий | 1982 |

|

SU1067332A1 |

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187562C2 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА МАТЕРИАЛОВ | 1989 |

|

RU2037759C1 |

| Трубчатая электропечь сопротивления | 1980 |

|

SU1006888A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПЕЧЬ С МЕХАНИЧЕСКИМ ПЕРЕМЕЩЕНИЕМ НАГРЕВАЕМОГО МАТЕРИАЛА | 1997 |

|

RU2120590C1 |

| Печь для термообработки изделий | 1988 |

|

SU1747837A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ ХЛОПЬЕВИДНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036748C1 |

| СПОСОБ НЕПРЕРЫВНОЙ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ОСОБОТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2126844C1 |

Авторы

Даты

1982-11-15—Публикация

1980-05-25—Подача