оо со

(X) 00

со

оо

Изобретение относится к технике псевдоожижения дисперсных материалов, особенно мелкодисперсных или склонных к слипанию, и может найти применение в химическойJ пищевой, медицинской, микробиологической и других отраслях промьпопенности.

Цель изобретения - улучшение равномерности обработки дисперсного материала и уменьшение уноса.

Способ осуществляют следукядим образом.

В реактор помещают дисперсный материал, которьй приводят в состояние псевдоожижения, Процесс псевдоожижения зернистого материала делят на 2-5 стадии. На первой стадии псевдоожижения ожижаюйщй агент подводят с максимальной амплитудой (максимальной скоростью псевдоожижения) и минималь- нын коэффициентом заполнения, т.е. минимальным отношением времени открытия клапана к периоду колебаний Т На дальнейших стадиях амплитуду колебаний (максимальную скорость потока) ступенчато снижают, а -коэффициент заполнения соответственно увеличивают. На заключительной стадии псевдоожижения максимальная скорость потока V за период колебаний имеет самое низкое значение, а коэффициент заполнения - самое большое. Изменение амплитуды солебаний и коэффициента заполне ния связано между собой так, чтобы всегда вьтолнялось соотношение

}u)(C)dT

ы -Я- WCP

--- const.

(1)

где Wpp - средняя скорость псёвдоожижения.I

В случае прямоугольных колебаний эта связь получает простой вид

л

„ c const, (2)

т.е. произведение максимальной скорости псевдоожижения (амплитуды колебаний) на коэффициент заполнения является постоянной величиной, равной средней скорости псевдоожижеиия.

Это условие позволяет осуществлять подвод постоянного количества тепла с газом-теплоносителем на всех стаг днях обработки.

Дпя лучшего разбиения комков при псевдоожиженйи комкукяцихся материалов дополнительный эффект дает организация колебаний скорости ожижающего агента в, форме импульсов с крутым передним фронтом. Воздействие такого

0

5

0

5

0

5

0

5

импульса на слой аналогично ударному воздействию на вязкий материал, в результате чего разбиваются образующиеся комки.

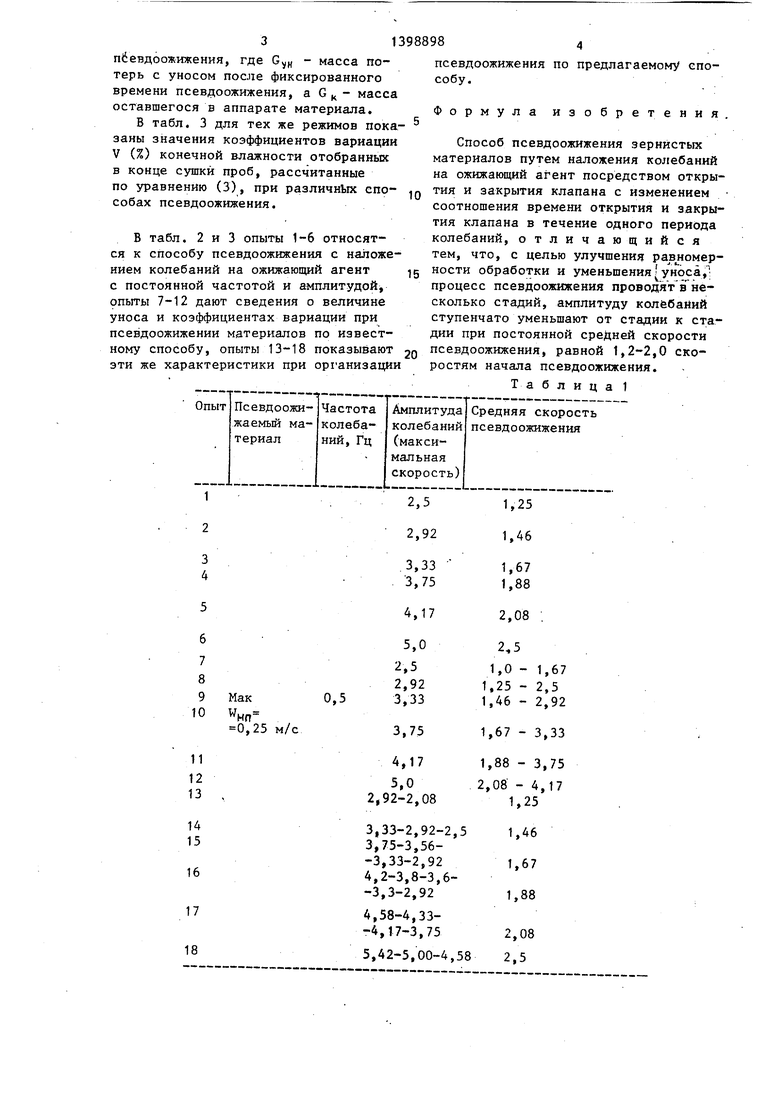

Пример .На экспериментальных установках псевдоожиженного слоя производилась сушка следующих дис- . персных материалов: зерен мака со средним диаметром частиц ,9 мм, влажного песка с ,5 мм и кристаллического лизина с ,2 мм. Сушка производилась в режиме импульсного псевдоожижения с наложением колебаний на ожижающий агент. Колебания налагались с частотой 0,5; 1; 1,5 и 2 Гц. .. Амплитуда колебаний (максимальная скорость, псевдоожижения) и средняя скорость псевдоожижения устанавливались соответственно табл. 1.

Б табл. 1 приведены основные параметры импульсного псевдоожижения .для серии опытов по сушке мака при частоте пульсаций 0,5 Гц. Всего было проведено 12 подо.бных серий опытов, каждая из которых отличалась видом материала и частотой колебаний (3 вида материала х 4 частоты).

Как видно из табл. 1, опыты 1-6 в серии проводились при изменении параметров колебаний скорости ожижающег го агента, опыты 7-12 - соответственно известному способу, а опыты 13-18 соответственно предлагаемому способу псевдожижения. Остальные параметры процесса (температура сушильного . агента и длительность сушки, высота слоя и геометрия аппарата) поддерживались в каждой серии одинаковыми.

В каждом эксперименте производилось определение потерь материала с УНОСОМ в процессе псевдоожижения, а также оценка равномерности конечной влажности продукта. Равномерность конечной влажности оценивалась зна- чением коэффициента вариации.

JlTiifiUMi

у ГП-1

Ч ср -100(%),

где п - число отобранных в различных

частях слоя проб; l - конечная влажность материала

в i-й пробе; 1| - средняя конечная влажность

материала.

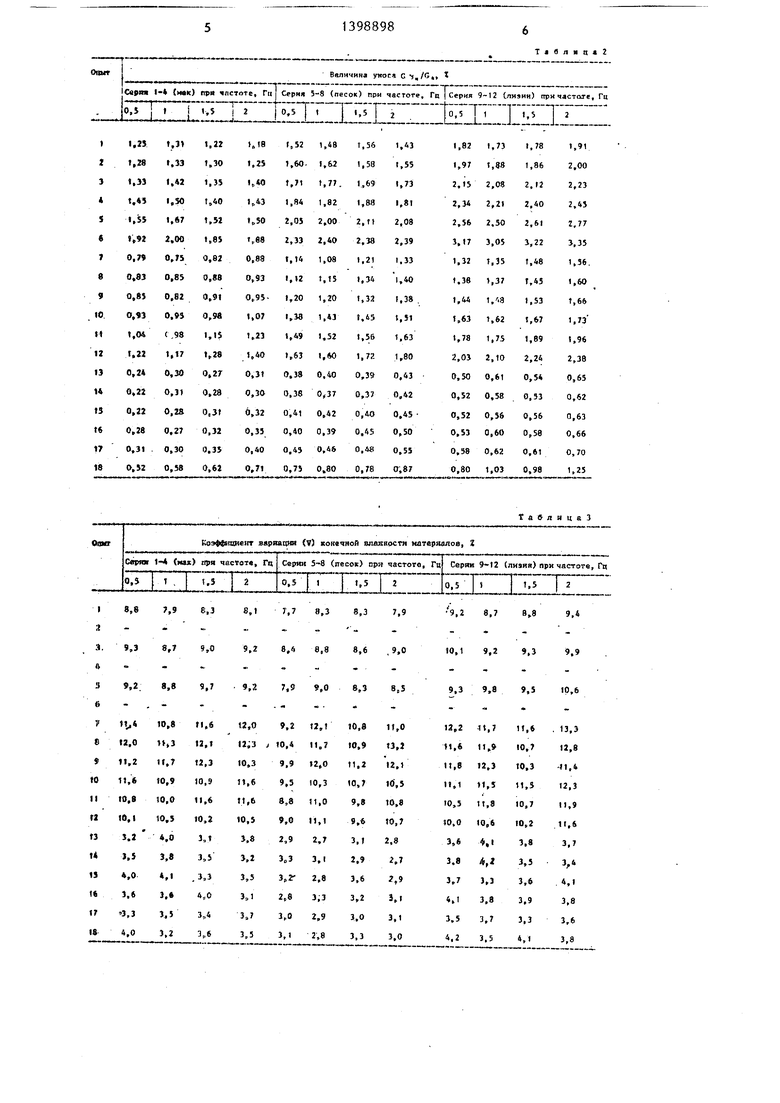

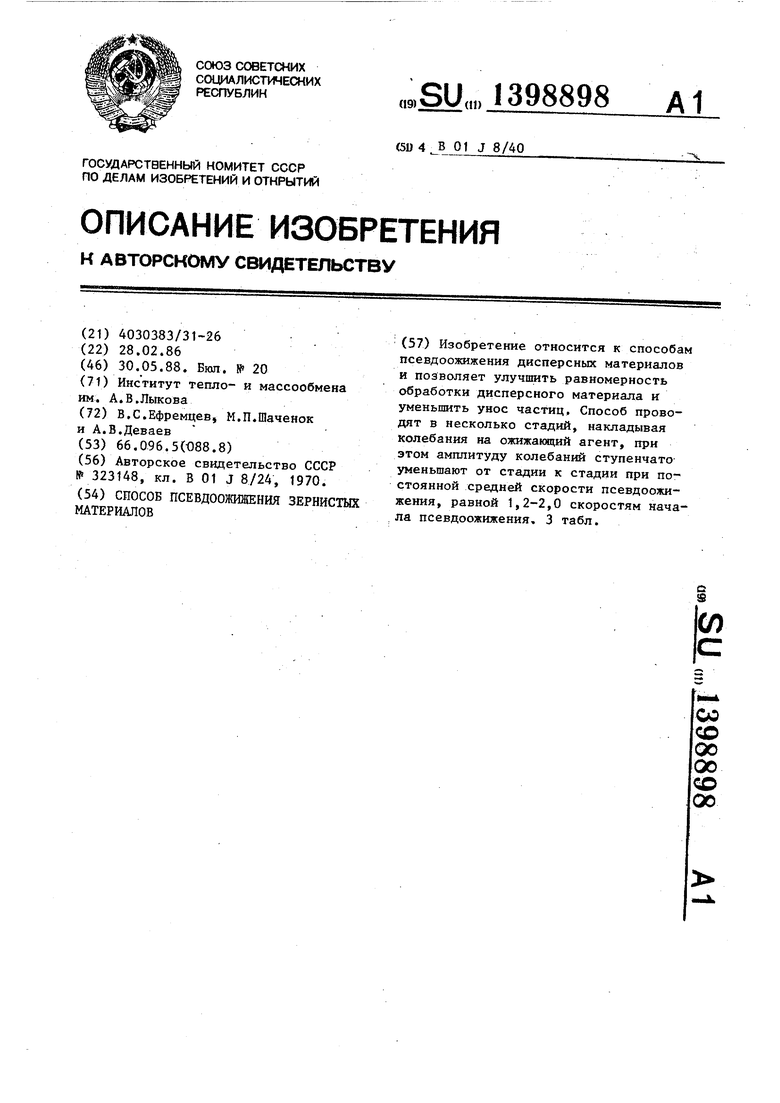

Результаты экспериментов представлены в табл. 2 и 3.

В табл. 2 приведены значения уноса н (%) при различных способах

31

пёевдоожижения, где Gy масса потерь с уносом после фиксированного времени псевдоожижения, а G ц - масса оставшегося в аппарате материала.

В табл. 3 для тех же режимов показаны значения коэффициентов вариации V (%) конечной влажности отобранных в конце сушки проб, рассчитанные по уравнению (3), при различнЬк способах псевдоожижения.

В табл. 2 и 3 опыты 1-6 относятся к способу псевдоожижения с наложением колебаний на ожижающий агент д с постоянной частотой и амплитудой, опыты 7-12 дают сведения о величине уноса и коэффициентах вариации при псевдоожижении материалов по известному способу, опыты 13-18 показывают 2о эти же характеристики при организации

псевдоожижения по предлагаемому способу.

Формула изобретения

Способ псевдоожижения зернистых материалов путем наложения колебаний на ожижающий агент посредством открытия и закрытия клапана с изменением соотношения времени открытия и закрытия клапана в течение одного периода колебаний, отличающийся тем, что, с целью улучшения рав юмер- ности обработки и уменьшения f уноса, процесс псевдоожижения проводят в несколько стадий, амплитуду колебаний ступенчато уменьшают от стадии к стадии при постоянной средней скорости псевдоожижения, равной 1,2-2,0 скоростям начала псевдоожижения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

| СПОСОБ СУШКИ МЕДИЦИНСКОЙ АСКОРБИНОВОЙ КИСЛОТЫ | 1997 |

|

RU2131567C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА С ШИРОКОДИСПЕРСНЫМ СОСТАВОМ ЧАСТИЦ В АППАРАТЕ КИПЯЩЕГО СЛОЯ СО СУЖАЮЩИМИСЯ КНИЗУ НАКЛОННЫМИ БОКОВЫМИ ПОВЕРХНОСТЯМИ | 1993 |

|

RU2104766C1 |

| СПОСОБ ПСЕВДООЖИЖЕНИЯ | 1991 |

|

RU2016651C1 |

| СУШИЛКА БАРАБАННАЯ | 2006 |

|

RU2306504C1 |

| Способ управления процессом сушки | 1984 |

|

SU1208440A1 |

| СПОСОБ СУШКИ ГАММА-АМИНОМАСЛЯНОЙ КИСЛОТЫ | 2011 |

|

RU2474776C1 |

| СПОСОБ СУШКИ-АГЛОМЕРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2290581C2 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

Изобретение относится к способам псевдоожижения дисперсных материалов и позволяет улучшить равномерность обработки дисперсного материала и уменьшить унос частиц. Способ проводят в несколько стадий, накладывая колебания на ожижающий агент, при этом амплитуду колебаний ступенчато уменьшают от стадии к стадии при постоянной средней скорости псевдоожижения, равной 1,2-2,0 скоростям начала псевдоожижения, 3 табл.

0,25 м/с

11

12 13

14 15

16 17 18

5

8

1,67 - 3,33

1,88 - 3,75

2,08 - 4,17 1,25

1,46 1,67 1,88

2,08 2,5

| СПОСОБ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU323148A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-30—Публикация

1986-02-28—Подача