со ;о

00

со

00

эо

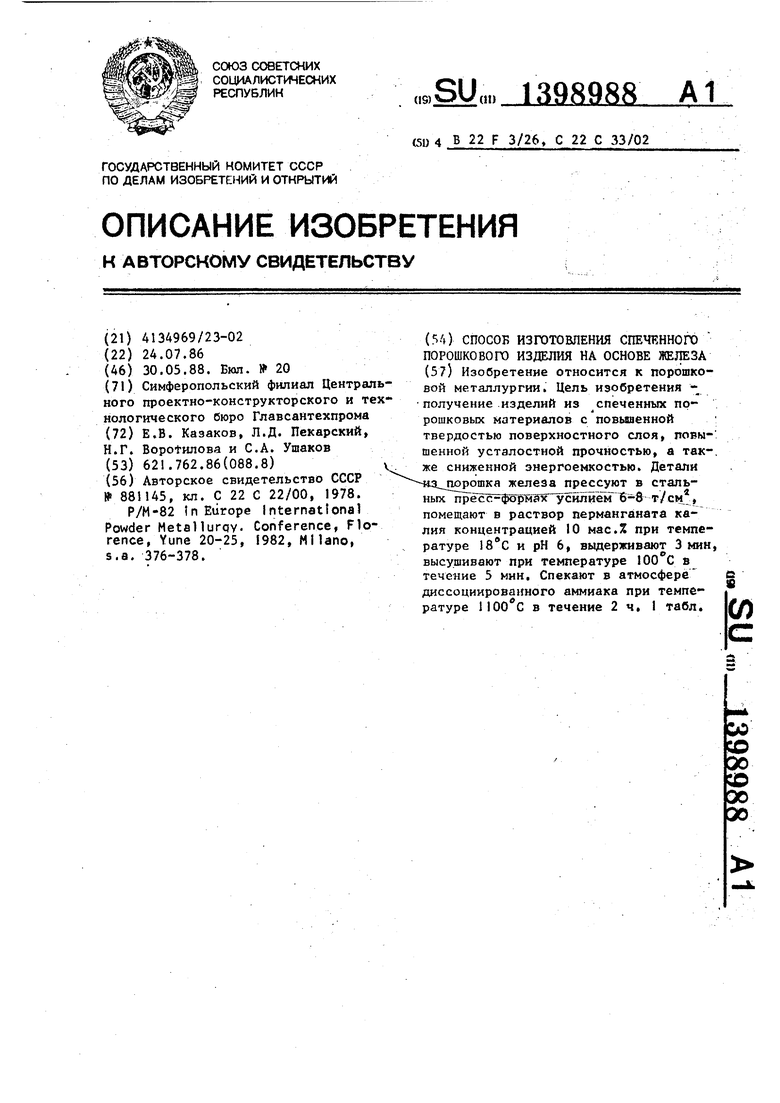

Изобретение относится к порошковой металлургии, а именно к получению износостойких деталей из спеченного порошкового материсша, и может найти широкое применение в народном хозяйстве , в том числе в производстве за- мочно-скобяных и санитарно-техничес- ких изделий методом порошковой металлургии, обладающих повышенной износостойкостью поверхнЬстного слоя и ста- ильными механическими свойствами.

Цель изобретения - повышение твердости поверхностного слоя, усталостной прочности и снижение энергоемко- сти - достигается тем, что отформованную холодным прессованием в стальных пресс-формах порошковую деталь помещают в водный раствор соли марганца при 18-25 С и выдерживают в те-чение 3-5 мин при концентрации раствора 10-15 мас.% в нейтральной среде при рН 6-3.

В качестве соли марганца используют перманганат (КМпОд), где марганец проявляет наивысшую валентность () . Это сильный окислитель, в зависимости от рН среды его действие различно.

В щелочной и сильнощелочной среде (рН 9-14) марганец из раствора спосо бен еорбироваться на поверхности детали из железного порошка только в ма лых количествах. Концентрация марганца на поверхности низкая.

В кислой и сильно кислой среде (рН-5) марганец из раствора практически не сорбируется на поверхности детали из железного порошка.

В нейтральной среде при рН 6-8 в растворе образуются бурые хлопья взвеси диоксида марганца, которые, осазкдаясь, проникают не только в поры СПМ, но и ложатся тонким ровным слоем по всей внешней пове:рхности детали.

В процессе спекания деталей в вое- становительной среде, например диссо- . циипова и- ом аммиаке, диоксид марган

с 0

5 о

5

,r

0

5

0

ца восстанавливается до металлическог го марганца с последующей диффузией ; в поверхностный слой железа под действием температуры в процессе спекания (-И050-1 100°С) .

Способ осуществляют следующим образом,

Детали из порошка железа изготавливают в стальных пресс-формах при усилии прессования 6-8 тонн/см, помещают на подвесках в раствор перман- ганата калия концентрацией 10 мас.% при 18 С и рН 06. Детали выдерживают в растворе в течение 3 мин. За это время поверхность детали покрывается тонким слоем бурого мелкодисперсного осадка. Затем детали извлекают из раствора и, не промывая, высушивают в термошкафу при 100 С в течение 5 мин. Спекают в атмосфере диссоциированного аммиака при +1100+ 50 С в течение 2ч.

В процессе спекания из диоксида марганца последний восстанавливается водородом до металлического состояния и диффундирует в поверхностном слое на глубину 90-120 мкм с образованием износостойкой пленки.

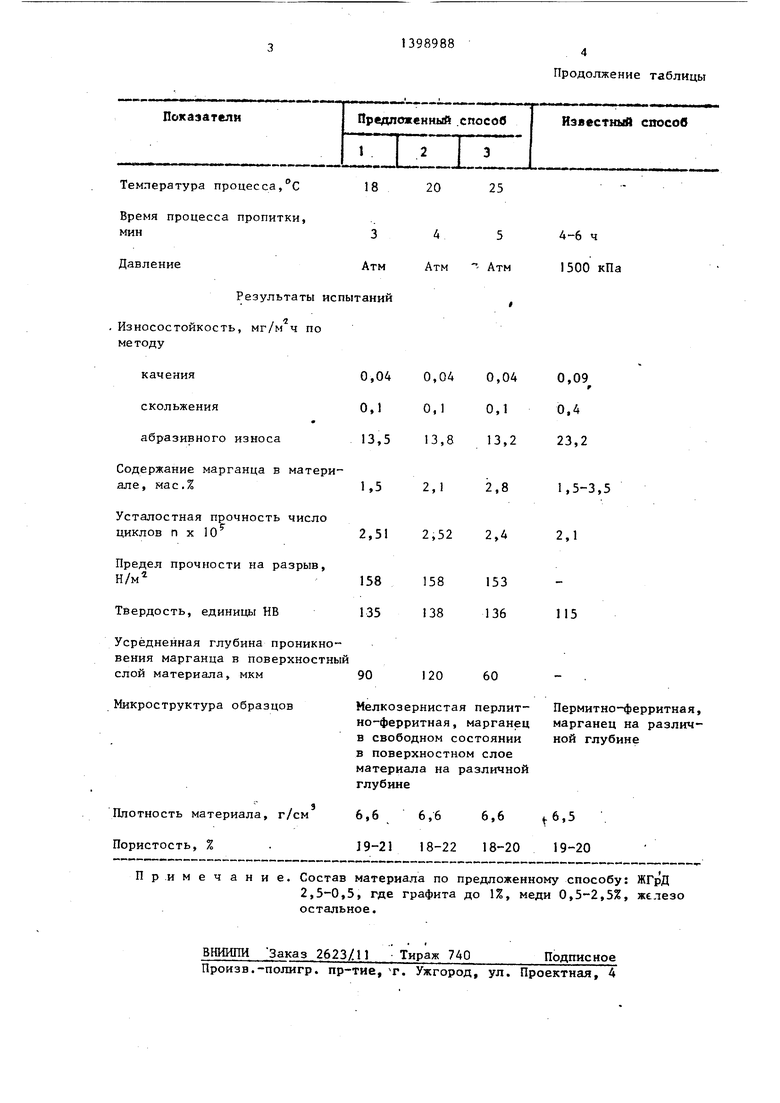

Величины характеристик механических свойств представлены в таблице.

Формула изобретения

Способ изготовления спеченного порошкового изделия на основе железа, включающий прессование, поверхностную обработку опрессованньк заготовок марганцем и спекание, о т л и ч а ю- щ и и с я тем., что, с целью повьш1е- ния твердости и усталостной прочности изделия и снижения знергоемкости процесса, поверхностную обработку проводят пропиткой водным раствором пер- манганата калия концентрацией 10О

15 мас.% в течение 3-5 мин при .18-25 С в нейтральной среде при рН 6-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, ПОРОШКОВАЯ СМЕСЬ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩАЯ ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ И СПЕЧЕННЫХ ДЕТАЛЕЙ ИЗ ПОРОШКОВОЙ СМЕСИ НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2699882C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С УПЛОТНЕННОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2271263C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2011 |

|

RU2450069C1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ЛЕГИРОВАНИЯ МАРГАНЦЕМ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2355796C2 |

| МЕХАНОАКТИВИРОВАННЫЙ СПЕЧЕННЫЙ ЖЕЛЕЗОГРАФИТОВЫЙ КОМПОЗИТ ДЛЯ ПРЕСС-МАТРИЦ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ ПРЕССОВАНИЯ | 2011 |

|

RU2471881C1 |

| СПЕЧЕННЫЕ МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2005 |

|

RU2343042C2 |

Изобретение относится к порошковой металлургии. Цель изобретения - получение изделий из спеченных порошковых материалов с повышенной твердостью поверхностного слоя, повы- шенной усталостной прочностью, а так-, же сниженной энергоемкостью. Детали порошка железа прессуют в стальных прёсс-форвах усйлиём 6-8 т/см, помещают в раствор перманганата калия концентрацией 10 мас.% при температуре и рН 6, выдерживают 3 мин, высушивают при температуре 100 С в течение 5 мин. Спекают в атмосфере диссоциированного аммиака при температуре в течение 2ч, 1 табл. S (Л

Условия насыщения

металлическим марганцем

из газовой фазы

о

солью марганца из водного раствора концентрацией, мас.°

Марганец металлической из газовой фазы

13

15

1 120-1 150 С газовая фаза

Температура процесса, С

Время процесса пропитки, мин

Давление

Результаты испытаний

Износостойкость, мг/м методу

качения

скольжения

абразивного износа

Содержание марганца в але, мас.%

Усталостная прочность число циклов п X 10

Предел прочности на разрыв, Н/м

Твердость, единицы НВ

Усредненная глубина проникновения марганца в поверхностный слой материала, мкм

Микроструктура образцов

Плотность материала, г/см Пористость, %

Продолжение таблицы

20

25

4 5

ATM - ATM

4-6 ч 1500 кПа

90

120

60

Мелкозернистая перлит-

но-ферритная, марганец в свободном состоянии

в поверхностном слое

материала на различной

глубине

6,66,66,6

J9-21 18-22 18-20

| Сталь | 1979 |

|

SU881145A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Conference, Florence, Yune 20-25, 1982, Mllano, s.a | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

Авторы

Даты

1988-05-30—Публикация

1986-07-24—Подача