Изобретение относится к металлообработке, в частности к области определения оптимальных скоростей резания при обработке сталей твердосплавным инструментом с подогревом срезаемого слоя, и может быть использовано для назначения режимов резания и нагрева при обработке легированных сталей, жаропрочных сплавов и других труднообрабатываемых металлов и сплавов в различных отраслях машиностроения, связанных с их обработкой резанием.

Целью изобретения является упрощение за счет исключения экспериментов связанных с резанием нагретого металла, и повьппенйе точности.

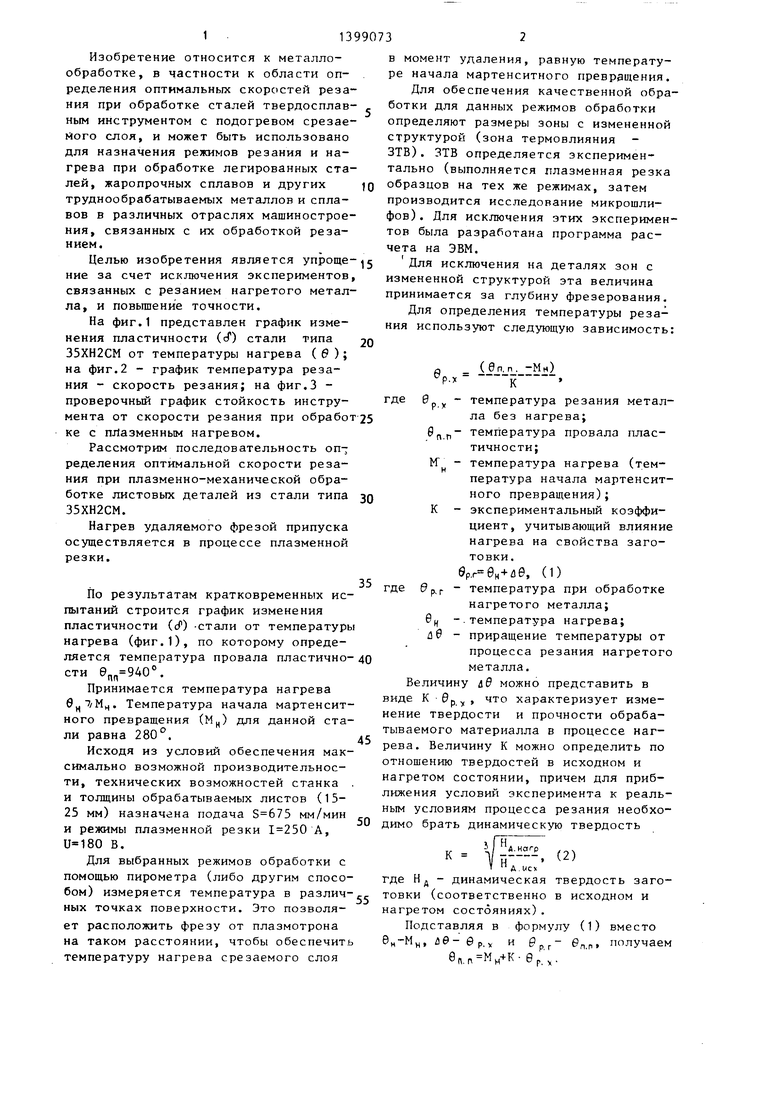

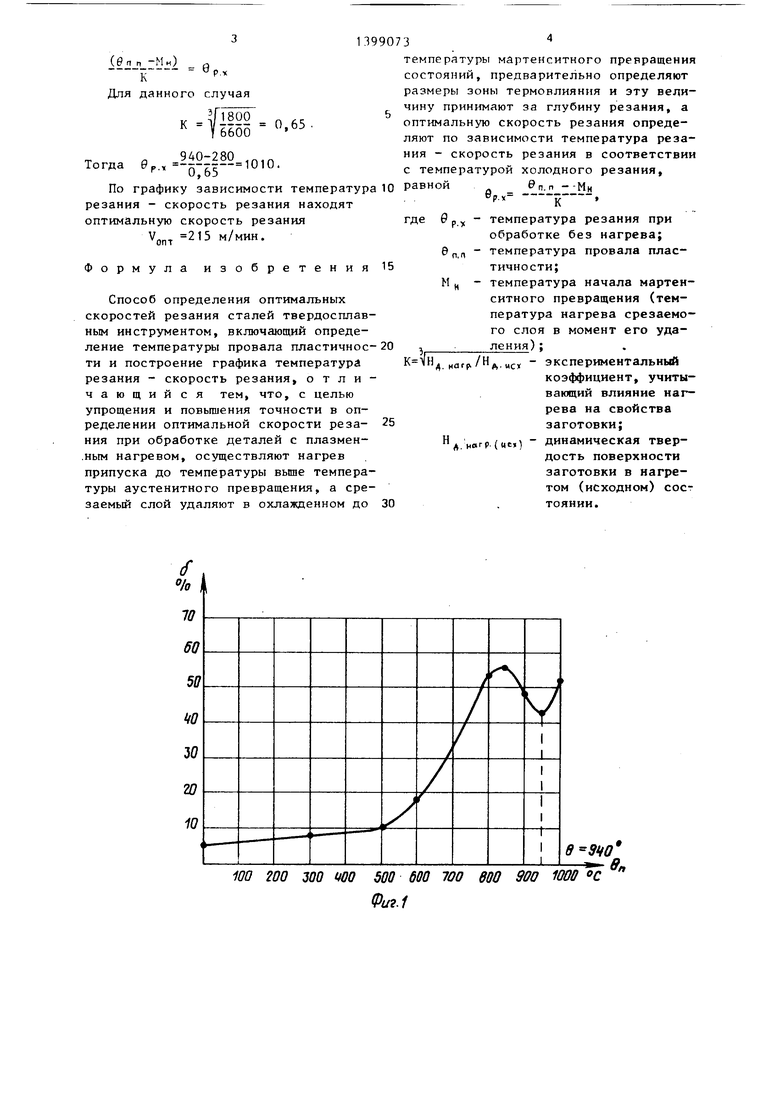

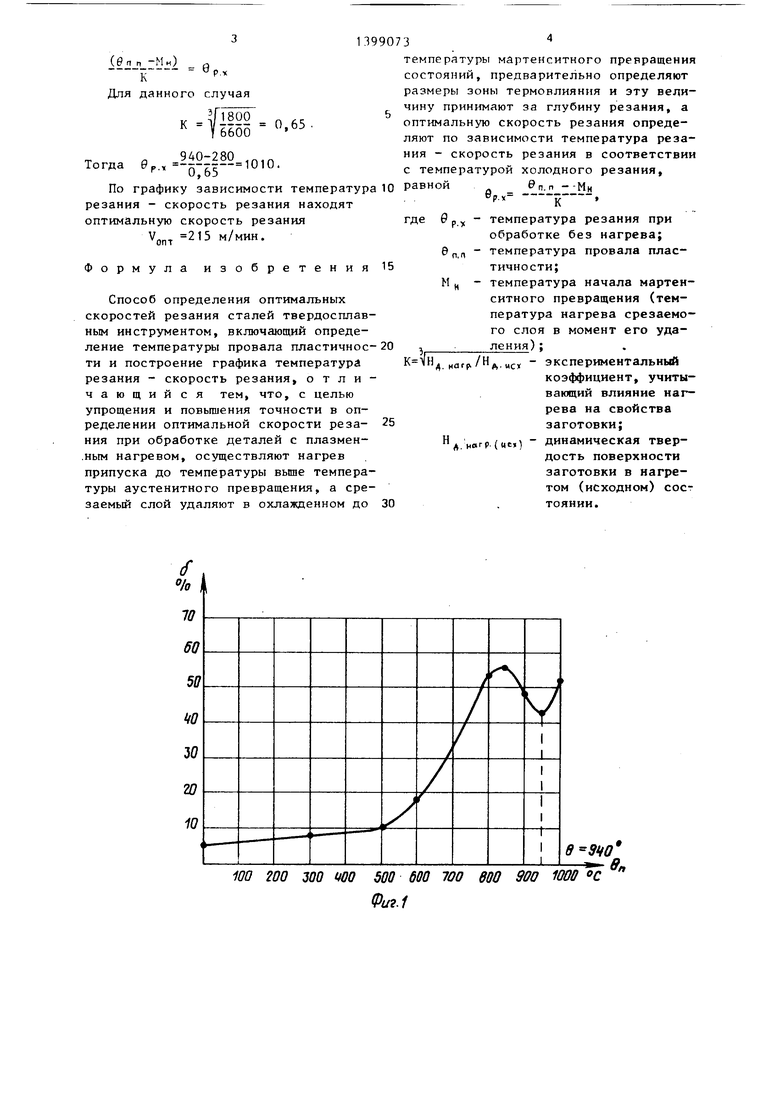

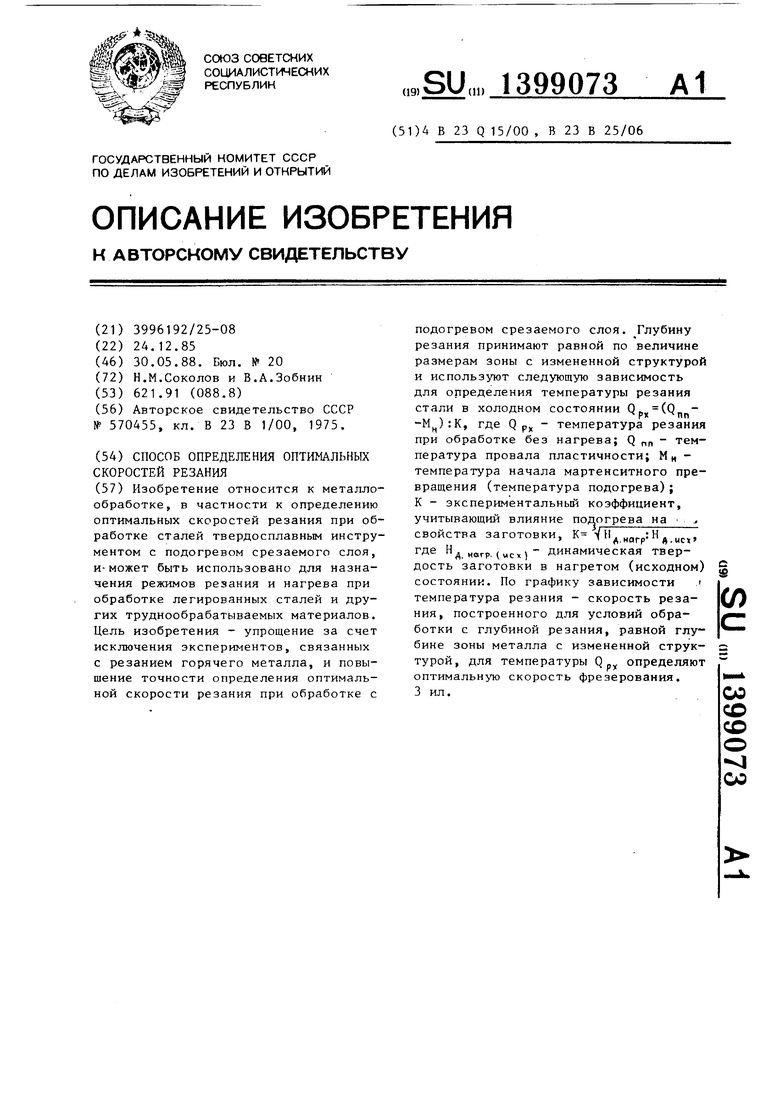

На фиг.1 представлен график изменения пластичности (сГ) стали типа 35ХН2СМ от температуры нагрева (б); на фиг.2 - график температура резания - скорость резания; на фиг.З - проверочный график стойкость инструмента от скорости резания при обработ ке с плазменным нагревом.

Рассмотрим последовательность определения оптимальной скорости резания при плазменно-механической обработке листовых деталей из стали типа 35ХН2СМ.

Нагрев удаляемого фрезой припуска осуществляется в процессе плазменной резки.

По результатам кратковременных испытаний строится график изменения пластичности (с) -стали от температуры нагрева (фиг.1), по которому определяется температура провала пластично- сти .

Принимается температура нагрева . Температура начала мартенсит- ного превращения (Мц) для данной стали равна 280°.

Исходя из условий обеспечения максимально возможной производительности, технических возможностей станка и толщины обрабатываемых листов (15- 25 мм) назначена подача мм/мин и режимы плазменной резки А, В.

Для выбранных режимов обработки с помощью пирометра (либо другим способом) измеряется температура в различных точках поверхности. Это позволяет расположить Фрезу от плазмотрона на таком расстоянии, чтобы обеспечить температуру нагрева срезаемого слоя

в момент удаления, равную температуре начала мартенситного превращения.

Для обеспечения качественной обработки для данных режимов обработки определяют размеры зоны с измененной структурой (зона термовлияния ЗТВ). ЗТВ определяется экспериментально (выполняется плазменная резка образцов на тех же режимах, затем производится исследование микрошлифов) . Для исключения этих экспериментов была разработана программа расчета на ЭВМ.

Для исключения на деталях зон с измененной структурой эта величина принимается за глубину фрезерования.

Для определения температуры резания используют следующую зависимость:

, (:.) Р- К

0 5

зо

5

о

5

0

где 0р у температура резания металла без нагрева;

0j,f,- температура провала пластичности;

N - температура нагрева (температура начала мартенситного превращения); К - экспериментальный коэффициент, учитывающий влияние нагрева на свойства заготовки.

бр,г ен+й0, (1)

где 5р,г температура при обработке

нагретого металла; вц -.температура нагрева; /30 - приращение температуры от процесса резания нагретого металла.

Величину &в можно представить в виде К 0р , что характеризует изменение твердости и прочности обрабатываемого материалла в процессе нагрева. Величину К можно определить по отношению твердостей в исходном и нагретом состоянии, причем для приближения условий эксперимента к реальным условиям процесса резания необходимо брать динамическую твердость

к . УЙ. (2)

I A.WCX

где Нд - динамическая твердость заготовки (соответственно в исходном и нагретом состояниях).

Подставляя в формулу (1) вместо е„-М„, Л0- бр., и 9р,- бар. получаем

еп.,Мн+к-ер.,.

(вп n -Ми)

8

Р.х

Для данного случая

0р.,

К -iPSOO У 6600

940-280

0,65 .

0,65

1010.

По графику зависимости температура резания - скорость резания находят оптимальную скорость резания Vg 215 м/мин.

Формула изобретения

Способ определения оптимальных скоростей резания сталей твердосплавным инструментом, включающий определение температуры провала пластичное- ти и построение графика температур резания - скорость резания, отличающий ся тем, что, с целью упрощения и повышения точности в определении оптимальной скорости реза- ния при обработке деталей с плазмен- .ным нагревом, осуществляют нагрев припуска до температуры выше температуры аустенитного превращения, а срезаемый слой удаляют в охлажденном до

р.

е

п,л

температуры мартенситного превращения состояний, предварительно определяют размеры зоны термовлияния и эту величину принимают за глубину резания, а оптимальную скорость резания определяют по зависимости температура резания - скорость резания в соответствии с температурой холодного резания,

равной Эп.п - -Мн вр., - ,

где 9р - температура резания при обработке без нагрева; температура провала пластичности;

температура начала мартен- ситного превращения (температура нагрева срезаемого слоя в момент его уда- ления);

экспериментальный коэффициент, учитывающий влияние рева на свойства заготовки;

Н нвгр(мс,) - динамическая твердость поверхности заготовки в нагретом (исходном) сост тоянии.

М

K-VH иагр..исх

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| Способ механической обработки заготовок из сталей с нагревом срезаемого слоя | 1981 |

|

SU982847A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| Способ плазменно-механической обработки листовой заготовки из труднообрабатываемого материала | 1988 |

|

SU1572751A1 |

| Способ упрочнения рабочей части кромки режущего инструмента из коррозионно-стойких сталей мартенситного класса | 2024 |

|

RU2841307C1 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU884861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| Способ сверления с подогревом | 1983 |

|

SU1166898A1 |

| ВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬНАЯ ПЛАСТИНА С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ И ПРИГОДНОСТЬЮ К СВАРКЕ | 1995 |

|

RU2147040C1 |

Изобретение относится к металлообработке, в частности к определению оптимальных скоростей резания при обработке сталей твердосплавным инструментом с подогревом срезаемого слоя, и-может быть использовано для назначения режимов резания и нагрева при обработке легированных сталей и других труднообрабатываемых материалов. Цель изобретения - упрощение за счет исключения экспериментов, связанных с резанием горячего металла, и повышение точности определения оптимальной скорости резания при обработке с подогревом срезаемого слоя. Глубину резания принимают равной по величине размерам зоны с измененной структурой и используют следующую зависимость для определения температуры резания стали в холодном состоянии Q (Q., -М):К, где Q р температура резания при обработке без нагрева; Q „„ температура провала пластичности; Мц - температура начала мартенситного превращения (температура подогрева); К - экспериментальный коэффициент, учитывающий влияние подогрева на свойства заготовки, К V Н Н „,, где , J - динамическая твердость заготовки в нагретом (исходном) состоянии. По графику зависимости температура резания - скорость резания, построенного для условий обработки с глубиной резания, равной глубине зоны металла с измененной структурой, для температуры Q „ определяют оптимальн то скорость фрезерования. 3 ил. с $ (Л со со ;о о 00

100 200 300 40Q 500 600 700 вОО 900 ЮОВ С

Фи2.1

ZOO

250 300 V,M/MU

| Способ определения оптимальных скоростей резания | 1975 |

|

SU570455A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1985-12-24—Подача