Слэ

;о о х |

Изобретение относится к станкостроению, в частности, к шлифовальным станкам, оснащенным системами автоматического регулирования и ди- агн.остики режимов галифования.

Цель изобретения - повышение производительности обработки за счет увеличения точности определения тепловой энергии, поступающей в заготов ку при шлифовании.

Известно, что глубина h- дефектного слоя, образующегося при шлифовании, полностью определяется плотнос- -ью q теплового потока в обрабатыва- с муто поверхность и временем Т воздействия источника тепла:

h ftiq( -Г„) , (1)

где tTj, - критерий бездефектного шлифования, определяемый из условия

Т T(q,J Т,р,

(2)

где Т и Т

Р

- текущая и критическая

температуры в зоне резания .

При Т5: т р

Максимальная температура в зоне шлифования равна

глох

fiF

-А

(3)

интенсивности (JO шлифования; V - окружная скорость

заготовки;

ty - нормальная к профилю круга глубина шлифованияi

L -JA-tg - длина дуги контакта в направлении вектора скорости заготовки;

tg - вертикальная глубина шлифования (в направлении поперечной подачи круга) ;

Д - эквивалентный диаметр, определяющий длину дуги контакта круга диаметром D и заготовки диаметром d.

Взаимосвязь между t и t в произвольной точке сечения среза определяется формой этого сечения. Например, при шлифовании резьбы полукруглого профиля радиуса R tц

t g COSCf.

В момент появления дефектного слоя ( ) в соответствии с формулой (1) и учитывая формулы (4) - (6), получим

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| Способ обработки деталей из заготовок с неравномерным припуском | 1981 |

|

SU1000155A2 |

| Способ управления врезным шлифованием | 1981 |

|

SU1009733A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство управления приводом отвода круга | 1975 |

|

SU541660A1 |

| Способ шлифования | 2015 |

|

RU2606143C1 |

| Способ управления шлифованием | 1985 |

|

SU1288039A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

| Способ определения жесткости отдельных узлов металлорежущего станка | 1983 |

|

SU1164038A1 |

Изобретение относится к станкостроению, в частности к автоматическому регулированию режимов шлифования. Цель изобретения - повьшение производительности процесса шлифования за счет увеличения точности определения тепловой энергии, поступающей в заготовку. В качестве параметра, ограничивающего производительность, принимают глубину образующегося при шлифовании дефектного слоя. Осуществляют настроечный проход, непрерывно увеличивают глубину резания на настроечном проходе при определенной скорости заготовки до момента появления дефектного слоя. Измеряют в этот момент глубину резания и скорость заготовки и вычисляют удельную тепловую энергию, переходящую в заготовку. Из уравнения связи между глубиной резания и глубиной дефектного слоя определяют глубину резания на очередной и последующий проходы из условия непревыщения дефектным слоем оставшегося на обработку припуска. В качестве датчика глубины дефектного слоя используют локальный токовихревой преобразователь, а момент появления дефектного слоя распознают по скорости и амплитуде приращения сигнала датчика. 2 з.п. ф-лы, 2 ил. с S сл

35

где тС ) - множитель, учитывающий влияние геометрической формы обрабатываемой поверхности, характеризуемый параметром (радиус профиля круга, угоп раствора клина для заготовок клиновидной формы и т.п.).40

При , е- г, следовательно, из выражения (3) получим

liPjjL 2- m(2) q

о„ ()

(4)

Плотность q и время t воздействия теплового источника определяют по формулам

q Л V. tN / Ь;

г 1/V,

(5) (6)

ф Эпа/Аца коэффициент теплового воздействияj 55 Ац dP/JQ - удельная работа

шлифования, равная отношению прираше- нию мощности fj Р к

Для схем плоского и круглого шлифования т() 1 и t t. В этом случае

т - Р (я

Эцо л л , -°)

t Ь Nt 2

Таким образом, если глубина шлифования и скорость V V, заготовки на настроечном проходе известны, то по формуле (8), справедливой в момент появления дефектного слоя, можно вычислить удельную энергию, поступающую в заготовку при шлифовании, а затем использовать вычисленное значение Э .„ в уравнении

h, (t,. V) Z/ ,

(9)

где Z - припуск на обработку;

Р - коэффициент запаса по при- жогу, равный отношению оставгаегося на обраГ ОТку припуска к глубине оГ рпчурмог о дефектного слоя.

Из уравнения (9) определяют глубину t, резания на первьп проход шлифования.

Для второго прохода:

5(.

Vo) (Z - t,)/

n

Обобщая формулу (10), получим выражение для определения глубины резания на любой К-й проход (К 1) в виде:

N.(4. o) (Z - Et;)/rn . (11) 1-1

Следует отметить, что в формуле

15

ремещении датчика относительно реяьб на точность распознавания момента по явления пшифовочных дефектов. При превышении обоими параметрами порсм-о вых значений, микро-ЭВМ вырабатывает сигнал на прекращение поперечной подачи, фиксирует глубину резания (положение 1 на фиг,1) и формирует команду для устройства ЧПУ на возврат круга в исходное положение (в начало резьбовой части заготовки). Пока устройство ЧПУ выполняет эту команду, микро-ЭВМ по формуле (8) вычисля ет значение Эиа , а по формуле (9) с учетом формул (1) и (А) - (6) подсчи тывает значение глубины tj резания на первый проход, таким образом, чтобы глубина образуемого на зтом

(11) коэффициент запаса может быть 2о проходе дефектного слоя не npeBbmiaла оставшегося припуска Z, Z - t, (фиг.1), т.е. hg,

различным для разных проходов и задается исходя из требований к качеству поверхностного слоя.

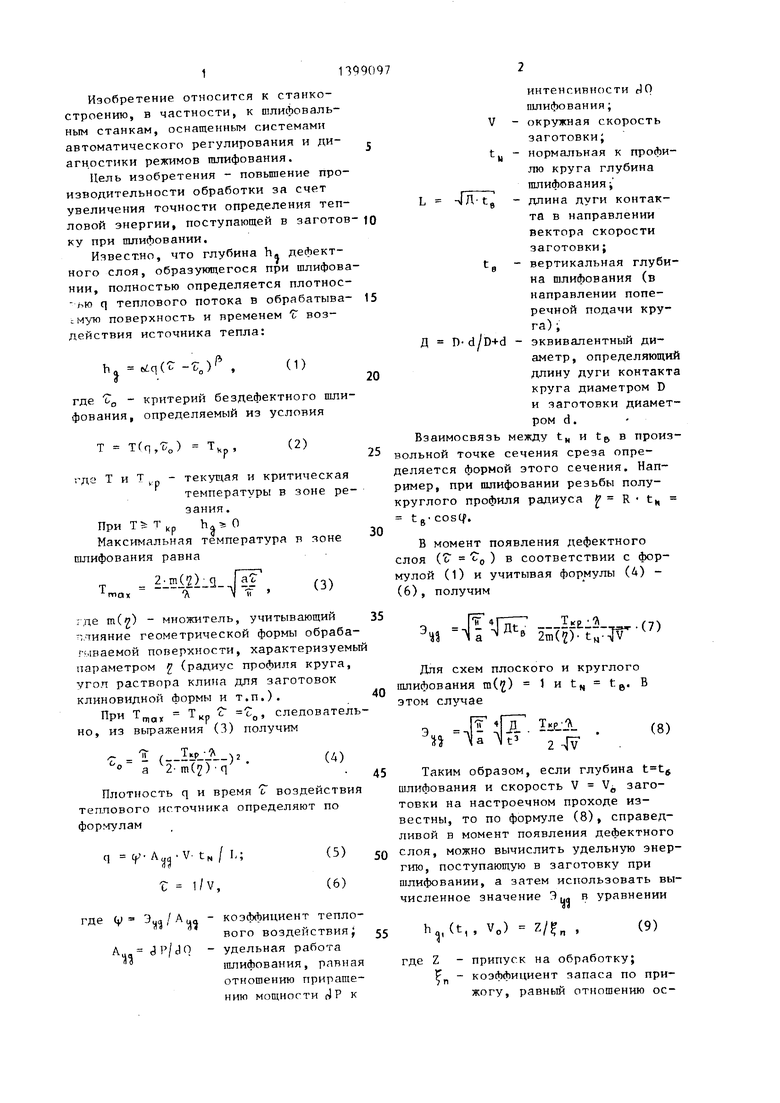

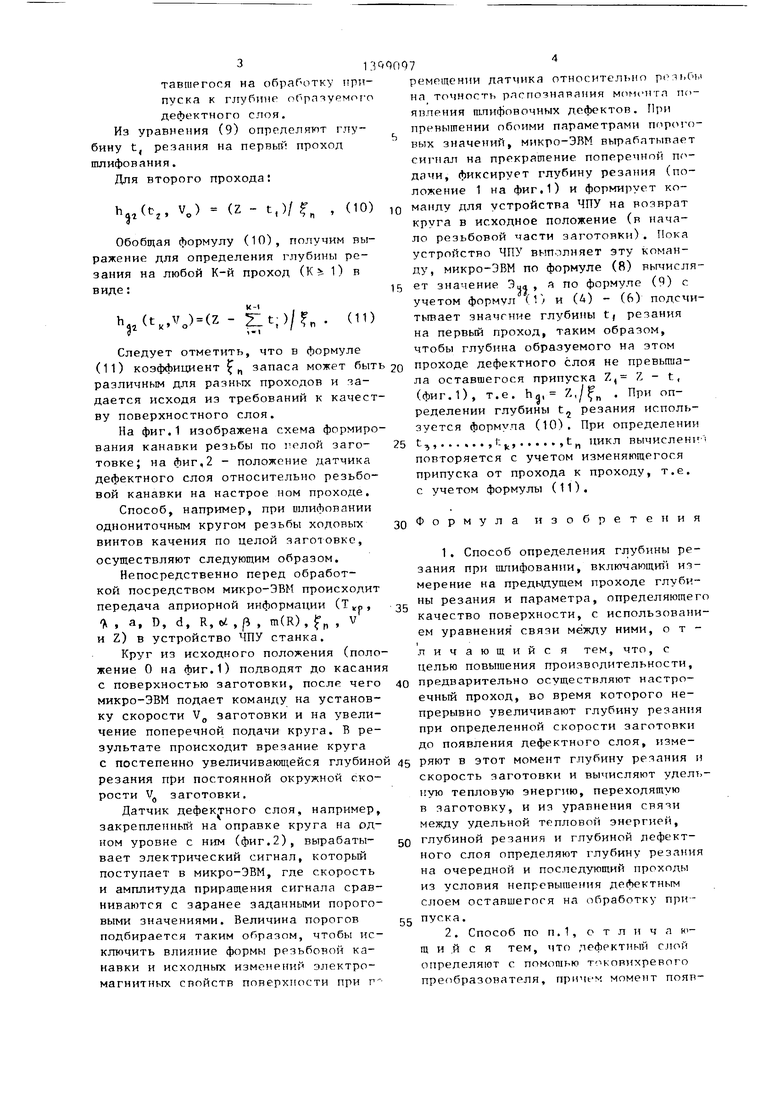

На фиг.1 изображена схема формирования канавки резьбы по пелой заготовке; на фиг,2 - положение датчика дефектного слоя относительно резьбовой канавки на настрое ном проходе.

Способ, например, при шлифовании однониточным кругом резьбы ходовых винтов качения по целой заготовке, осуществляют следующим образом.

Непосредственно перед обработкой посредством микро-ЭВМ происходит передача априорной информации (, А , а, D, d, R, Ы ,/ , m(R), f , V и Z) в устройство ЧПУ станка.

Круг из исходного положения (положение О на фиг.1) подводят до касания с поверхностью заготовки, после чего микро-ЭВМ подает команду на установку скорости VQ заготовки и на увеличение поперечной подачи круга. В результате происходит врезание круга

ределении глубины t резания используется формула (10). При определении

25 t,, чикл вычислени

повторяется с учетом изменяющегося припуска от прохода к проходу, т.е. с учетом формулы (11).

3Q Формула изобретения

1, Способ определения глубины резания при шлифовании, включающш измерение на предыдущем проходе глубины резания и параметра, определяющег качество поверхности, с использовани ем уравнения связи между ними, о т личающийс я тем, что, с целью повышения производительности, предварительно осуществляют настроечный проход, во время которого непрерывно увеличивают глубину резания при определенной скорости заготовки до появления дефектного слоя, изме35

40

С постепенно увеличивающейся глубиной 45 ряют в этот момент глубину резания

резания при постоянной окружной скорости Vj заготовки.

Датчик дефектного слоя, например, закрепленный на оправке круга на одном уровне с ним (фиг.2), вьфабаты- вает электрический сигнал, который поступает в микро-ЭВМ, где скорость и амплитуда приращения сигнала сравниваются с заранее заданными пороговыми значениями. Величина порогов подбирается таким образом, чтобы исключить влияние формы резьбовой канавки и исходных изменений электромагнитных свойств поверхности при г

10

15

ремещении датчика относительно реяьбы на точность распознавания момента появления пшифовочных дефектов. При превышении обоими параметрами порсм-о- вых значений, микро-ЭВМ вырабатывает сигнал на прекращение поперечной подачи, фиксирует глубину резания (положение 1 на фиг,1) и формирует команду для устройства ЧПУ на возврат круга в исходное положение (в начало резьбовой части заготовки). Пока устройство ЧПУ выполняет эту команду, микро-ЭВМ по формуле (8) вычисляет значение Эиа , а по формуле (9) с учетом формул (1) и (А) - (6) подсчитывает значение глубины tj резания на первый проход, таким образом, чтобы глубина образуемого на зтом

ла оставшегося припуска Z, Z - t, (фиг.1), т.е. hg,

ределении глубины t резания используется формула (10). При определении

t,, чикл вычислени

повторяется с учетом изменяющегося припуска от прохода к проходу, т.е. с учетом формулы (11).

Формула изобретения

1, Способ определения глубины резания при шлифовании, включающш измерение на предыдущем проходе глубины резания и параметра, определяющего качество поверхности, с использованием уравнения связи между ними, о т личающийс я тем, что, с целью повышения производительности, предварительно осуществляют настроечный проход, во время которого непрерывно увеличивают глубину резания при определенной скорости заготовки до появления дефектного слоя, изме5

0

скорость заготовки и вычисляют удел1,- пую тепловую энергию, переходящую в заготовку, и из уравнения связи между удельной тепловой энергией,

глубиной резания и глубиной дефектного слоя определяют глубину резания на очередной и последующий проходы из условия непревышения дефектным слоем оставшегося на обработку приnyf-xa.

ления дефектного слоя определяют при достижении скоростью и амплитудой приращения сигнала пороговых значений.5

10

ГГ 4ПГ Tiy, -Л 1а Itfz:

--Т - эквивалентный диаметр, определяющий длину ду(риз. /

I1

-А Ч V.

ги контакта круга диаметром D и заготояки диаметром d; температура структурно- фазовых превращений; температуропроводность обрабатываемого материала;

теплопроводность обрабатываемого материала; глубина резания на настроечном проходеi скорость заготовки на настроечном проходе.

| Способ поддержания мощности шлифования и устройство для его осуществеления | 1976 |

|

SU650794A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-30—Публикация

1986-09-08—Подача