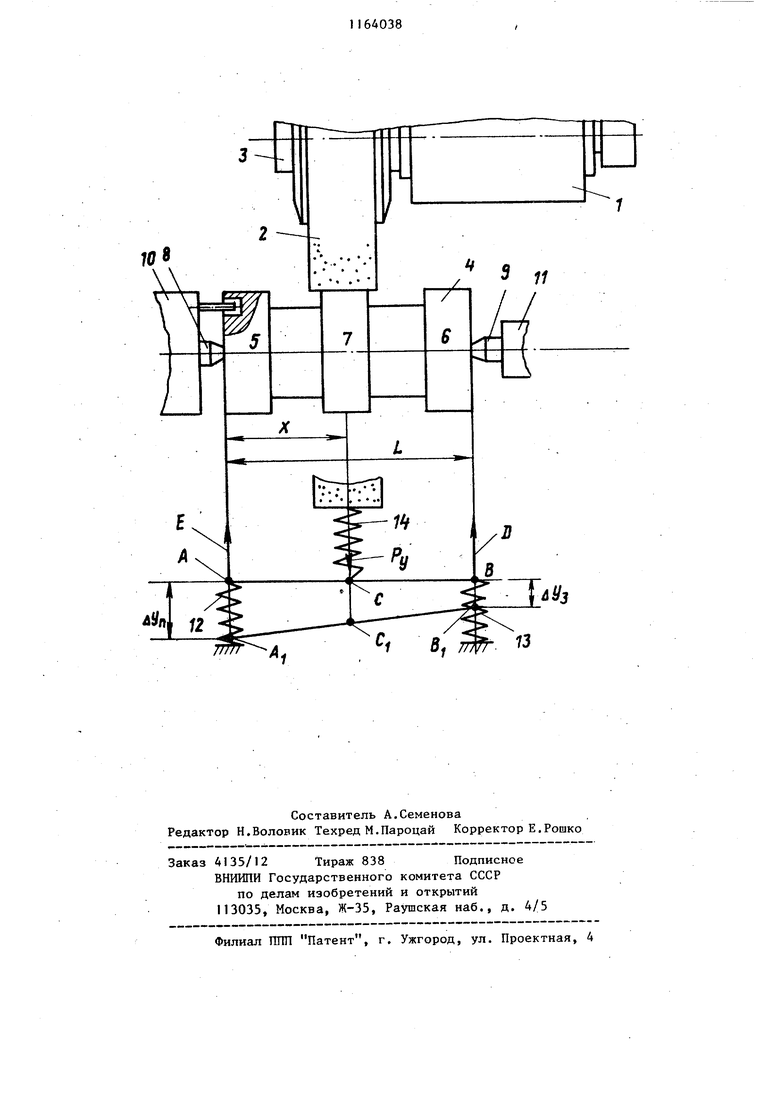

Изобретение относится к станкостроению и может быть использовано в цикле работы металлорежущего станка с управлением от микро-ЭВМ. Цель иэобрь.ения - расширение тех нологических возможностей путем опре деления жесткости конкретного узла шлифовального станка. На чертеже изображена схема системы СШЩ до и после деформации. На схеме частично изображена шлифовальная бабка I с шлифовальным кру гом 2, смонтированным на шпинделе 3 шлифовальной бабки. Контрольная оправка 4, общая длина которой L , снабжена тремя поясками 5-7. Пояски 5 и 6 расположены по концам оправки а поясок 7 - на расстоянии X от левого торца оправки.Контрольная оправка крепится в центрах 8 и 9, установленных соответственно в шпинделе 10 передней бабки и в пиноли 1 задней бабки. Кроме того, на деформационной схе ме изображены условная пружина 12, .жесткость которой i равна суммарной жесткости упорного центра 8 передней бабки относительно станины, условная пружина 13, жесткость которойjj равна суммарной жесткости упорного центра 9 задней бабки относительно станины, условная пружина 14, жесткость которой j равна суммарной жесткости шпинделяшлифовальной.бабки относительно станины, ..расстояние X от левого торца контрольной оправки 4 до середины шлифовального круга в мм, длина L- контрольной оп равки в мм, радиальная составляющая Р силы шлифования, возникающая в процессе резания в кгс. Контрольная оправка 4 имеет высокую жесткость, т.е. деформацией такой оправки при расчетах можно пренебречь. Кроме того, для автоматического осуществления предлагаемого способа станок оснащают системой числового программного управления (ЧПУ) с мик ро-ЭВМ, датчиком контроля радиальной силы шифозания, преобразователем измерительным линейных перемеще ний (ПИЛП) и прибором активного кон троля размеров (1НК)(не показаны). Способ осуществляется следующим образом. Для определения жесткости отдель ных узлов станка устанавливают в ег а2 центре контрольную оправку 4 и в автоматическом цикле шлифуют ее в точках А, С и В таким образом, чтобы в гшоп,ессе шлифования радиальная сила rij шлифования была величиной постоянной ( const). Известно, что в процессе шлифования путь 5 ц , пройденный шлифовальной бабкой, равен снятому при шлифовании припуску П на сторону и величине деформации лУ которая возникает от радиальной силы Гц. При шлифовании, например, пояска 7 контрольной оправки в точке С путь, пройденный шлифовальной бабкой, контролируется ПИЛП, а снимаемый с оправки припуск контролируется ПАК. Информация с ПИЛП, ПАК и датчика контроля радиальной силы постоянно в процессе шлифования поступает в микро-ЭВМ системы ЧПУ. Как только в процессе шлифования стабилизировалась радиальная сила Ру , то ЧПУ в каком-то промежутке времени, задаваемом программой, определяет и запоминает значения пути 5(; , пройденного шлифовальной бабкой, припуска Пр , сопшифованного с пояска 7, и силы Р(. . По этой информации ЧПУ определяет жесткость системы СПИД в точке С по формуле , Jc q -П .. С с Аналогично, при шлифовании поясков 5 и 6 в точках А и В ЧПУ запоминает значения 5д и П SB иГТв, а также значения Ру, по величинам которых ЧПУ автоматически определяет жесткость системы СПИД в точках А и В по формулам: А А 5в-Пв .Под действием силырм при шлифовании пояска 7 контрольной оправки в точке С в точках А и Б возникнут реакции: EP,(l.-Xl/L U х/Ь. Под воздействием силы Ру пружина 14 деформируется на величину Уц Ру/L, под воздействием реакции Е пружина 12 деформируется на величину , а под воздействием реакции D пружина 13 деформируется на величину ,I5/j,, 3 где дТ( ,л.„,лУ - суммарные деформаци гаггинделей шлифоваль ной, передней и зад ней бабок относител но станины; JuiJnJ жесткость шлифоваль ной, передней и эад ней бабок относител но станины. Суммарная деформация СПВД в точке CAYj. при шлифовании пояска в точке С в соответствии со схемой деформации равна ,)(-Ц) Следовательно, жесткость, СПИД в точке С при шлифовании пояска 7 в точке С равна ;.--L- (О l.4l(ii:lf ., ju Lv bU 1 При шлифовании пояска 5 в точке А , когда X 0 жесткость СПИД равнаь- - « ьГ При шлифовании пояска 6в точке В , когда У L , жесткостьСПИД рав«а , ( J JB-TT-ГГ-. (3) /j.Vj, 384 Совместное решение уравнений (1), (2) и(3) позволяет определить, чтоу2 II (1 Уравнения (4), (5) иC6J,предварительно .рассчитанные, .хранятся в памяти системы ЧПУ станка, и поэтому как только ЧПУ определило в процессе шлифования j А I 8 И j с и запомнило их значения, эти значения подставляются в хранящиеся в его памяти формулы (4), (5) и (6) и ЧПУ определяет автоматически |ц значения которых совместно с аналогичными значениями j у , j j з полученными на заводе-изготовителе станка для нового станка, выводятся на дисплей системы ЧПУ. Сравнивая соответствующие жесткости нового и действующего станка, судят об изменении жесткости соответствующего узла, что позволяет быстро найтр место неисправности станка в шлифовальной, задней или передней бабках и предотвра тить появление брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ круглого шлифования | 1983 |

|

SU1096083A1 |

| Способ круглого шлифования | 1985 |

|

SU1255398A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 2014 |

|

RU2568553C1 |

| Способ определения жесткости системы "СПИД" круглошлифовальных станков | 1981 |

|

SU986726A1 |

| Способ шлифования с автоматическим регулированием поперечной подачи | 1987 |

|

SU1450978A1 |

| Станок с числовым программным управлением | 1978 |

|

SU699740A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Механизм поперечных подач круглошлифовального станка | 1978 |

|

SU747705A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

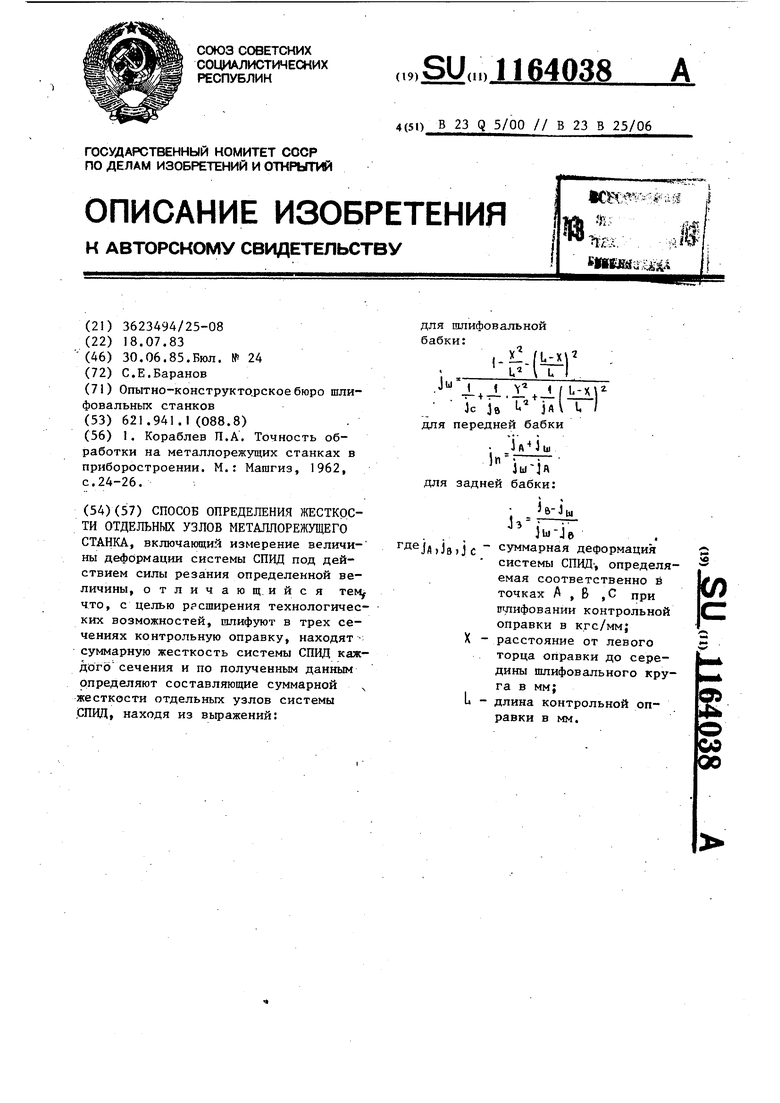

СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКрСТИ ОТДЕЛЬНЬК УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА, включающий измерение величины деформации системы СПИД под действием силы резания определенной величины, отличаю щ. и йся Tei что, с целью ррсширения технологических возможностей, шлифуют в трех сечениях контрольную оправку, находятсуммарную жесткость системы СПИД каждого сечения и по полученным данным определяют составляющие суммарной жесткости отдельных узлов системы СПИД, находя из вьфажений: для шлифовальной бабки: -Ь-{ 4-+-i.+-ifiiiip -fbiil JA I, 1 ic je JA для передней бабки . iu-JA для задней бабки: IB-JW ьb-Je с суммарная деформация S системы СПИД , определяемая соответственно в точках А , В ,С при шлифовании контрольной оправки в кгС/ММ} X расстояние от левого торца оправки до середины шлифовального круга в мм; L - длина контрольной оправки в мм. о со 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кораблев Л.А | |||

| Точность обработки на металлорежущих станках в приборостроении | |||

| М.: Машгиз, 1962, с.24-26. | |||

Авторы

Даты

1985-06-30—Публикация

1983-07-18—Подача