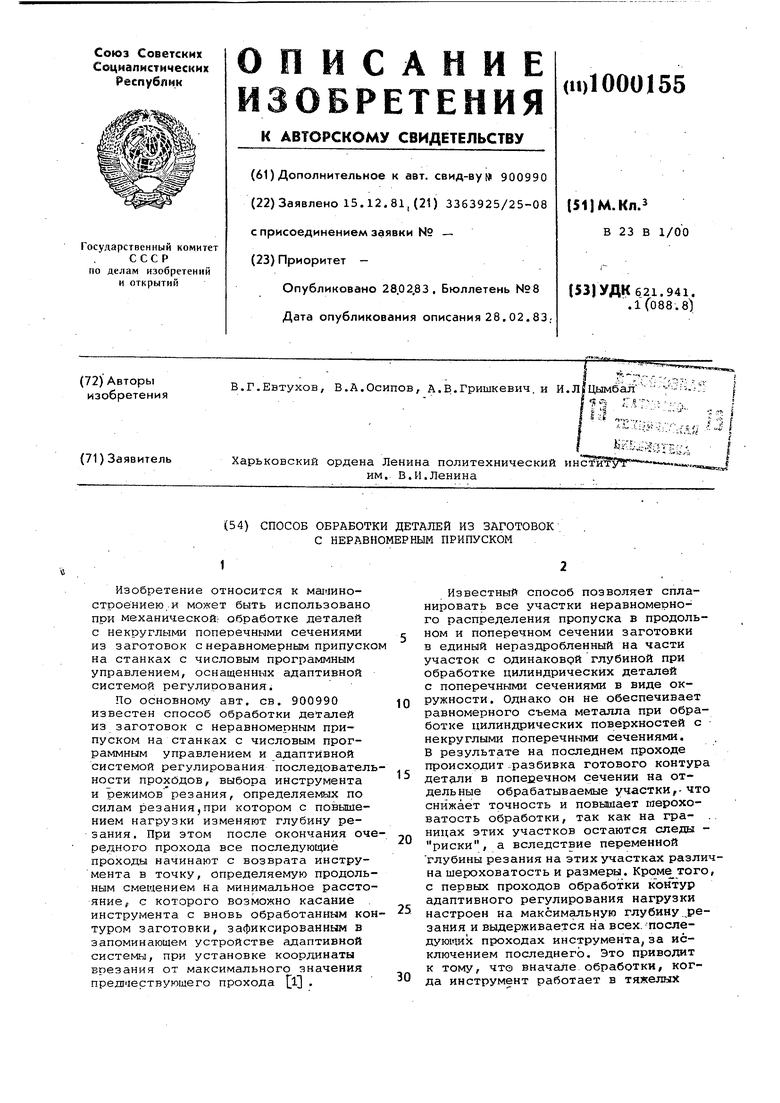

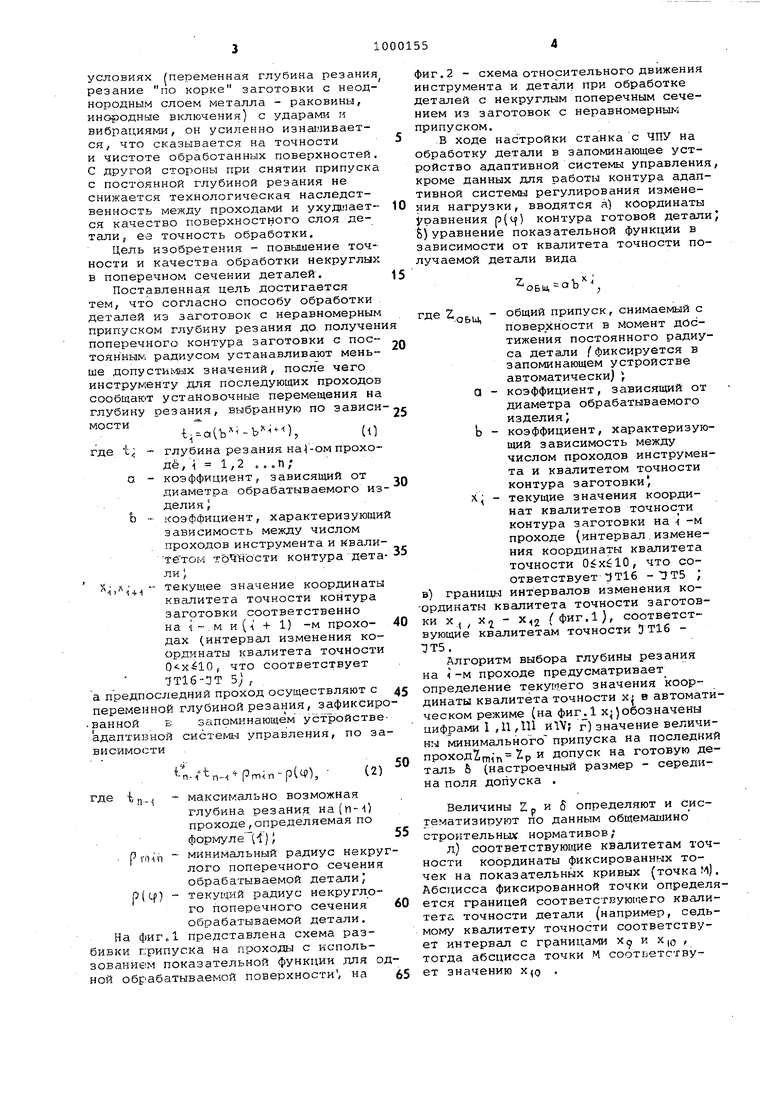

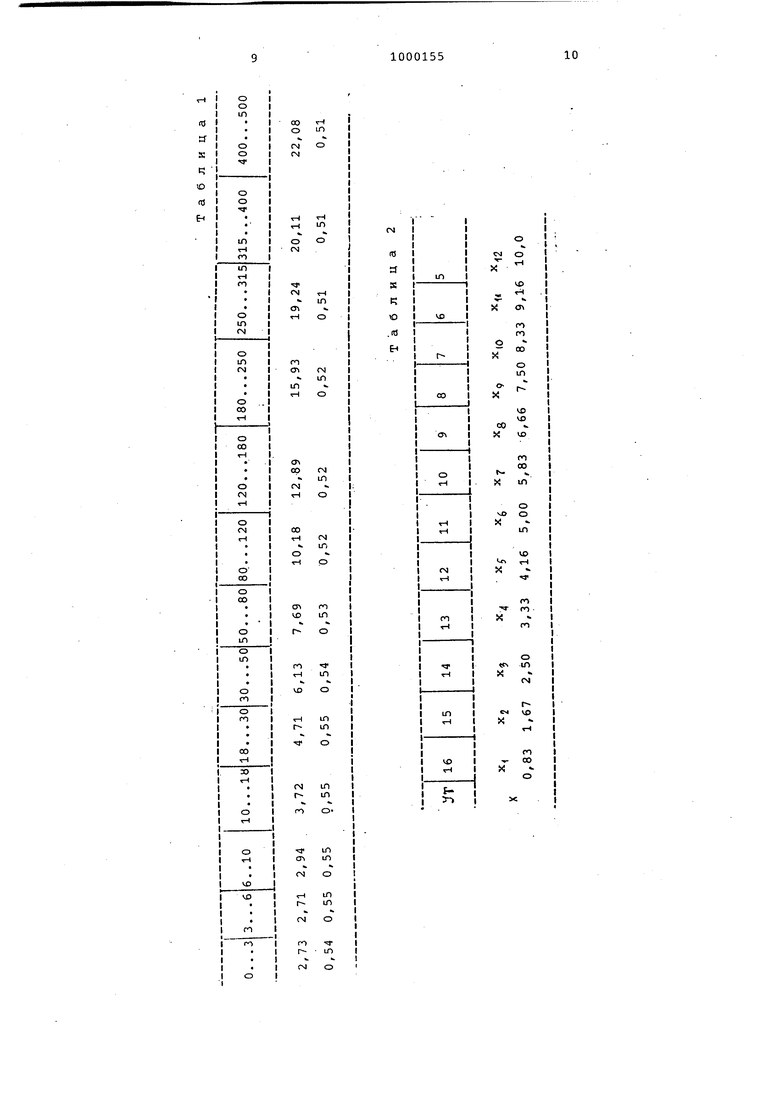

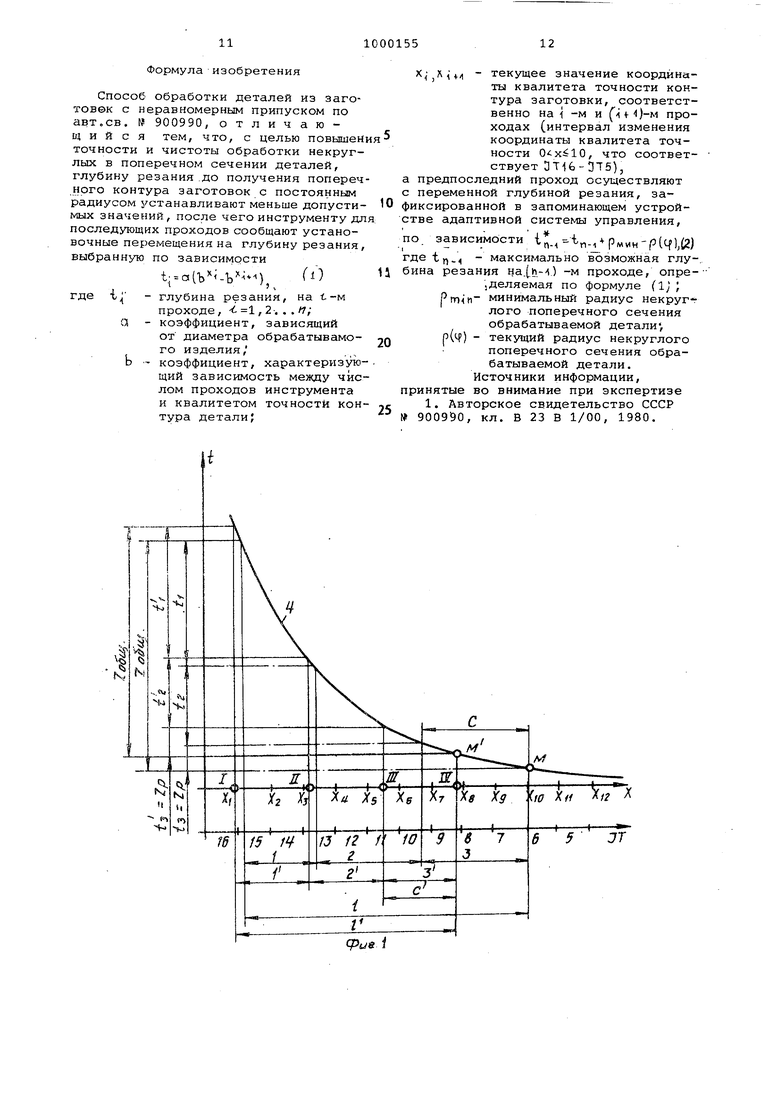

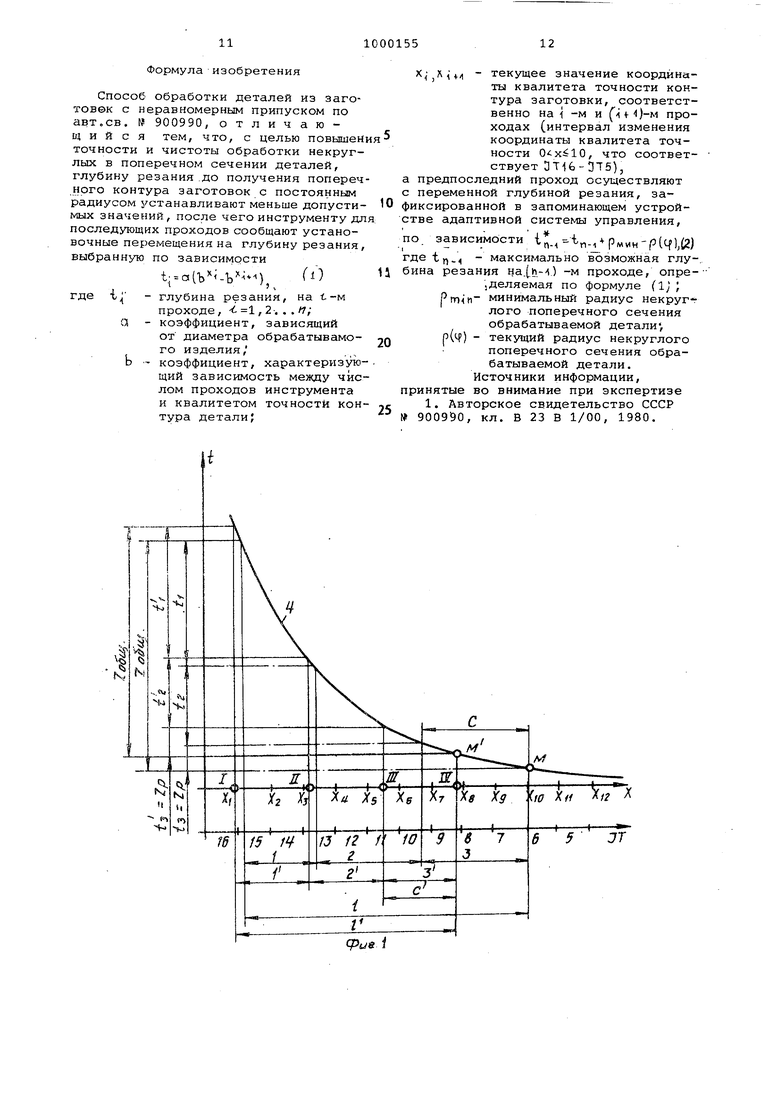

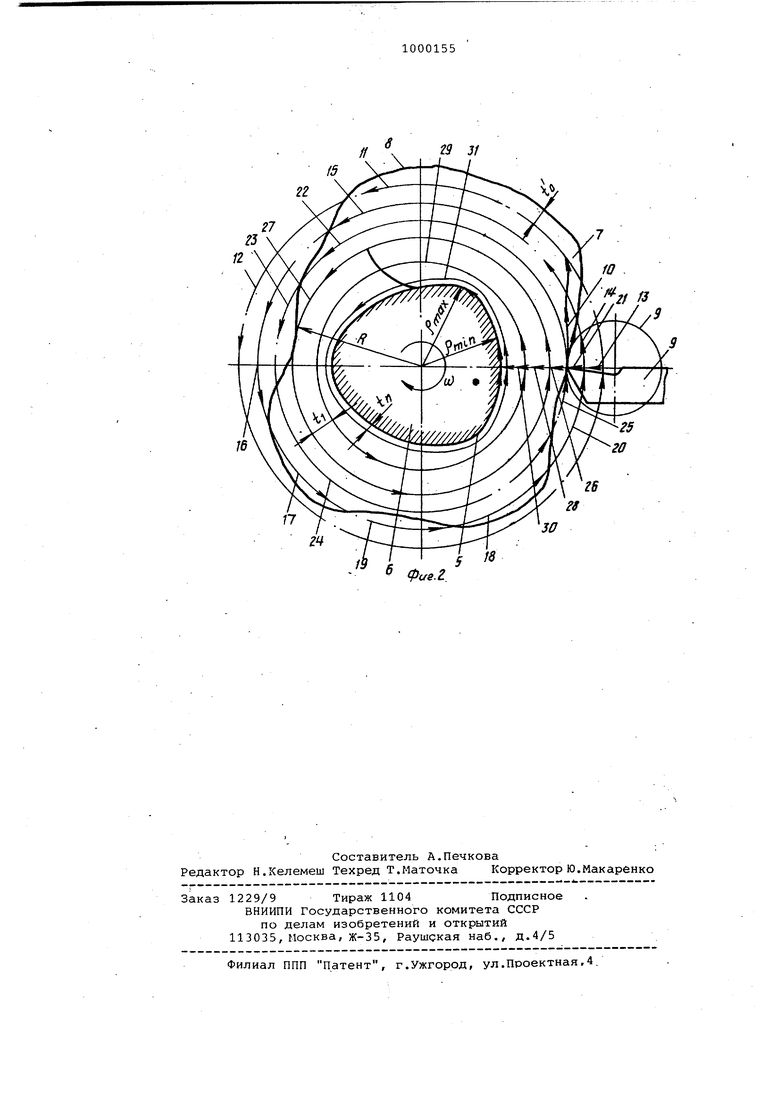

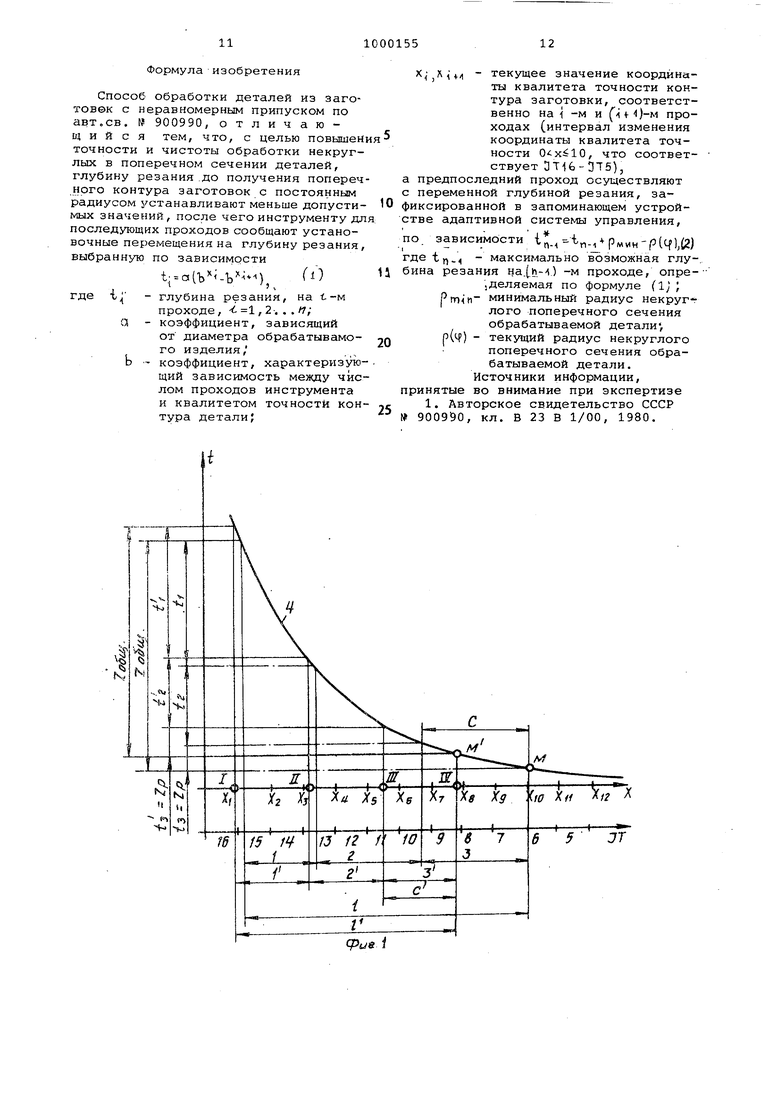

условиях (переменная глубина резани резание по корке заготовки с неод нородным слоем металла - раковины, инородные включения) с ударами и вибрациями, он усиленно изнаьчивается, что сказывается на точности и чистоте обработанных поверхностей С другой стороны при снятии припуск с постоянной глубиной резания не снижается технологическая наследственность между проходами и ухудьчает ся качество поверхностного слоя детали, еа точность обработки. Цель изобретения - повышение точности и качества обработки некруглык Б поперечном сечении деталей. Поставленна.я цель достигается тем, что согласно способу обработки деталей из заготовок с неравномерным припуском глубину резания до получен поперечного контура заготовки с постояннык радиусом устанавливают меньше допусти чфлх значений, после чего, инструменту для последующих проходов сообщают установочные перемещения на глубину резания, выбранную по зависи мости V X t-aib -b), (О где t;, - глубина резания HaV-OM проходе, i 1,2 ...п; а - коэффициент, зависящий от диаметра обрабатываемого из делия J b - коэффициент, характеризующи зависимость между числом . проходов инструмента и квали teTOM то Ности контура дета ли, текущее значение координаты квалитета точности контура заготовки соответственно на i-, м и(-( + 1) -м проходах (интервал изменения координаты квалитета точности O xilOf что соответствует ITie-HT 5j f а предпоследний проход осуществляют с переменной глубиной резания, зафиксир .ванной Б запоминающем устройстве адаптивной системы управления, по за висимости -n-it.(tP), где in. максир/ ально. возможная глубина резания на(п-1) проходе,определяемая по формул ) J минимальный радиус некруг лого поперечного сечения обрабатываемой детали) Р(Ц) текущий радиус некруглрго поперечного сечения обрабатываемой детали. На фиГо представлена схема разбивки припуска на проходы с использованием показательной функции .для од ной обрабатываемой поверхности, на фиг. 2 - схема относительного движения инструмента и детали при обработке деталей с некруглым поперечным сечением из заготовок с неравномерным припуском. в ходе настройки станка с ЧПУ на обработку детали в запоминающее устройство адаптивной системы управления, кроме данных для работы контура адаптивной системы регулирования изменения нагрузки, вводятся а) координаты Уравнения р(() контура готовой детали J &)уравнение показательной функции в зависимости от квалитета точности получаемой детали вида , аЪ общий припуск, снимаемый с поверхности в момент достижения постоянного радиуса детали фиксируется в запоминающем устройстве автоматически) ) коэффициент, зависящий от диаметра обрабатываемого изделия, коэффициент, характеризующий зависимость между числом проходов инструмента и квалитетом точности контура заготовки, текущие значения координат квалитетов точности контура заготовки на -с -м проходе (интервал.изменения координаты квалитета точности , что соответствует tJTle , в) границы интервалов изменения коОрдинаты квалитета точности заготовки х х - (Фиг.1), соответствующие квалитетам точности 3Т16 . Алгоритм выбора глубины резания на -м проходе предусматривает определение текущего значения кооринаты квалитета точности xj в автоматическом режиме (на фиг.1 х)обозначены цифрами 1 ,11 ,П1 f) значение величины минимального припуска на последний роход7,п1,г, Хр и допуск на готовую деаль 6 (настроечный размер - середиа поля допуска . Величины Z р и S определяют и сисематизируют по данным общемашино троительных нормативов; д) соответствующие квалитетам точости координаты фиксированных тоек на показательных кривых (точкам). бсцисса фиксированной точки определятся границей соответствующего квалиета точности детали (например, седьому квалитету точности соответствут интервал с границами X(j, и X|f , огда абсцисса точки М соответствут значению . Перечисленные в пунктах а, б, в, гид данные являются исходными для алгоритма выбора глубины резания, в соответствии с которым в автоматиче ком режиме назначаются величины ус тановочных перемещений инструмента на необходимую глубину резания, т.е. число проходов инструмента фун ционально связано с квалитетом точности детали. Так как глубина резания на л -м проходе может быть представлена как .. -7 . -7 л 14-- где 2ij - припуск под Обработку, ос-. тавшийся после предшествуючег о (1-1)-го прохода; Z(i+i)- припуск, который останется после выполнения i -го прохо да с глубиной резания tj / V; „ . V . 1 Причем г.- aVS Z ab-- i , то,следовательно, м -а(). В процессе обработки детали Фиг. после запоминания размеров заготовк соответствующих пocтoяннo ry радиусу ,oeuj,, происходит разбивка общего припуска Z. 05Ц на проходы 1 - 3. С этой целью2.оец) откладывается по ко ординате снимаемого припуска t от ф фиксируемой точки М на показательно функции 4 и по координате квалитета точности X определяется длина участ и. Затем от точки М откладывается значение наименьшего припуска на последний проход 2 п, п 2. р и опре деляется цена деления проход ов С, п которой и происходит разбивка припуск на 1-3 проходы с глубиной резания tj, t и t соответственно. Длина отрезка, соответствующая первому проходу, оказалась меньше С, т.е. отношение 1/С имеет не целочисленное значение. В связи с этим фиксированная точка М сдвигается в сторону уменьшения цены деления до значения С в точку М , для кото рой отношение В/С - целочисленное. При этом происходит перераспределение припуска Z06цня проходы 1-3 с глубинами резания tl, , ni COOTветственно (ta t- 2,p . Координата квалитета точности х при определе нии числа проходов пазбивается точка ми (ЦИФРУ ,И , П1 flVj, значение ко-торых отличается от значений границ квалитетов х, , 2 1 Значения х в этих точках соответствуют значения , необходимым для определения глубины-реэ ания i на 1 -м проходе по формуле . .При этом различная кривизна криво (различные значения коэфЛициентов qи Ъ ) обеспечивает разное число проходов с соответствуюмей глубиной резания. В результате теоретических и экспериментальных исследований получе.ны значения коэффициентов а и Ъ табл,1 и границ интервалов координат точности X (табл.2) для всех тринадцати интервалов диаметров 0...500 мм. Контур 5 (фиг.2) некруглого попег речного сечения цилиндрической детали 6необходимо получить из заготовки 7с неравномерным припуском, контур которой задан кривой 8. Обработка детали ведется режущим инструментом 9, в качестве .которого может быть использован как лезвийный инструмент резец, фреза,так и абразивный, например шлифовальный круг или брусок. При этом заготовке сообщается вращение СО , а инструменту - продольная подача вдоль поверхности детали и подачи на врезание (глубину резания), управляемая контуром адаптивного регулирования изменения нагрузки. В начале обработки режущий инструмент 9 совершает путь резания (сплошная линия) по траектории 10 врезания до заданной в контуре адаптивного управления изменением нагрузки глубины резания -{. , меньше допустимой для данных условий работы, облегчая процесс резания на первых проходах. При превышении нагрузки на инструмент механизм адаптивного регулирования нагрузки, настроенный на. глубину ig , отводит инструмент от детали, копируя контур заготовки 8, а при постоянном радиусе контура заготовки или его уменьшению (снижении припуска) , что соответствует уменьшению нагрузки на привод станка, инструмент переходит в движение 11, описывая окружность вследствие вращения заготовки. Когда нагрузка на привод станка снизилась до нуля (t 0), инструмент переходит в движение холостого хода 12 (штрихпунктирная линия), являющаяся продолжением движения резания 11, т.е. движение окружности с тем же радиусом. Все это время в запоминающем устройстве механизма адаптивного управления станком фиксируется вновь полученный контур заготовки. После обхода всегю поперечного контура детали инструментом и окончания обработки в продольном направлении осуществляется новый цикл движений инструмента. Он начинается .с движения врезания 13 на глубину резания i, отложенную от максимального значения поперечного сечения заготовки на предшествующем проходе. . После этого движения идут в той же последовательности, что и в первом цикле, однако им предшествует холостой подход 14-15-16. В местах встречи инструмента с контуром заготовки 8при замыкании обхода всего попег речного сечения осуществляется периодическое резание 17 и 18 и холостые хода ,между ними 19 и 20. Дальнейшие движения осуществляют ся -в той же последовательности, что и в предьвдущих двух циклах; 21-22-23 24-25. После очередного врезания 26 с глубиной tp движение резания 27 впер вые в этом примере идет без разрывов холостыми ходами вдоль всего поперечного контура заготовки, т.е. заготовка в поперечном сечении имее вид окружности - постоянный радиус R, Это сразу фиксируется в запоминающем устройстве, вызывается к работе алгоритм выбора глубины резаНИН (показательная функция на фиг.2 обозначена цифройY) , описанный выш Дальнейшая обработка осуществляется с уменьшающимися глубинами резания -t., t 2 ft оторые фоксируются в запоминающем устройстве системы. Глубина резания t, установленная дл выполнения последующего прохода по формуле (1), может быть больше t , так как здесь уже условия резания о легчены; снимаемый слой металла одроден без различных включений и раковин о Обработка соответствует обычному точению цилиндрических валов: врезание 28 и движение резания 29 с глубиной {. и т.д. соответственно С глубинЕШи резания t, tj - t в завискмостн от числа проходов (квалитета точности детали) . При достижении остаточного припус-ка и на заготовке значений Pm-in - n-i -где R (.(..j. радиус заготовки перед предпоследним проходом рпмп минимальный радиус поперечного сечения обрабаты ваемой детали , что соот ветствует обработке в ос тавшиеся два прохода, гд величины i и1 соответственно глубина резания на(п-)-м и п-м проходах уже определены по формуле (Д/ и зафиксирова в запоминающем устройств адаптивной системы управ ления станком, глубина . резания на предпоследний (П I) проход перераспределяется по зависимости п- t + ((). где i. - максимально возможная глубина резания на (и--1)-м проходе, определяемая по формуле (1), Pmin- минимальный радиус некруглого поперечного сечения обрабатываемой детали, p(cf)- текущий радиус некруглого поперечного сечения обрабатываемой детали десь p/V) уравнение поперечного сече ния некруглой детали, заданное в полярных координатах) . Таким образом, на предпоследнем роходе инструмент перемещается посе движения врезания 30 на глубину определенную по уравнению (1) , по зависимости (2)1. , что оответствует движению 31 по эквидистанте контура готовой детали, отстояей от; последней на величину i.(фиг.1), определенную по формуле fl ,. результате предпоследний проход существ; яется с переменной глубиной, езания tn-i В итоге на последнем проходе инструмент работает с постоянной глубиной резания, обработка ведется на сплошном (нераздробленном на части) участке поперечного контура детали с постоянным/минимальным1йзносом инструмента. Это дает возможность при прочих неизменных режимах резания получить более высокую точность и качество обработанных поверхностей. Обработка детали ведется и до конца (до получения требуемой точности и Качества поверхностей) на одном станке, что экономит оборудование и сокращает время на обработку. В результате использования предла-гаемого способа стали возможной обработка деталей с любыми по форме не-i круглыми поперечными сечениями как , внутренних,так и наружных цилиндрических поверхностей. Формула изобретения Способ обработки деталей из заготовек с неравномерным припуском по авт.св, № 900990, отличающийся тем, что, с целью повышен точности и чистоты обработки некруглых в поперечном сечении деталей, глубину резания .до получения попереч .ного контура заготовок с постоянным радиусом устанавливают меньше допусти мых значений, после чего инструменту дл последующих проходов сообщают установочные перемещения на глубину резания выбранную по зависимости .}, I % где - глубина резания, на t-м проходе, -t 1,2-. . ./7; а - коэффициент, зависящий от диаметра обрабатывамого изделия/ Ь - коэффициент, характеризую щий зависимость между чис лом проходов инструмента и квалитетом точности кон тура детали; текущее значение координаты квалитета точности контура заготовки, соответственно на -1 -м и проходах (интервал изменения координаты квалитета точности , что соответствует DTiG-DTS), редпоследний проход осуществляют еременной глубиной резания, засированной в запоминающем устройе адаптивной системы управления, . зависимости il.-i,,. (f;) tr,. - максимально возможная глу-. а резания ) -м проходе, опре1деляемая по формуле (1) , РПГЦМ минимальный радиус некруглого поперечного сечения обрабатываемой детали, р(Ч) - текущий радиус некруглого поперечного сечения обрабатываемой детали. Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР 00990, кл. В 23 В 1/00, 1980.

fS

22

7

17

гч

26

гг

30

/8

.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей из заготовок с неравномерным припуском | 1980 |

|

SU900990A1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Способ обработки цилиндрической детали с многогранным поперечным сечением | 1981 |

|

SU1009726A1 |

| Способ обработки некруглых профилей | 1987 |

|

SU1706779A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

| Способ обработки контурных поверхностей | 1986 |

|

SU1393546A1 |

| Устройство адаптивного управления работой шлифовального станка | 1977 |

|

SU707787A1 |

| ВСЕСОЮЗН.АЯ |?1Д1ЕН!И04Й^ПНЕСЙАЯ I. ^---НСТЕКЛ | 1973 |

|

SU381199A1 |

| Способ ограничения вибраций технологической системы | 1986 |

|

SU1500995A1 |

Авторы

Даты

1983-02-28—Публикация

1981-12-15—Подача