Изобретение относится к обработке металлов давлением, а именно к прокатному производству.

Цель изобретения - увеличение выхода годного путем уменьшения концевой обрети и повышение качества проката путем снижения брака по анизотропии механических свойств.

Способ получения проката включает формирование литой заготовки и дальнейшую ее деформацию. Литую заготовку формируют свободной от центральной ликвационной зоны в два этапа: сначала отливают предварительный слиток в форме полого цилиндра, затем разделяют его на слитки под деформацию, боковые грани которых образуют плоскостями, проходящими через ось предварительного слитка, верхнюю и нижнюю грани - наружной и внутренней образующими предварительного слитка, и обжимают, задавая слиток в деформирующий инструмент выпуклостью вверх.

При отливке полого слитка на первом этапе за счет улучшения условий охлаждения и кристаллизации достигается получение более мелкозернистой структуры литого металла. Поэтому при дальнейшей прокатке требуется меньше проходов для измельчения литой структуры, следовательно, уменьшается утяжка концов раската, увеличивается выход годного. Кроме того, за счет получения более мелкозернистой равномерной структуры полого слитка уменьшается анизотропия механических

сл ел

4

со со оо

ко

свойств вдоль и поперек волокон проката. Коэффициент анизотропии Ка приближается к единице:

где UR - предел прочности поперек

волокон;

(Jg - предел прочности вдоль ВОЛО кон.

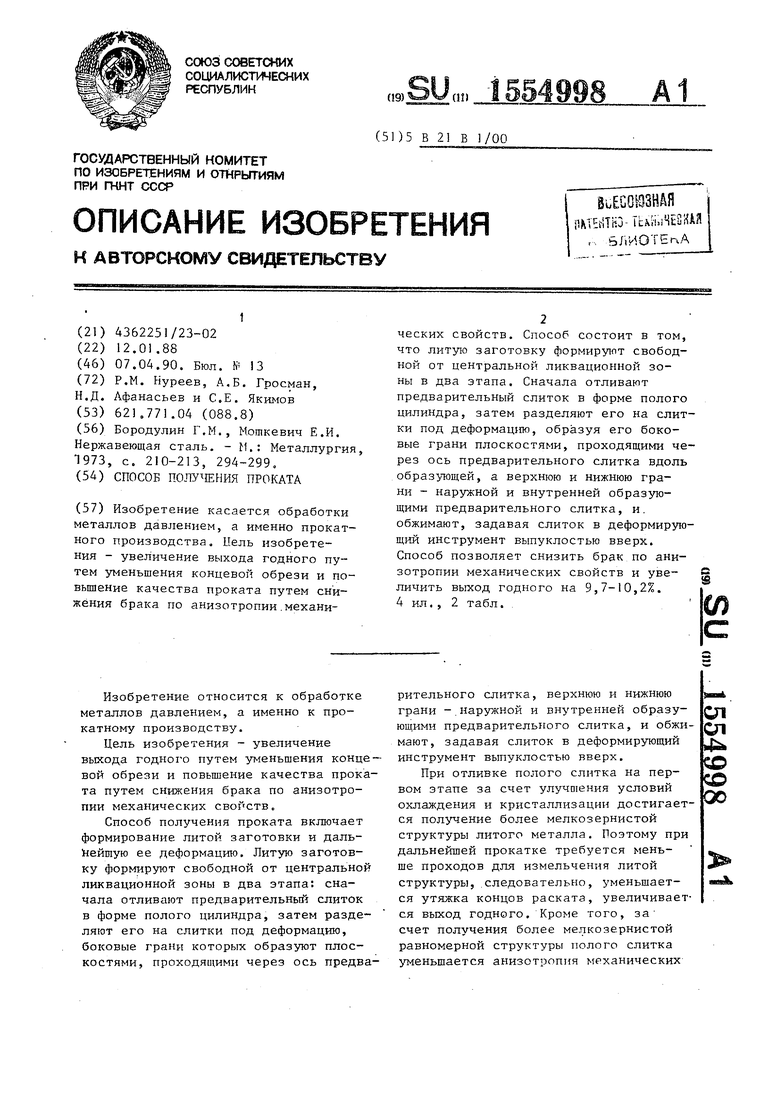

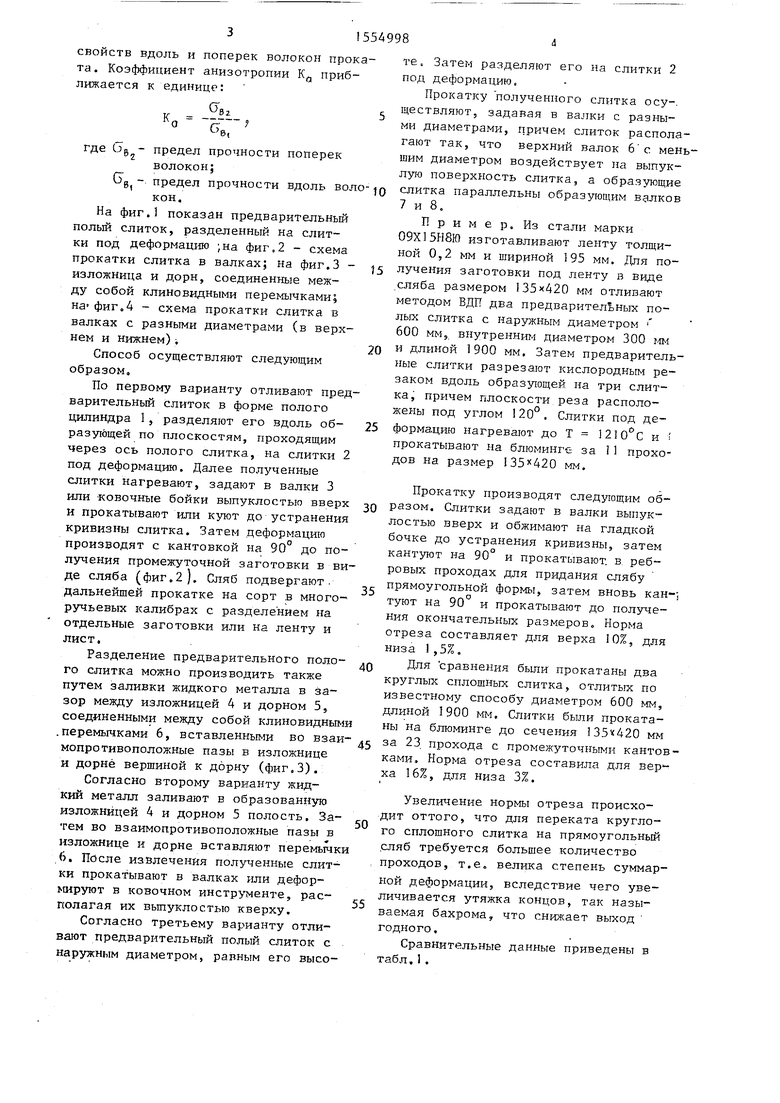

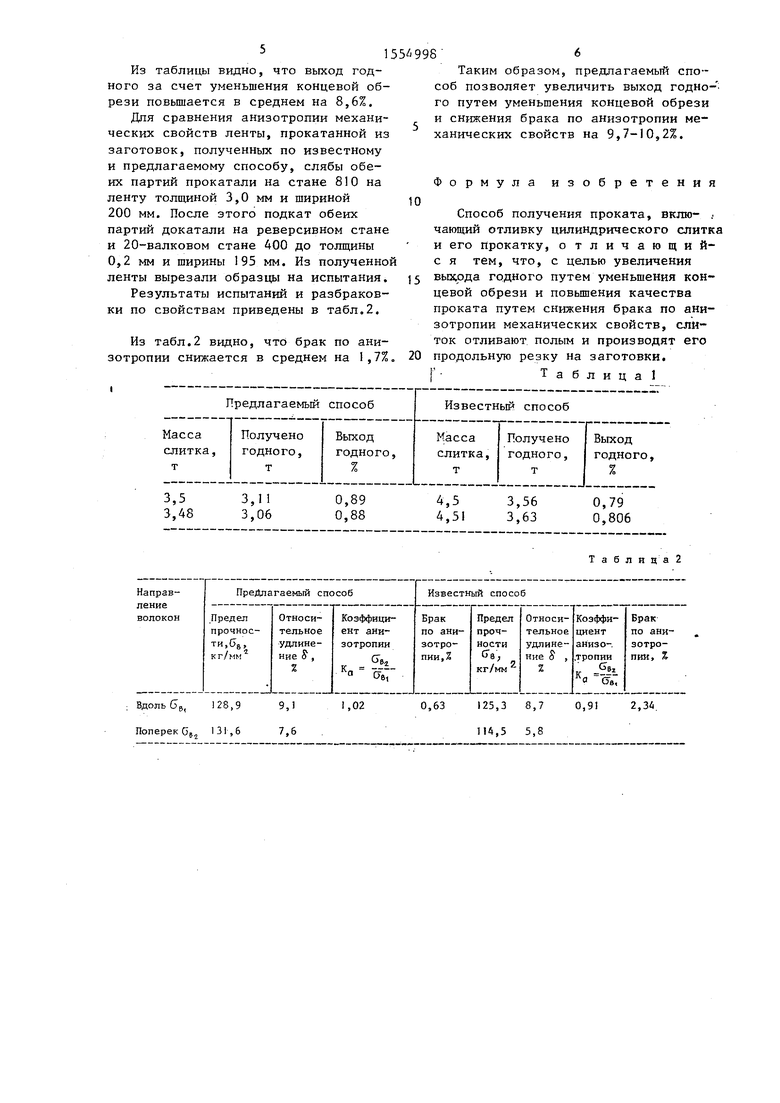

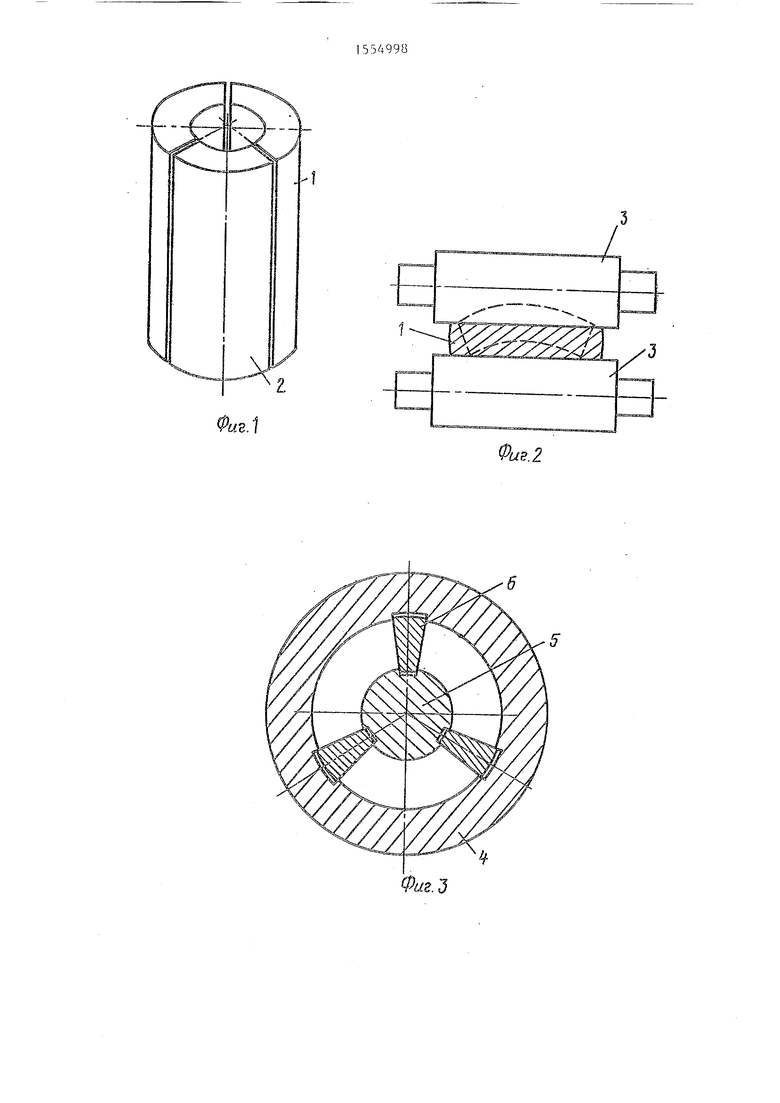

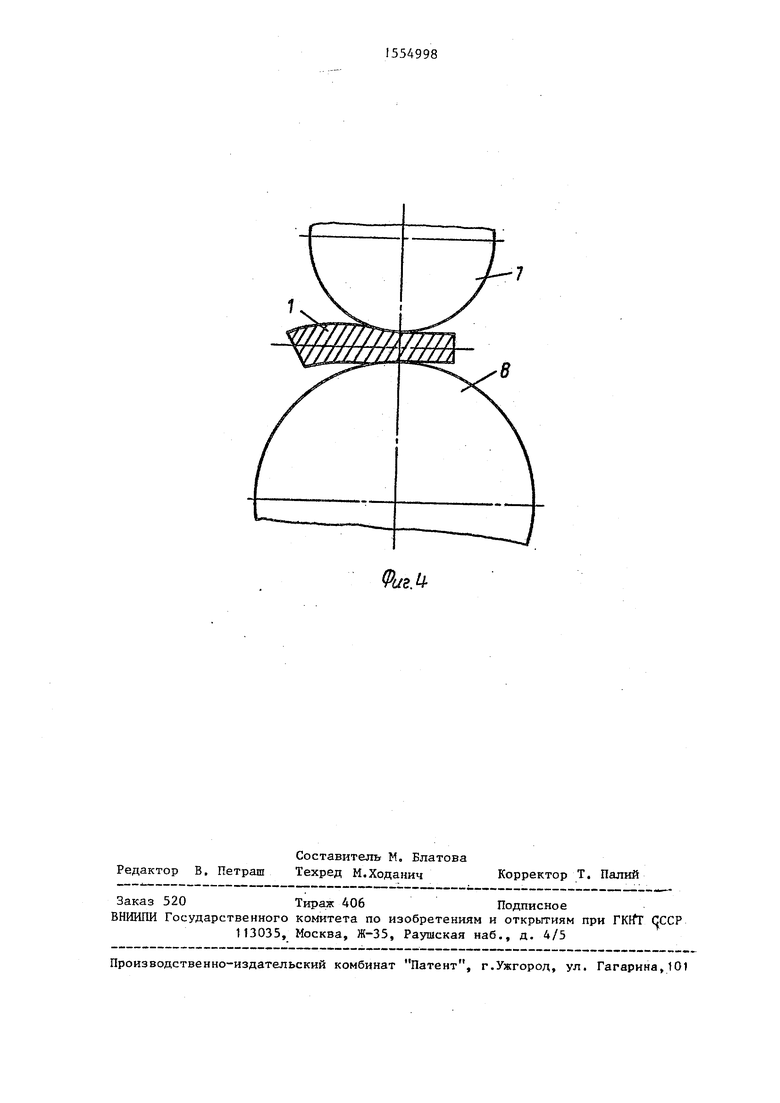

На фиг.1 показан предварительный полый слиток, разделенный на слитки под деформацию ;на фиг.2 - схема прокатки слитка в валках; на фиг.З - изложница и дорн, соединенные между собой клиновидными перемычками; на- фиг.4 - схема прокатки слитка в валках с разными диаметрами (в верхнем и нижнем).

Способ осуществляют следующим образом.

По первому варианту отливают предварительный слиток в форме полого цилиндра 1, разделяют его вдоль об- разующей по плоскостям, проходящим через ось полого слитка, на слитки 2 под деформацию. Далее полученные слитки нагревают, задают в валки 3 или ковочные бойки выпуклостью вверх и прокатывают или куют до устранения кривизны слитка. Затем деформацию производят с кантовкой на 90 до получения промежуточной заготовки в виде сляба (фиг.2/. Сляб подвергают. дальнейшей прокатке на сорт в многоручьевых калибрах с разделением на отдельные заготовки или на ленту и лист.

Разделение предварительного поло- го слитка можно производить также путем заливки жидкого металла в зазор между изложницей 4 и дорном 5, соединенными между собой клиновидным .перемычками 6, вставленными во взаи мопротивоположные пазы в изложнице и дорне вершиной к дорну (фиг.З).

Согласно второму варианту жидкий металл заливают в образованную изложницей 4 и дорном 5 полость. За- тем во взаимопротивоположные пазы в изложнице и дорне вставляют перемычк 6. После извлечения полученные слитки прокатывают в валках или деформируют в ковочном инструменте, рас- полагая их выпуклостью кверху.

Согласно третьему варианту отливают предварительный полый слиток с наружным диаметром, рапным его высоте. Затем рачделягот его на слитки 2 под деформацию.

Прокатку полученного слитка осуществляют, задавая в валки с разными диаметрами, причем слиток располагают так, что верхний валок 6 с меншим диаметром воздействует на выпуклую поверхность слитка, а образующие слитка параллельны образующим валков 7 и 8.

Пример. Из стали марки 09X15Н8Ю изготавливают ленту толщиной 0,2 мм и шириной 195 мм. Для получения заготовки под ленту в виде сляба размером мм отливают методом ВДГ два предварительных полых слитка с наружным диаметром ; 600 мм, внутренним диаметром 300 мм и длиной 1900 мм. Затем предварительные слитки разрезают кислородным резаком вдоль образующей на три слитка, причем плоскости реза расположены под углом 120°. Слитки под деформацию нагревают до Т 1210°С и прокатывают на блюминге за 11 проходов на размер мм.

Прокатку производят следующим образом. Слитки задают в валки выпуклостью вверх и обжимают на гладкой бочке до устранения кривизны, затем кантуют на 90° и прокатывают, в ребровых проходах для придания слябу прямоугольной формы, затем вновь кантуют на 90 и прокатывают до получения окончательных размеров. Норма отреза составляет для верха 10%, для низа 1,5%.

Для сравнения были прокатаны два круглых сплошных слитка, отлитых по известному способу диаметром 600 мм, длиной 1900 мм. Слитки были прокатаны на блюминге до сечения мм за 23 прохода с промежуточными кантов ками. Норма отреза составила для верха 16%, для низа 3%.

Увеличение нормы отреза происходит оттого, что для переката круглого сплошного слитка на прямоугольный сляб требуется большее количество проходов, т.е. велика степень суммарной деформации, вследствие чего увеличивается утяжка концов, так называемая бахрома, что снижает выход годного.

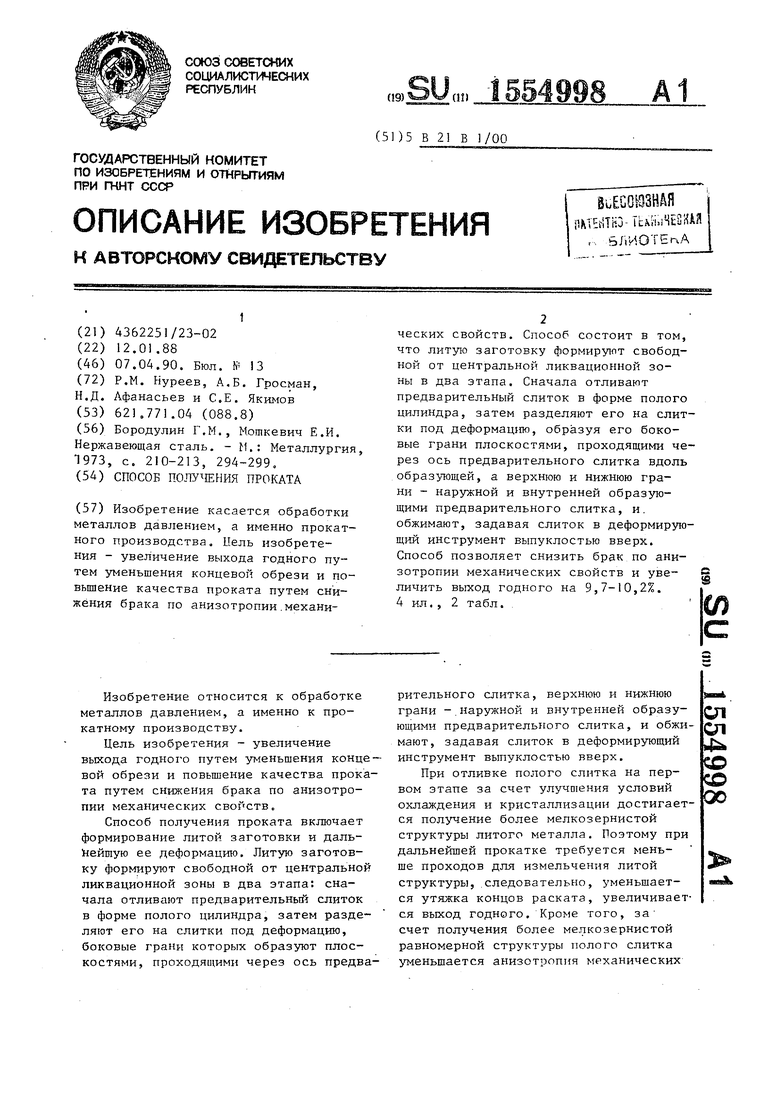

Сравнительные данные приведены в табл.1.

Из таблицы видно, что выход годного за счет уменьшения концевой об- рези повышается в среднем на 8,6%.

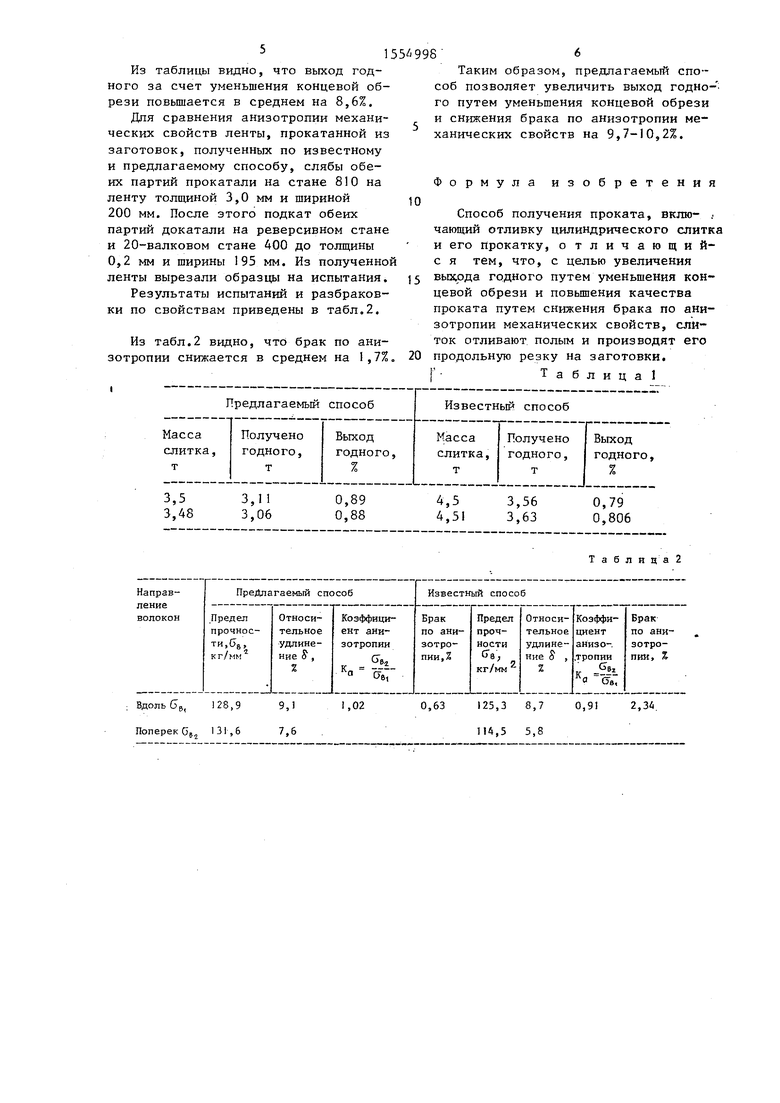

Для сравнения анизотропии механических свойств ленты, прокатанной из заготовок, полученных по известному и предлагаемому способу, слябы обеих партий прокатали на стане 810 на ленту толщиной 3,0 мм и шириной 200 мм. После этого подкат обеих партий докатали на реверсивном стане и 20-валковом стане 400 до толщины 0,2 мм и ширины 195 мм. Из полученно ленты вырезали образцы на испытания.

Результаты испытаний и разбраковки по свойствам приведены в табл.2.

Из табл.2 видно, что брак по анизотропии снижается в среднем на 1,7%

Таким образом, предлагаемый способ позволяет увеличить выход годного путем уменьшения концевой обрези и снижения брака по анизотропии механических свойств на 9,7-10,2%.

Формула изобретения

Способ получения проката, вклю- .. чающий отливку цилиндрического слитк и его Прокатку, отличающий- с я тем, что, с целью увеличения выхода годного путем уменьшения концевой обрези и повышения качества проката путем снижения брака по анизотропии механических свойств, слиток отливают полым и производят его продольную резку на заготовки.

I Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2470724C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 255×5+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2547055C1 |

| Способ производства слябов из слитков | 1988 |

|

SU1629116A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6±1,8×5,0+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2557388C2 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2545954C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2297893C1 |

| СПОСОБ ПРОКАТКИ ФОРМОВАННОГО АЛЮМИНИЕВОГО СЛИТКА | 2005 |

|

RU2421292C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 289×11,5×26000-27000 И 290×12×26000-27500 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2530085C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш И 16Х12МВСФБР-Ш ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм, 194±1,2×2,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550045C2 |

Изобретение касается обработки металлов давлением, а именно к прокатному производству. Цель изобретения - увеличение выхода годного путем уменьшения концевой обрези и повышение качества проката путем снижения брака по анизотропии механических свойств. Способ состоит в том, что литую заготовку формируют свободной от центральной ликвидационной зоны в два этапа. Сначала отливают предварительный слиток в форме полого цилиндра, затем разделяют его на слитки под деформацию, образуя его боковые грани плоскостями, проходящими через ось предварительного слитка вдоль образующей, а верхнюю и нижнюю грани - наружной и внутренней образующими предварительного слитка, и обжимают, задавая слиток в деформирующий инструмент выпуклостью вверх. Способ позволяет снизить брак по анизотропии механических свойств и увеличить выход годного на 9,7-10,2%. 2 табл., 4 ил.

Таблица2

гг)ф

7

1 гг)ф

ПЬ6 /С-Л1

Й/г.(А

| Бородулин Г.М., Моткевич Е.И | |||

| Нержавеющая стал, | |||

| - М | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1990-04-07—Публикация

1988-01-12—Подача