Изобретение относится к производству абразивного инструмента на вулканической связке, в частности, шлифовальных, полировальных и отрезных кругов, и может быть использовано в абразивной промышленности.

Известен способ изготовления абразивного инструмента на вулканитовой связке, включающей приготовление абразивной массы, прокатку (вальцевание и каландрование) из нее листовых заготовок, вырубку из них кольцевых заготовок абразивных кругов, термическую (вулканизацию) и механическую обработку кольцевых заготовок для получения абразивного инструмента [1].

Недостатком известного способа является свободное поперечное течение материала при прокатке (вальцевании) из абразивной массы полуфабрикатов листовых заготовок и прокатке (каландровании) из полуфабрикатов листовых заготовок.

При свободном поперечном течении в процессе прокатки в двух гладких валках малопластичной абразивной смеси, содержащей до 70% хрупкого шлифовального материала, на блоковых кромках полуфабрикатов и листовых заготовок образуются дефекты в виде разрывов и трещин. По этой причине ширина листовых заготовок превышает на 30 - 40% диаметр вырубаемых из них кольцевых заготовок абразивных кругов. После вырубки из листовых заготовок кольцевых заготовок кругов отход в виде наружного облоя достигает 50% поверхности листовых заготовок.

Кроме того, при свободном поперечном течении материала в процессе прокатки удельные нормальные и касательные усилия будут распределены неравномерно по ширине очага деформации. Составляющие этих усилий в направлении прокатки будут иметь максимальные значения по продольной оси симметрии полуфабриката и листовой заготовки (оси X) и минимальные значения по краям полуфабриката и листовой заготовки. Такое неравномерное распределение продольных усилий приводит к неравномерному по длине бочек износу валков. В результате полуфабрикаты и листовые заготовки после прокатки получат разновысотность по ширине, что ведет к браку абразивных кругов по разновысотности.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления абразивного инструмента на вулканической связке, включающий приготовление абразивной массы, прокатку из нее полуфабрикатов с ограничением поперечного течения массы (с боковым обжатием), прокатку из полуфабрикатов листовых заготовок, вырубку из них кольцевых заготовок, термическую и механическую обработку заготовок для получения абразивного инструмента [2].

При этом способе в процессе прокатки массы и зазор между валками одновременно с абразивной массой подают упругие элементы высотой, превышающей зазор между валками, установленные друг от друга на расстоянии, обеспечивающем заданную ширину полуфабриката.

Этот способ частично устраняет недостатки процесса прокатки из абразивной массы полуфабрикатов листовых заготовок со свободным поперечным течением материала. Уменьшается количество дефектов в виде разрывов и трещин на боковых кромках полуфабрикатов и полученных из них листовых заготовок. Поэтому ширина листовых заготовок может быть уменьшена. В этом случае уменьшаются отходы в виде наружных облоев после вырубки кольцевых заготовок из листовых заготовок. Снижается также неравномерность распределения продольных нормальных и касательных усилий по длине бочек валков и неравномерность износа валков по длине бочек. Как следствие, снижается разновысотность по ширине полуфабрикатов и листовых заготовок и за счет этого уменьшается брак кругов по разновысотности.

Однако снижение отходов виде наружного облоя после вырубки недостаточно, снижение брака кругов по разновысотности невелико, допускаемая нормативно-технической документацией неравномерность высоты, например, отрезных кругов, слишком высока. Так, для отрезного круга размерами 200 x 2 x 32 мм допускаемая неравномерность высоты составляет 0,4 мм или 20% от номинальной высоты круга. При резке металлов кругами с такой высокой неравномерностью высоты круга происходит излишний нагрев круга, прижоги поверхностей разрезаемого металла или даже заклинивание и разрыв круга.

Кроме того, указанный способ пригоден в основном для прокатки полуфабрикатов листовых заготовок из абразивной массы, когда продольное удельное нормальное давление (Px) в очаге деформации невелико, а поперечные удельные давления прокатываемой массы на упругие элементы (Py) не превышают 0,1 Px. Если поперечные удельные давления прокатываемой массы на упругие элементы превысят 0,1 Px, то поперечных составляющих удельных касательных сил τэу (сил трения на поверхностях контакта упругих элементов с валками) будет недостаточно для удерживания элементов между валками. В этом случае упругие элементы уже не будут обжимать абразивную массу и боковые кромки прокатываемой из полуфабриката листовой заготовки.

Полуфабрикат, прокатанный при указанных значениях Py < 0,1Px имеет недостаточную плотность и его нельзя использовать для получения круга. Для получения плотности > 2,6 г/см3 полуфабрикат необходимо подвергнуть дальнейшей прокатке. При дальнейшей прокатке возрастает плотность и сопротивление деформации обрабатываемого материала. Следовательно, возрастает удельное нормально давление Px и возрастают, как показали экспериментальные исследования, удельные поперечные давления прокатываемого полуфабриката на упругие элементы до значений Py = (0,3 - 0,4)Px. В этом случае сил τэу будет недостаточно для удержания упругих элементов между валками и боковые кромки проката обжиматься не будут. Для реализации процесса прокатки с боковым обжатием абразивной массы и полуфабрикатов необходимо в несколько раз увеличить удельные силы τэу, удерживающие упругие элементы в валках. Эта удельная сила по закону Кулона равна

τэу = Pэ•fэ,

где Pэ - удельное нормальное давление на поверхностях контакта упругого элемента с валками;

fэ - коэффициент трения на поверхностях контакта упругого элемента с валками.

Поэтому для увеличения τэу необходимо увеличить Pэ и fэ. Величина Pэ зависит прежде всего от обжатия упругого элемента валками. В наиболее близком способе [2] упругий элемент обжимается с высоты h0 = 4 мм до высоты h1 = 3 мм, т.е. с абсолютным обжатием (Δh = h0-h1) 1 мм и относительным обжатием Δh/h0 = 25%. При таком малом обжатии и малом значении fэ (на контакте упругого элемента со шлифованными валками fэ = 0,1) будут малы значения Pэ и τэу.

Таким образом, основным недостатком наиболее близкого способа является смещение упругих элементов в процессах прокатки абразивной массы или полуфабрикатов.

Задачей предполагаемого изобретения является устранение этого недостатка, а именно устранение смещения упругих элементов в момент прокатки, а следовательно, снижение расхода абразивной массы и повышение качества листовых заготовок (снижение разновысотности и повышение точности высотных размеров).

Поставленная задача достигается тем, что в способе изготовления абразивного инструмента на вулканитовой связке, включающем приготовление абразивной массы и прокатку из нее полуфабрикатов и листовых заготовок с боковым обжатием кромок упругими элементами, согласно изобретению, упругие элементы обжимают валками с относительным минимальным обжатием εmin = 50 - 60%, которое возрастает при удалении от оси прокатки по линейному закону ε = (I+K)εmin, где K = 0,15 - 0,25, а прокатку ведут при коэффициенте трения при контакте валков с упругими элементами, равном 0,40 - 0,45.

При увеличении минимального относительного обжатия в 2,0 - 2,4 раза по сравнению с указанным выше способом удельное нормальное давление Pэ и τэу возрастут в 2,5 - 0,3 раза, уменьшая тем самым опасность смещения упругих элементов. Если εmin < 50%, то Pэ и τэу возрастают недостаточно, если εmin > 60%, то искажается форма боковых поверхностей упругих элементов и возможно их быстрое разрушение в процессе прокатки.

Увеличение значений fэ в 4,0 - 4,5 раза приведет к увеличению силы τэу и повысит надежность удержания упругих элементов. Коэффициент трения можно увеличить, загрубив (например, нанесением рисок) поверхности контакта валков с упругими элементами.

Значения fэ < 0,40 не обеспечивают надежного удержания упругих элементов от смещения, а значения fэ > 0,45 быстро приводят к разрушению упругих элементов.

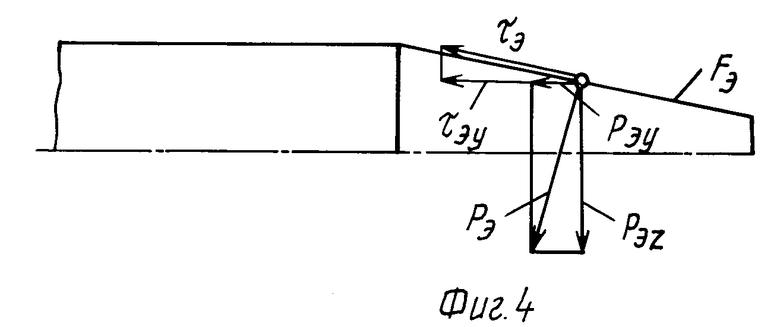

Возрастание относительного минимального обжатия по ширине упругих элементов при удалении от оси прокатки по линейному закону может быть достигнуто, например, изменением диаметров валков по ширине поверхностей контакта с упругими элементами, что дает дополнительную к τэу силу Pэу. Эта сила является горизонтальной составляющей Pэ, действующей на наклонных поверхностях Fэ и равной

Pэу = Pэ•sinα.

Но в этом случае вместо силы τэ на поверхности Fэ удерживать элементы будет ее горизонтальная проекция, равная

τэу = τэ•cosα = Pэ•fэcosα.

Общая удерживающая сила будет равна

Pэу+τэу = Pэ(sinα+fэcosα).

Радиус валков на поверхностях Fэ изменяется по линейному закону, когда K = tgα. При K < 0,15 угол α мал (около 8o) и мала составляющая Pэу, при K > 0,25 угол α велик (более 14o) и поэтому будет ограничена минимальная высота прокатываемых листовых заготовок.

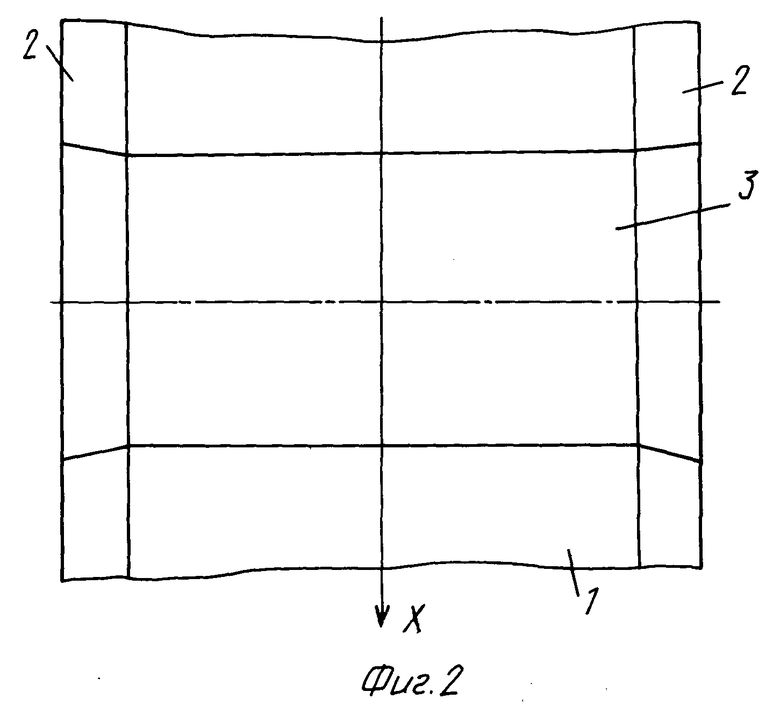

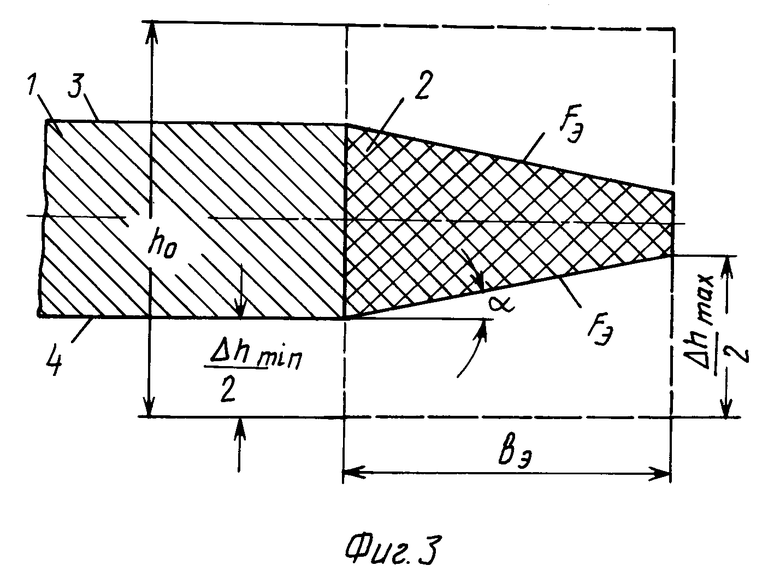

Предлагаемый способ проиллюстрирован на фиг. 1 - 4, где на фиг. 1 показана схема прокатки с боковым обжатием; на фиг. 2 - то же (вид в плане с обозначением оси прокатки X; на фиг. 3 - положение упругого элемента в момент прокатки, на фиг. 4 - схема сил, действующих на поверхности контакта Fэ.

На указанных фигурах обозначены:

1 - прокат;

2 - упругие элементы;

3 - верхний прокатный валок;

4 - нижний прокатный валок.

Упругие элементы 2 имеют размеры h0 и bэ до входа в очаг деформации. Максимальное абсолютное обжатие упругого элемента  минимальное

минимальное  Прокатные валки 3 и 4 имеют увеличение диаметров по поверхностям Fэ под углом α.

Прокатные валки 3 и 4 имеют увеличение диаметров по поверхностям Fэ под углом α.

Способ осуществляется следующим образом. Изготавливаются круги 300 x 3,2 x 32 из электрокорунда нормального марки 14А, зернистостью 40.

В первом проходе из абразивной массы прокатывается полуфабрикат высотой 10 мм и шириной 310 ± 1 мм, который после прокатки ножевой резкой делят на отрезки мерной длины, равной 400 мм. Вместе с абразивной массой в валки задают упругие элементы высотой 20 мм и шириной 20 мм. При этом Δhmin = 10 мм, Δhmax = 20 мм.

После прокатки полуфабрикат имеет ровные кромки без дефектов в виде рванин и трещин.

Во втором проходе получают полуфабрикат высотой 4,5 мм, шириной 310 ± 1 мм и длиной 886 мм. В валки вместе с заготовкой высотой 10 мм задают упругие элементы высотой 9 мм и шириной 9 мм. При этом Δhmin = 4,5 мм, Δhmax = 7,2 мм.

В третьем проходе прокатывают листовую заготовку высотой 3,2 мм, шириной 310 ± 1 мм и длиной 1240 мм. В валки вместе с полуфабрикатом задают упругие элементы высотой 8 мм и шириной 8 мм. При этом Δhmin = 4,8 мм и Δhmax = 7,2 мм.

Из листовой заготовки высокого качества вырубают четыре кольцевые заготовки. При этом отход в виде облоя по сравнению наиболее близким аналогом снижается на 7,6% а по сравнению с существующей технологией на 22,1%.

Брак по разновысотности по сравнению с существующей технологией уменьшился на 2,7%.

Способ целесообразно использовать на поточно-механизированных линиях прокатки листовых заготовок для отрезных, полировальных и шлифовальных кругов на вулканитовой связке.

Источники информации

1. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. - Челябинск: Южно-Уральский ЦНТИ, 1970. - С. 32-89.

2. Бояршинова Р.И., Погорецкая Р.И. А.с. N 996179 B 24 D 17/00 "Способ изготовления абразивного инструмента на ограниченной связке". Опубл. в Б.И. N 6, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ СВОЙСТВ КАУЧУКСОДЕРЖАЩИХ СМЕСЕЙ | 1997 |

|

RU2127426C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЛИСТА ИЗ ВУЛКАНИТОВОЙ АБРАЗИВНОЙ СМЕСИ | 1997 |

|

RU2122935C1 |

| СПОСОБ И ШТАМП ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2108228C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2127185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ВУЛКАНИТОВОЙ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176589C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227777C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИТОВОЙ ФОРМОВОЧНОЙ АБРАЗИВНОЙ СМЕСИ | 2000 |

|

RU2198781C2 |

| ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1998 |

|

RU2149748C1 |

Изобретение относится к производству абразивного инструмента на вулканитовой связке, в частности шлифовальных, полированных и отрезных кругов. Способ включает приготовление абразивной массы и прокатку из нее полуфабрикатов и листовых заготовок с блоковым обжатием кромки упругими элементами. Упругие элементы обжимают валками с относительными минимальным обжатием εmin= 50-60%, которое возрастает при удалении от оси прокатки по линейному закону ε = (1 + k)εmin, где k=0,15 - 0,25, а прокатку ведут при коэффициенте трения при контакте валков с упругими элементами, равном 0,40 - 0,45. Такой способ позволит повысить качество абразивного круга за счет устранения смещения упругих элементов в момент прокатки, снизить расход абразивной массы. 4 ил.

Способ изготовления абразивного инструмента на вулканитовой связке, включающий приготовление абразивной массы и прокатку из нее полуфабрикатов и листовых заготовок с боковым обжатием кромок упругими элементами, отличающийся тем, что упругие элементы обжимают валками с относительным минимальным обжатием εmin= 50 - 60%, которое возрастает при удалении от оси прокатки по линейному закону ε = (1 + k)εmin, где k = 0,15 - 0,25, а прокатку ведут при коэффициенте трения при контакте валков с упругими элементами, равном 0,40 - 0,45.

| Способ изготовления абразивного инструмента на органической связке | 1981 |

|

SU996179A1 |

| Способ изготовления абразивного инструмента | 1977 |

|

SU672006A1 |

| US 3999919 A, 1977. | |||

Авторы

Даты

1999-02-27—Публикация

1997-07-30—Подача