Изобретение относится к абразивной промышленности, а именно, к способам испытания механических (пластоэластических) свойств абразивных смесей и деформированных полуфабрикатов на вулканитовой связке.

Из абразивных смесей на вулканитовой связке формованием (путем вальцевания и каландрования) получают полуфабрикаты и листовые заготовки, механические свойства которых определяют свойства и качество полученных из них после вырубки и вулканизации шлифовальных, полировальных и отрезных кругов. Для получения заданных механических свойств листовых заготовок необходимо знать механические свойства исходных вулканитовых смесей, состоящих из вулканитовых связок и шлифматериала. Вулканитовые связки в свою очередь состоят из каучука, вулканизирующих составляющих, ускорителей, мягчителей, наполнителей и других составляющих.

Известен способ испытания пластоэластических свойств каучуков и каучукосодержащих резиновых смесей, заключающийся в изготовлении образца, измерении его высоты, нагреве и нагружении путем сжатия между двумя плоскопараллельными плитами при заданных силовых и термомеханических условиях [1]. Высоту образца измеряют до нагружения (h0), в конце нагружения (h1) и после снятия нагрузки и вдержки (h2). Изготовление образца заключается в получении цилиндра диаметром 16 ± 0,5 мм и высотой 10

Существенные недостатки известного способа заключаются в том, что значения силовых параметров малы (p = 0,025 кг/мм2), при этом будут малы относительные деформации образцов (ε ≤ 0,1 или ≤ 10%) из вулканитовых смесей, чрезмерно малы скорости деформации (ξ ≤ 0,0005 с-1). Формование вулканитовых смесей осуществляют при значениях p ≥ ε и ξ в 10 - 1000 раз больших, чем приведены выше. Температура же, равная 70 ± 1oC, для вулканитовых смесей слишком велика. При этой температуре уже начнется процесс вулканизации и формование вулканитовых смесей будет невозможно.

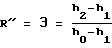

Кроме того, вычисление значений пластичности  и относительного эластичного восстановления

и относительного эластичного восстановления  выполняют по принципиально ошибочным формулам. Первая формула в числителе должна учитывать только пластическую деформацию, т.е. в числителе должна быть величина h0 - h1, а не h0 - h2. В знаменателе должен быть размер образца до нагружения - h0, а не h0 + h1.

выполняют по принципиально ошибочным формулам. Первая формула в числителе должна учитывать только пластическую деформацию, т.е. в числителе должна быть величина h0 - h1, а не h0 - h2. В знаменателе должен быть размер образца до нагружения - h0, а не h0 + h1.

Вторая формула в числителе имеет абсолютную эластическую деформацию (это верно), но в знаменателе должен быть размер образца - h1, а не разность h0 - h1.

Таким образом, недостатками известного способа являются ограниченные возможности (низкие силовые (p и τ) и механические условия (ε и ξ) испытания, высокие температуры) и вычисление ошибочных значений P и P". Кроме того, способ отличается высокой трудоемкостью и не позволяет вычислить полный запас пластических свойств вулканитовых смесей до момента начала разрушения (возникновение первого макродефекта).

Следует также иметь в виде наличие существенных отличий вулканитовых смесей и деформированных полуфабрикатов по химическому составу, структуре и показателям пластоэластических свойств от каучуков и каучукосодержащих резиновых смесей. В реальных технологических процессах формования (путем вальцевания и каландрования) вулканитовых смесей и деформированных полуфабрикатов схемы напряженно-деформированного состояния (НДС) существенно отличаются от схем НДС цилиндрических образцов, осаживаемых между плоскопараллельными плитами, да еще и с прокладками на контакте.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ испытания образцов из каучука и каучукосодержащих резиновых смесей путем осадки при определении показателей механических свойств [2]. Способ при проведении испытаний включает изготовление и подготовку (припудривание торцов тальком, измерение высоты нагретого образца, нагрев в течение 20-25 мин до 80 ± 1oC, установку образца на нижнюю сжимающую площадку, подбор усилия сжатия) образца, нагружение путем сжатия образца между плоскопараллельными площадками в течение 30 с до высоты 4 ± 0,1 мм (при этом степень деформации равна 60%) фиксированным усилием в диапазоне от 0 до 20 кг (при этом удельное нормальное усилие будет изменяться от 0 до 0,25 кг/мм2), снятие нагрузки и измерение высоты образца через 30 с после снятия нагрузки.

Перед испытаниями образцу придают цилиндрическую форму диаметром 10 ± 0,1 мм и высотой 10

Этот способ по сравнению с указанным выше аналогом имеет более широкие возможности (усилие изменяется от 0 до 20 кг (удельные усилия 0 - 0,25 кг/мм2), степень (60%) и скорость деформации (0,02 с-1) более высокие, силы трения на контакте более отвечают реальным условиям. Но эти возможности по силовым условиям и по термическим параметрам все же не отвечают испытаниям механических свойств вулканитовых смесей в реальных условиях формования путем вальцевания и каландрования.

Промышленные испытания валкового формования вулканитовых абразивных смесей, выполненные авторами на поточно-механизированных линиях АО "Росси" (г. Челябинск), показали, что удельные нормальные усилия при вальцевании и каландровании достигают 3-5 кг/мм2 (т.е. в 12-20 раз больше), степень деформации 400% и более (т.е. почти в 10 раз больше), скорость деформации 2-10 с1 и более (т.е. почти в 100-500 раз больше), а температура должна находиться в пределах 35 - 45oC (т.е. в 1,8 - 2,3 раза меньше).

Таким образом, недостатками близкого аналога являются ограниченные возможности при испытании вулканитовых абразивных смесей и деформированных полуфабрикатов, а также вычисление ошибочных значений показателей пластичности P и относительной эластичности Э по приведенным в аналоге формулам. Кроме того, способ отличается высокой трудоемкостью проведения испытаний, невозможностью определения полного запаса пластических свойств вулканитовых смесей и деформированных полуфабрикатов до момента начала разрушения (возникновения первого макродефекта на образце) и невозможностью изменения силовых условий и механических параметров (степени и скорости деформации) при проведении испытания образца.

Задачей предполагаемого изобретения является устранение указанных недостатков, а именно расширение технологических возможностей способа испытаний образцов из вулканитовых смесей и деформированных полуфабрикатов.

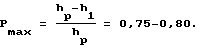

Поставленная задача достигается тем, что в известном способе испытания каучукосодержащих смесей, включающем изготовление образца, его нагрев, измерение высоты до и в конце операции нагружения, выдержку образца, измерения высоты после выдержки и последующий расчет пластоэластических свойств, согласно изобретению, при испытании свойств вулканитовых абразивных смесей образец для испытаний изготавливают прямоугольного поперечного сечения с переменной по длине высотой, когда угол клиновидности равен 1-15o, нагружение образца ведут его прокаткой между двумя подогретыми гладкими валками с возрастающим обжатием и скоростью деформации, при этом пластичность определяют по формуле

где h0 - максимальная высота прокатываемого клиновидного образца;

h1 - минимальная высота образца, равная зазору между валками и высоте образца в последний момент прокатки;

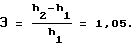

относительную эластичность по формуле

где h2 - высота образца после прокатки и выдержки.

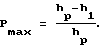

То, что образец изготавливают прямоугольного поперечного сечения с переменной по длине высотой, когда угол клиновидности равен 1-15o, сближает схему НДС при испытании и при валковом формовании вулканитовых смесей и полуфабрикатов. Обеспечивает силовые (p и τ) и деформационные (ε и ξ) условия испытания близкие к промышленным. При длине образца, равной 150 мм, при α = 15o обеспечивается обжатие от 0 до 500%. При той же длине и при угле α = 1o обеспечивается обжатие от 0 до 20%. Минимальные обжатия соответствуют валковому формованию каландрованием в предчистовых и чистовых проходах прокатки. Максимальные обжатия соответствуют формованию вальцеванием на черновых и промежуточных проходах прокатки на поточно-механизированных линиях. При нагружении образцов с углами α > 10o возможно их разрушение (образование на боковых кромках разрывов). Фиксируя высоту образца в момент разрыва hp можно подсчитать максимальное значение показателя пластичности

Способ осуществляют следующим образом. Из абразивной вулканитовой смеси, предназначенной для изготовления отрезного круга 500 х 4 х 3214 А 5 OH изготавливают клиновидный образец (h1 = 10 мм, h0 = 50 мм) путем прокатки в гладких валках при постепенно уменьшающемся зазоре между валками. Затем боковые кромки обрезают, получают образец длиной 150 ± 0,5 мм и шириной 50 ± 0,5 мм. После обрезки образца замеряют размеры h0 и h1, l0 (длина) и b0 (ширина). Испытание проводят прокаткой в нагретых до 35 - 45oC валках диаметром 100 мм, длиной бочки 150 мм, вращающихся со скоростью от 0,5 м/с. Образец при прокатке с относительным обжатием, равным 400%, за счет теплопередачи от валков и за счет деформационного разогрева нагревается до 35-45oC.

По предлагаемому способу было испытано 10 образцов клиновидной формы с углом α = 15o.

При обжатии hp = 40 - 50 мм на боковых гранях образцов появлялись разрывы.

Запас пластичности подсчитывали по формуле

Относительную эластичность подсчитывали по формуле

Способ целесообразно применять в абразивной промышленности при испытании пластоэластических свойств вулканитовых смесей и деформированных полуфабрикатов для шлифовальных полировальных и отрезных кругов. По величинам показателя пластичности назначают относительные обжатия (ε < εp) для получения полуфабрикатов листов с минимальным количеством дефектов на боковых кромках. По величинам показателя относительной эластичности выбирают зазор между валками для получения точности листов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2126740C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЛИСТА ИЗ ВУЛКАНИТОВОЙ АБРАЗИВНОЙ СМЕСИ | 1997 |

|

RU2122935C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| СПОСОБ И ШТАМП ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2108228C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2155671C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2127185C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ВУЛКАНИТОВОЙ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176589C1 |

Использование: абразивная промышленность, способы испытаний механических свойств абразивных смесей на вулнанитовой связке. При испытании пластоэластических свойств вулканитовых смесей изготавливают образец прямоугольного поперечного сечения с переменной по длине высотой при угле клиновидности 1-15o. Нагружение и нагрев образца при испытании выполняют двумя подогретыми гладкими валками, с возрастающим обжатием и скоростью деформации, при этом пластичность определяют по зависимости

где h0 - максимальная высота прокатываемого клиновидного образца; h1 - минимальная высоты образца, равная зазору между валками, и высота образца в последний момент прокатки; относительную эластичность по зависимости

где h2 - высота образца после прокатки и выдержки. Предлагаемый способ позволяет определять пластоэластические свойства вулканитовых смесей.

Способ испытания свойств каучукосодержащих смесей, включающий изготовление образца, определение его размеров, нагрев, нагружение, определение его размеров в конце операции нагружения, выдержку образца, измерение его размеров после выдержки и последующий расчет свойств по формулам, отличающийся тем, что при испытании пластоэластических свойств вулканитовых абразивных смесей изготавливают образец прямоугольного поперечного сечения с переменной по длине высотой при угле клиновидности 1 - 15o, его нагружение ведут прокаткой между двумя подогретыми валками с возрастающими обжатием и скоростью деформации, при этом пластичность определяют по формуле

где h0 - максимальная высота прокатываемого образца;

h1 - минимальная высота образца, равная зазору между валками и высоте образца в последний момент прокатки,

относительную эластичность подсчитывают по формуле

где h2 - высота прокатанного образца после прокатки и выдержки.

| Любомудров В.Н | |||

| и др | |||

| Абразивные инструменты и их изготовление | |||

| - М.: Машгиз, 1953, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Любомудров В.Н | |||

| и др | |||

| Абразивные инструменты и их изготовление | |||

| - М.: Машгиз, 1953, с | |||

| Приспособление для выпечки формового хлеба в механических печах с выдвижным подом без смазки форм жировым веществом | 1921 |

|

SU307A1 |

Авторы

Даты

1999-03-10—Публикация

1997-05-28—Подача