Изобретение относится к обработке металлов давлением и касается изготовления проволоки с некруглым исходным сечением для получения проволоки круглого сечения.

Цель изобретения - повышение производительности и качества путем предварительного нанесения на поверхность равномерного слоя смазки чешуйчатой структуры.

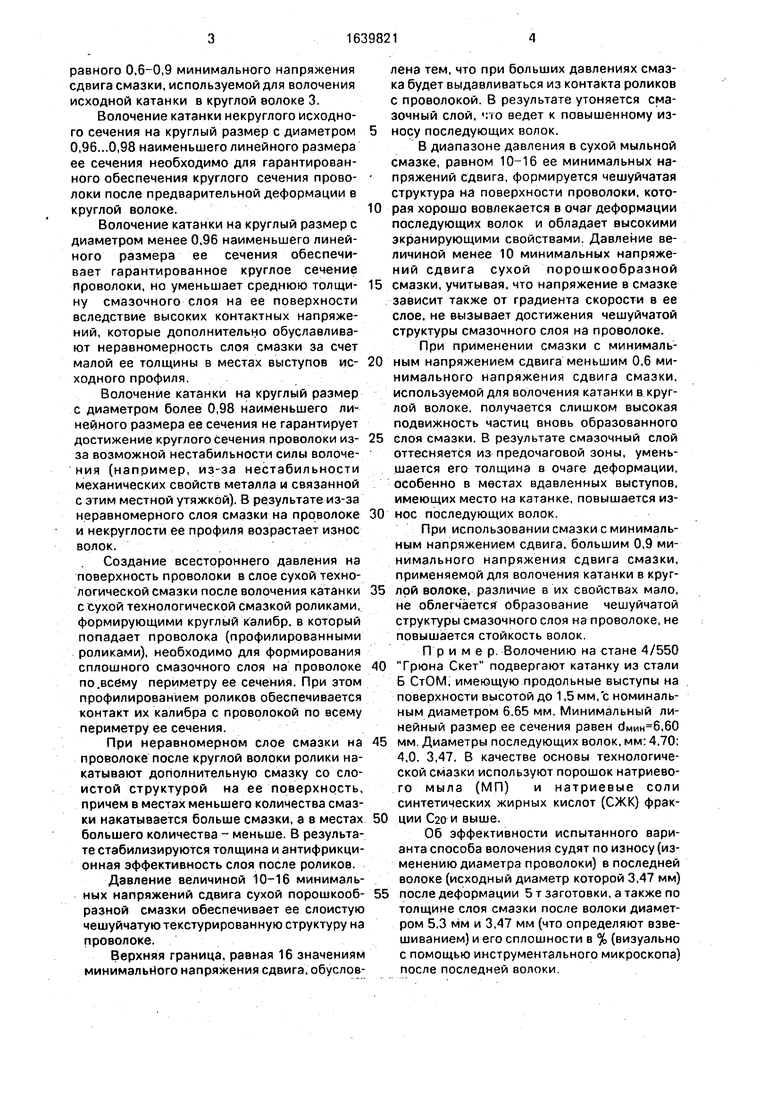

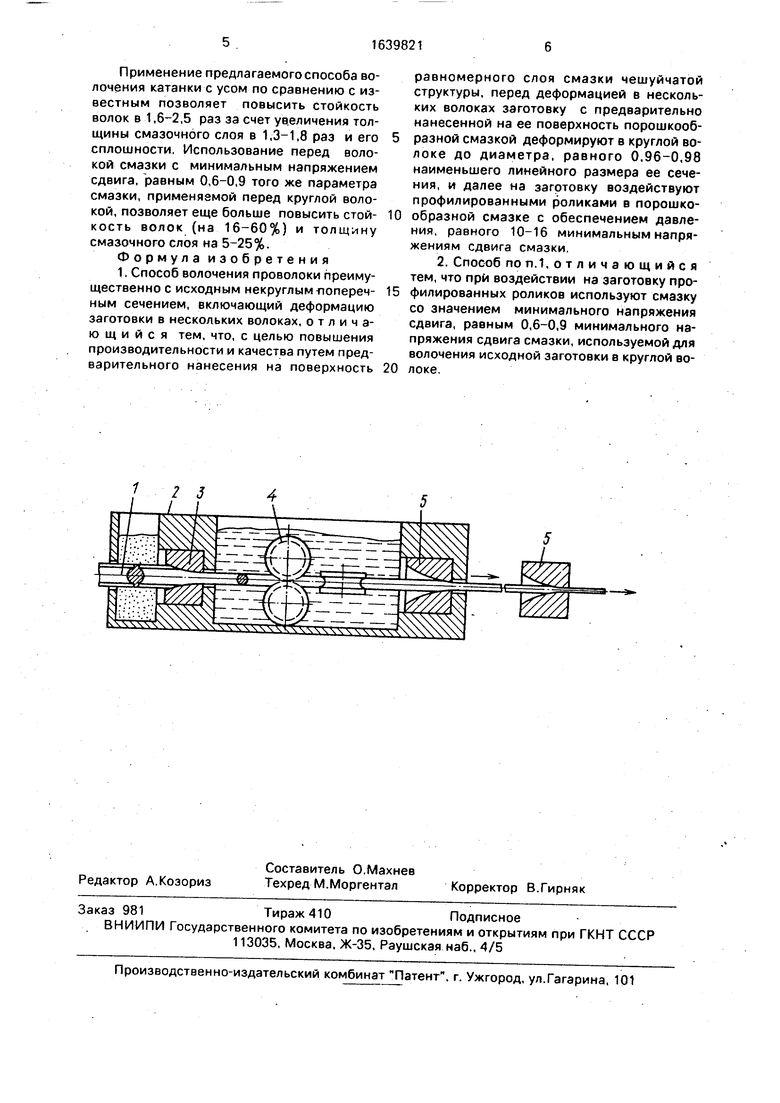

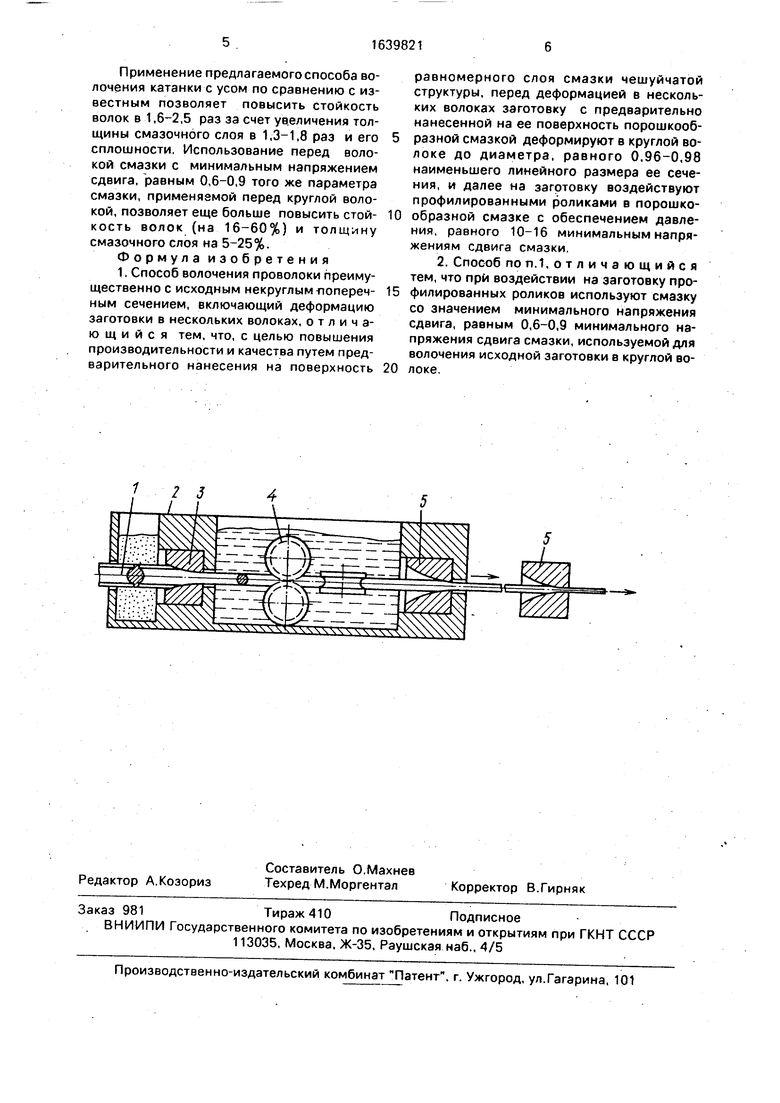

На чертеже изображена схемареализа- ции предлагаемого способа.

Катанка 1 с выступом после прохождения сквозь сухую порошкообразную смазку, помещенную в емкость 2, проходит сквозь волоку 3, где ее диаметр уменьшается до 0,96-0,98 минимального линейного размера сечения катанки. Далее металл подвергается всестороннему, давлению роликами 4,

профилированными на круглый калибр по диаметру проволоки Ролики расположены в сухой порошкообразной смазке и создают в ее слое на поверхности проволоки дав- ление, равное 10-16 минимальным напряжениям сдвига смазки. После этого проволока деформируется в нескольких волоках 5 на стане многократного волочения. В результате давления на частицы смазки роликами на проволоке образуется смазочный слой с чешуйчатой структурой, которая обеспечивает хорошее вовлечение смазки в волоки 5, что увеличивает производительность и повышает качество поверхности проволоки.

Еще большему повышению качества способствует применение смазки со значением минимального напряжения сдвига,

О

GJ О СО

Ю

равного 0,6-0,9 минимального напряжения сдвига смазки, используемой для волочения исходной катанки в круглой волоке 3.

Волочение катанки некруглого исходного сечения на круглый размер с диаметром 0,96...0,98 наименьшего линейного размера ее сечения необходимо для гарантированного обеспечения круглого сечения проволоки после предварительной деформации в круглой волоке.

Волочение катанки на круглый размер с диаметром менее 0,96 наименьшего линейного размера ее сечения обеспечивает гарантированное круглое сечение Проволоки, но уменьшает среднюю толщину смазочного слоя на ее поверхности вследствие высоких контактных напряжений, которые дополнительно обуславливают неравномерность слоя смазки за счет малой ее толщины в местах выступов исходного профиля.

Волочение катанки на круглый размер с диаметром более 0,98 наименьшего линейного размера ее сечения не гарантирует достижение круглого сечения проволоки из- за возможной нестабильности силы волочения (например, из-за нестабильности механических свойств металла и связанной с этим местной утяжкой). В результате из-за неравномерного слоя смазки на проволоке и некруглости ее профиля возрастает износ волок.

Создание всестороннего давления на поверхность проволоки в слое сухой технологической смазки после волочения катанки с сухой технологической смазкой роликами, формирующими круглый калибр, в который попадает проволока (профилированными роликами), необходимо для формирования сплошного смазочного слоя на проволоке по.всему периметру ее сечения. При этом профилированием роликов обеспечивается контакт их калибра с проволокой по всему периметру ее сечения.

При неравномерном слое смазки на проволоке после круглой волоки ролики накатывают дополнительную смазку со слоистой структурой на ее поверхность, причем в местах меньшего количества смазки накатывается больше смазки, а в местах большего количества - меньше. В результате стабилизируются толщина и антифрикционная эффективность слоя после роликов.

Давление величиной 10-16 минимальных напряжений сдвига сухой порошкообразной смазки обеспечивает ее слоистую чешуйчатуютекстурированную структуру на проволоке.

Верхняя граница, равная 16 значениям минимального напряжения сдвига, обусловлена тем, что при больших давлениях смазка будет выдавливаться из контакта роликов с проволокой. В результате утоняется смазочный слой, что ведет к повышенному износу последующих волок.

В диапазоне давления в сухой мыльной смазке, равном 10-16 ее минимальных напряжений сдвига, формируется чешуйчатая структура на поверхности проволоки, кото0 рая хорошо вовлекается в очаг деформации последующих волок и обладает высокими экранирующими свойствами. Давление величиной менее 10 минимальных напряжений сдвига сухой порошкообразной

5 смазки, учитывая, что напряжение в смазке

зависит также от градиента скорости в ее

слое, не вызывает достижения чешуйчатой

структуры смазочного слоя на проволоке.

При применении смазки с минималь0 ным напряжением сдвига меньшим 0,6 минимального напряжения сдвига смазки, используемой для волочения катанки в круглой волоке, получается слишком высокая подвижность частиц вновь образованного

5 слоя смазки. В результате смазочный слой оттесняется из предочаговой зоны, уменьшается его толщина в очаге деформации, особенно в местах вдавленных выступов, имеющих место на катанке, повышается из0 нос последующих волок.

При использовании смазки с минимальным напряжением сдвига, большим 0,9 минимального напряжения сдвига смазки, применяемой для волочения катанки в круг5 лой волоке, различие в их свойствах мало, не облегч ается образование чешуйчатой структуры смазочного слоя на проволоке, не повышается стойкость волок.

Пример. Волочению на стане 4/550

0 Грюна Скет подвергают катанку из стали Б СтОМ, имеющую продольные выступы на поверхности высотой до 1,5 мм, с номинальным диаметром 6.65 мм. Минимальный линейный размер ее сечения равен ,60

5 мм. Диаметры последующих волок, мм: 4,70; 4,0. 3,47. В качестве основы технологической смазки используют порошок натриевого мыла (МП) и натриевые соли синтетических жирных кислот (СЖК) фрак0 ции С20 и выше.

Об эффективности испытанного варианта способа волочения судят по износу (изменению диаметра проволоки) в последней волоке (исходный диаметр которой 3,47 мм)

5 после деформации 5 т заготовки, а также по толщине слоя смазки после волоки диаметром 5,3 мм и 3,47 мм (что определяют взвешиванием) и его сплошности в % (визуально с помощью инструментального микроскопа) после последней волоки.

Применение предлагаемого способа волочения катанки с усом по сравнению с известным позволяет повысить стойкость волок в 1,6-2,5 раз за счет увеличения толщины смазочного слоя в 1,3-1.8 раз и его сплошности. Использование перед воло- кой смазки с минимальным напряжением сдвига, равным 0,6-0,9 того же параметра смазки, применяемой перед круглой воло- кой, позволяет еще больше повысить стой- кость волок (на 16-60%) и толщину смазочного слоя на 5-25%.

Формула изобретения 1. Способ волочения проволоки преимущественно с исходным некруглым попереч- ным сечением, включающий деформацию заготовки в нескольких волоках, отличающийся тем, что, с целью повышения производительности и качества путем предварительного нанесения на поверхность

равномерного слоя смазки чешуйчатой структуры, перед деформацией в нескольких волоках заготовку с предварительно нанесенной на ее поверхность порошкообразной смазкой деформируют в круглой во- локе до диаметра, равного 0.96-0,98 наименьшего линейного размера ее сечения, и далее на заготовку воздействуют профилированными роликами в порошкообразной смазке с обеспечением давления, равного 10-16 минимальным напряжениям сдвига смазки.

2. Способ по п.1, отличающийся тем, что при воздействии на заготовку профилированных роликов используют смазку со значением минимального напряжения сдвига, равным 0,6-0,9 минимального напряжения сдвига смазки, используемой для волочения исходной заготовки в круглой волоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ волочения прутков,труб и других профилей | 1985 |

|

SU1301515A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ производства проволоки | 1987 |

|

SU1444015A1 |

| Способ обработки катанки | 1987 |

|

SU1454535A2 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2470729C1 |

Изобретение относится к обработке металлов давлением и касается изготовления проволоки с некруглым исходным сечением для получения проволоки круглого сечения. Цель изобретения - повышение производительности и качества путем предварительного нанесения на поверхность равномерного слоя смазки чешуйчатой структуры Способ включает деформацию заготовки со смазкой в круглой волоке до диаметра, равного 0,96-0,98 наименьшего линейного размера ее сечения, последующее воздействие на заготовку профилированными роликами в порошкообразной смазке с обеспечением давления, равного 10-16 минимальным напряжениям сдвига смазки. При этом смазку используют со значением минимального напряжения сдвига, равным 0,6-0,9 минимального напряжения сдвига смазки, используемой для волочения исходной заготовки в круглой волоке. Далее осуществляют многократное волочение. 1 з.п. ф-лы, 1 ил.

| Красильников А.А | |||

| и др | |||

| Волочильщик проволоки | |||

| М/ Металлургия, 1987, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-23—Подача