ND

00

0

фиг. 2

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для производства точных деталей замкнутого контура.

В качестве исходных заготовок ,цля таких деталей используют бесшовные трубы или сварные цилиндрические и конические обечайки.

Цель изобретения - повьппение точности изготовления деталей.

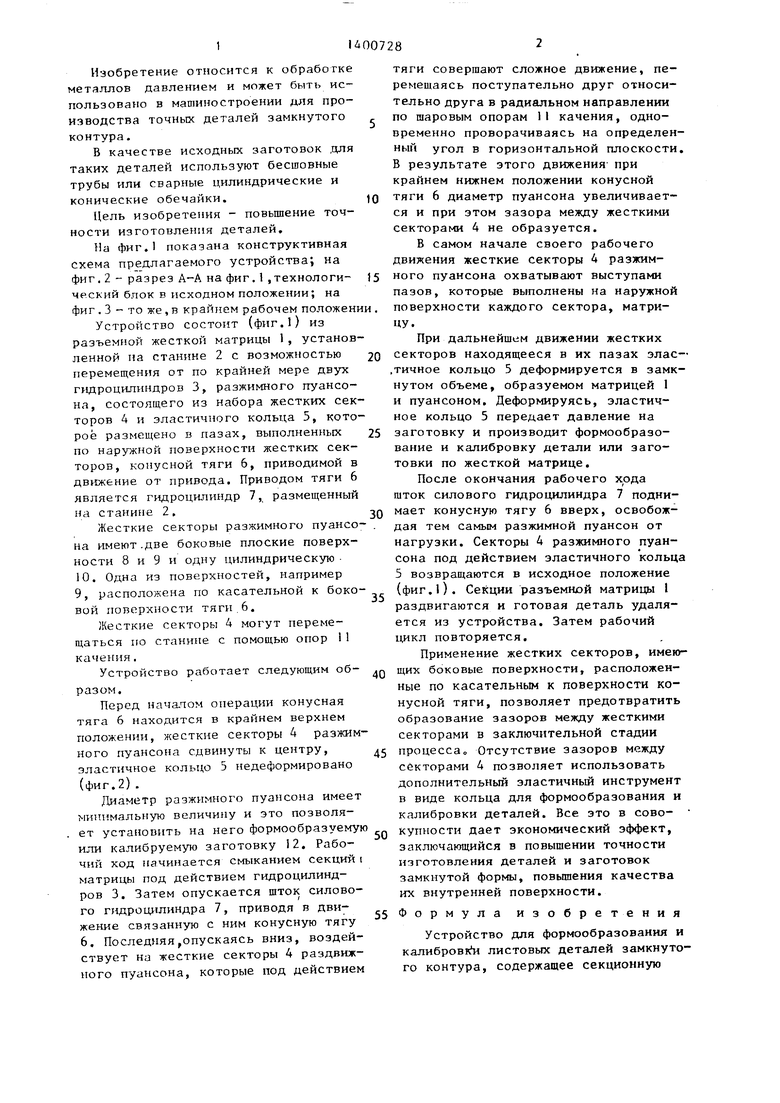

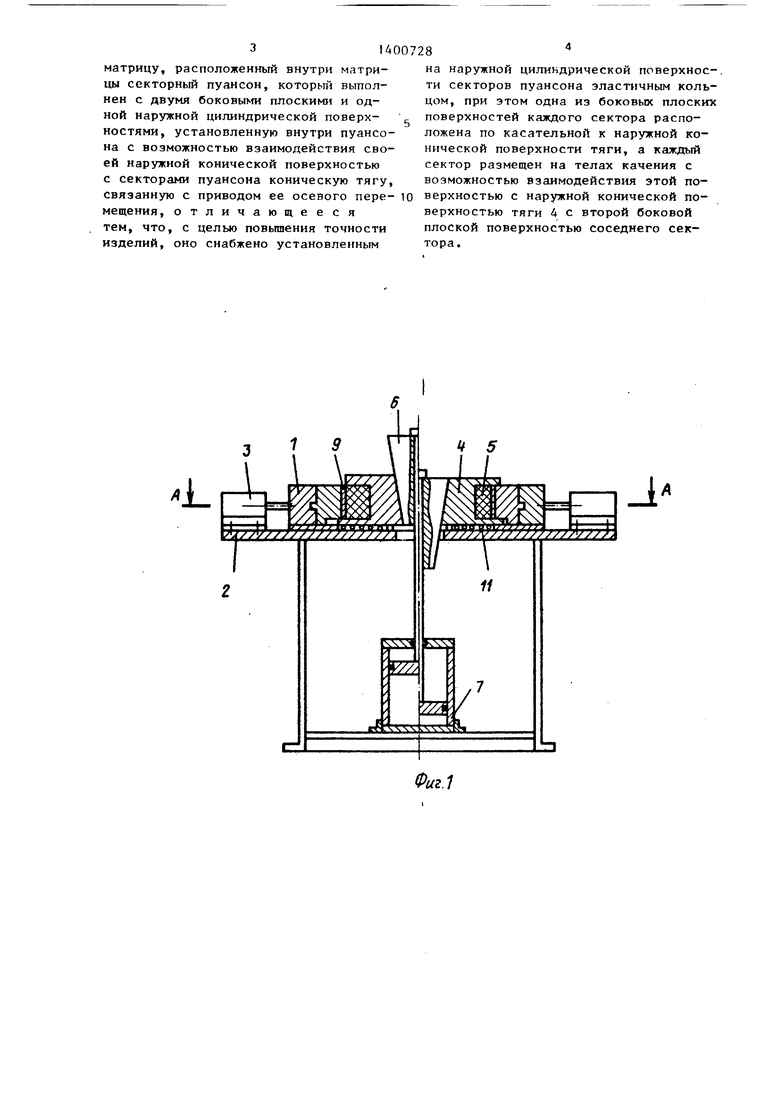

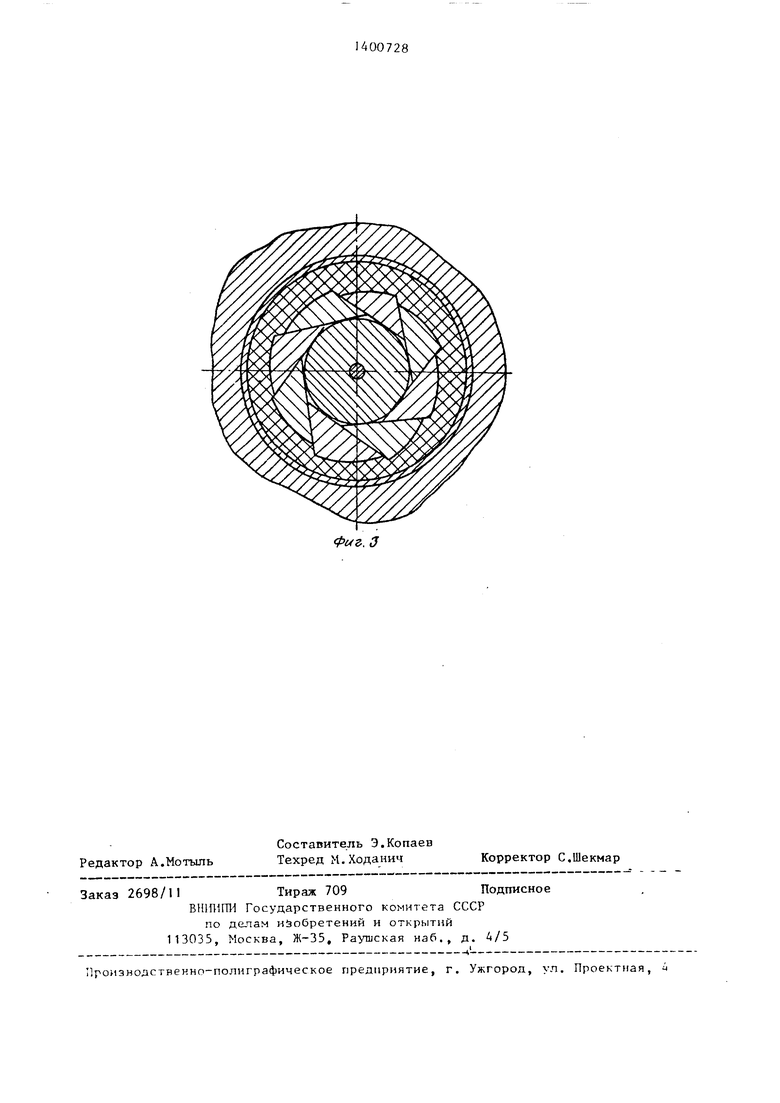

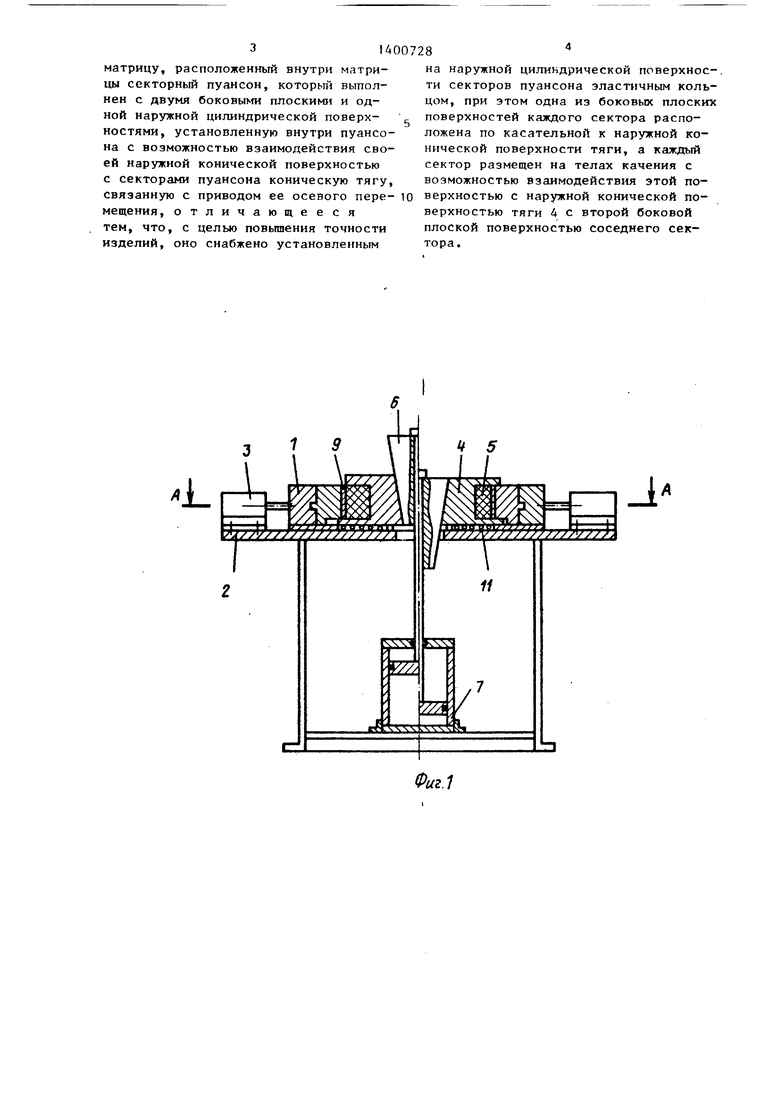

На фиг.1 показана конструктивная схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1 .технологи- ческий блок в исходном положении; на фиг . 3 - то же , в крайнем рабочем положени

Устройство состоит (фиг.1) из разъемной жесткой матрицы 1, установленной па станине 2 с возможностью перемещения от по крайней мере двух гидроцилиндров 3, разжимного пуансона, состоящего из набора жестких секторов 4 и эластичного кольца 5, которое размещено в пазах, выполненных по наружной поверхности жестких секторов, конусной тяги 6, приводимой в движение от привода. Приводом тяги 6 является гидроцнлиндр 7, размещенный на станине 2,

Жесткие секторы разжимного пуансона имеют.две боковые плоские поверхности 8 и 9 и одну цилиндрическую 10. Одна из поверхностей, например 9, расположена по касательной к боковой поверхности тяги 6.

Жесткие секторы А могут перемещаться по станине с помощью опор 11 качения.

Устройство работает следующим об-

разом.

Перед началом операции конусная тяга 6 находится в крайнем верхнем положении, жесткие секторы 4 разжимного пуансона сдвинуты к центру, эластичное кольцо 5 недеформировано (фиг.2).

Диаметр разжимного пуансона имеет ми1П мальную величину и это позволяет установить на него формообразуемую или калибруемую заготовку 12. Рабочий ход начинается смыканием секций i матрицы под действием гидроцилиндров 3. Затем опускается шток силового гидроцилиндра 7, приводя в движение связанную с ним конусную тягу 6. Последняя,опускаясь вниз, воздействует на жесткие секторы 4 раздвижного пуансона, которые под действием

Q

5 .

0 5

.„

с

0

5

0

5

тяги совершают сложное движение, перемешаясь поступательно друг относительно друга в радиальном направлении по шаровым опорам 11 качения, одновременно проворачиваясь на определен- ньш угол в горизонтальной плоскости. В результате этого движения при крайнем нижнем положении конусной тяги 6 диаметр пуансона увеличивается и при этом зазора между жесткими секторами 4 ие образуется.

В самом начале своего рабочего движения жесткие секторы 4 разжимного пуансоиа охватывают выступами пазов, которые выполнены на наружной поверхности каждого сектора, матрицу.

При дальнейшем движении жестких секторов находящееся в их пазах элас- .тичное кольцо 5 деформируется в замкнутом объеме, образуемом матрицей 1 и пуансоном. Деформируясь, эластичное кольцо 5 передает давление на заготовку и производит формообразование и калибровку детали или заготовки по жесткой матрице.

После окончания рабочего хода шток силового гидроцилиндра 7 поднимает конусную тягу 6 вверх, освобождая тем самым разжимной пуансон от нагрузки. Секторы 4 разжимного пуансона под действием эластичного кольца 5 возвращаются в исходное положение (фиг.1). Секции разъемшэй матриць: I раздвигаются и готовая деталь удаляется из устройства. Затем рабочий и1икл повторяется.

Применение жестких секторов, имеющих боковые поверхности, расположенные по касательным к поверхности конусной тяги, позволяет предотвратить образование зазоров между жесткими секторами в заключительной стадии процесса Отсутствие зазоров между сбкторами 4 позволяет использовать дополнительный эластичный инструмент в виде кольца для формообразования и калибровки деталей. Все это в совокупности дает экономический эффект, заключающийся в повышении точности изготовления деталей и заготовок замкнутой формы, повьппения качества их внутренней поверхности.

Формула изобре те и и я Устройство для формообразоваиия и калибровка листовых деталей замкнутого контура, содержащее секционную

матрицу, расположенный внутри матрицы секторный пуансон, который выполнен с двумя боковыьш плоскими и одной наружной цилиндрической поверхностями, установленную внутри пуансона с возможностью взаимодействия своей наружной конической поверхностью с секторами пуансона коническую тягу, связанную с приводом ее осевого пере- мещения, отличающее ся тем, что, с целью повышения точности изделий, оно снабжено установленным

на наружной цилиндрической поверхности секторов пуансона эластичным кольцом, при этом одна из боковых плоских поверхностей каждого сектора расположена по касательной к наружной конической поверхности тяги, а каждый сектор размещен на телах качения с возможностью взаимодействия этой поверхностью с наружной конической поверхностью тяги 4 с второй боковой плоской поверхностью соседнего сектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2012 |

|

RU2493928C1 |

| Пресс гидравлический | 1978 |

|

SU730604A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2551036C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ И ФОРМОВКИ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ЗАГОТОВКИ | 2014 |

|

RU2580269C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2014 |

|

RU2567079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ ОЖИВАЛЬНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2536653C1 |

Изобретение относится к обработке металлов давлением и может быть А применено в авиационной, энергетической, химической пром-ти и различных отраслях машиностроения. Цель - повышение точности формообразования и калибровки листовых деталей замкнутого контура. Заготовку 12 устанавливают на секторы (с) 4 раздвижного пуансона. Перемещают тягу 6. При перемещении тяга 6 сообщает С 4 сложное движение: поступательное перемещение одного сектора относительно другого в радиальном направлении по шаровым опорам и поворот С 4 на определенный угол в горизонтальной плоскости. Это обеспечивает при увеличении диаметра пуансона отсутствие зазоров между С 4. 3 ил. -А сл

.. 3

| Горбунов М.Н | |||

| Технология загото- вительно-штамповочных работ в производстве самолетов.-М.: Машиностроение, 1981, с.149. |

Авторы

Даты

1988-06-07—Публикация

1986-12-22—Подача