1

Изобретение относится к области обработки металлов давлением, в частности к технологической оснастке для изготовления сильфонов.

Известно устройство для изготовления сильфонов иовышенной эластичности, содержащее два установленных концентрично набора колец, между которыми устанавливаются мембраны и обжимаются их концы 1. Изготовление сильфонов из отдельных нрофилированных мембран характеризуется высокой трудоемкостью, малым коэффициентом использования материала и невысокой надежностью получаемых сильфонов.

Известно также устройство для последовательного формообразования сильфонов с кольцевыми рифлениями на боковых поверхностях гофров 2, содержащее разъемную матрицу с формообразующими ручьями, верхний из которых выполнен гладким, а два нижних имеют рифления на боковых поверхностях, формующий узел с нажимными опорами и эластичным пуансоном.

Недостатком этого устройства является то, что оно не обеспечивает получения поджатых гофров сильфонов, а матрица, имеющая ручьи с кольцевыми рифлениями с поднутрением, не позволяет получать сильфоны без повреждения гофров при смыкании и размыкании полуматриц в процессе формообразования.

Цель изобретения - повышение качества сильфонов повышенной эластичности.

Указанная цель достигается тем, что устройство снабжено узлом сближения гофров, выполненным в виде установленных на нижней нажимной опоре подпружиненных между собой секторов, снабженных выступами для фиксации гофров, и разъемного кольца, установленного в матрице под формообразующими

ручьями с возможностью вертикального перемещения, эластичный пуансон снабжен уплотнением, а матрица выполнена с двумя разъемами, перпендикулярными ее оси и проходящими через вершины нижиих формообразующих ручьев. Уплотнение эластичного пуансона может быть выполнено в виде двух металлических концентрических колец, сопряженных друг с другом по конической поверхности. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - формующий узел в исходном положении; на фиг. 3 - формующий узел в конечный момент формовки; на фиг. 4 - узел сближения гофров в исходном положении; на фиг. 5 - узел сближения гофров в конечный момент сближения.

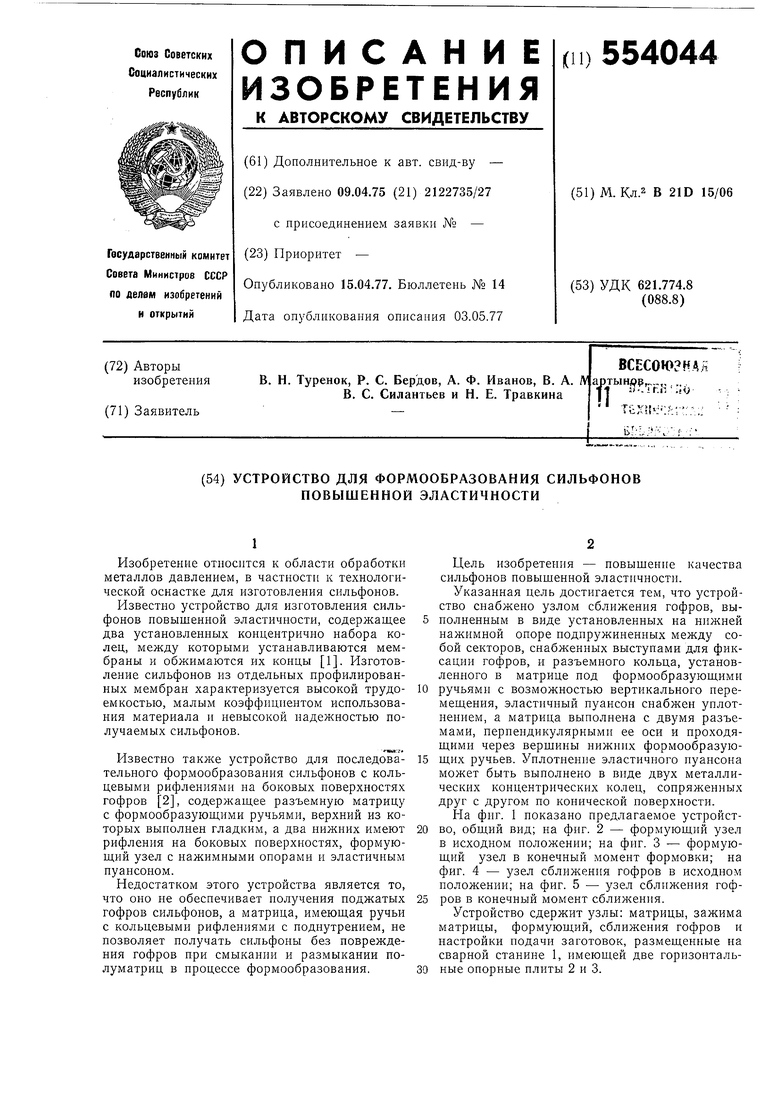

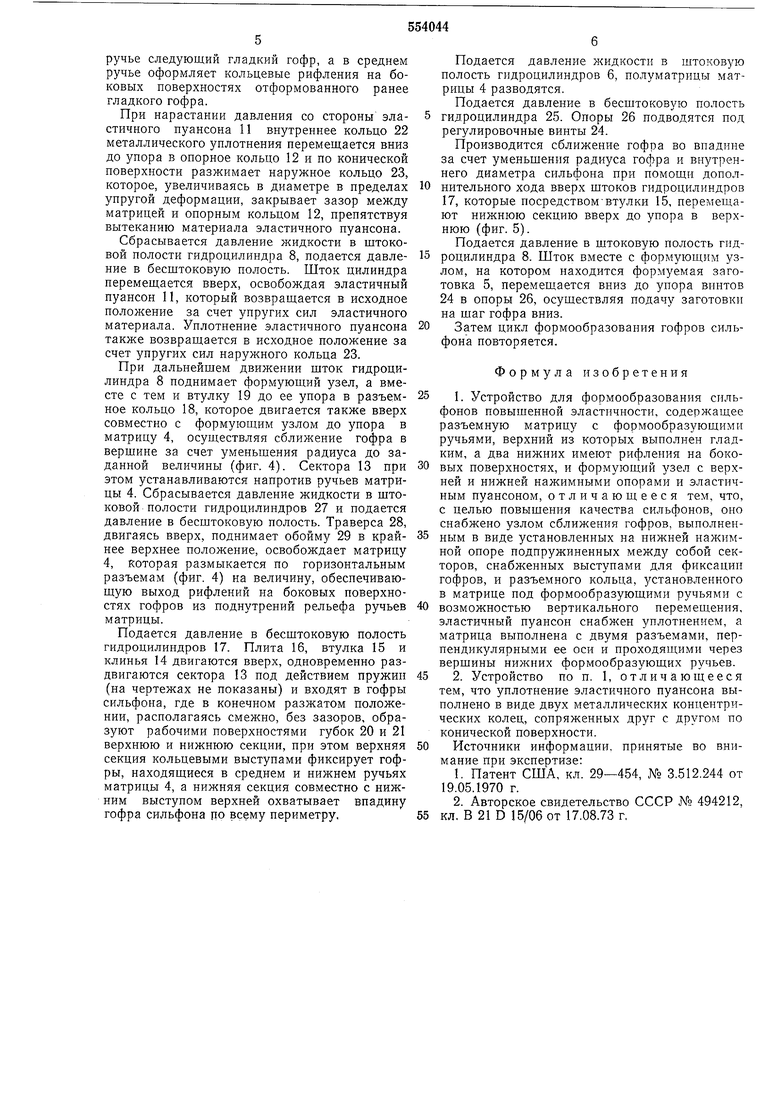

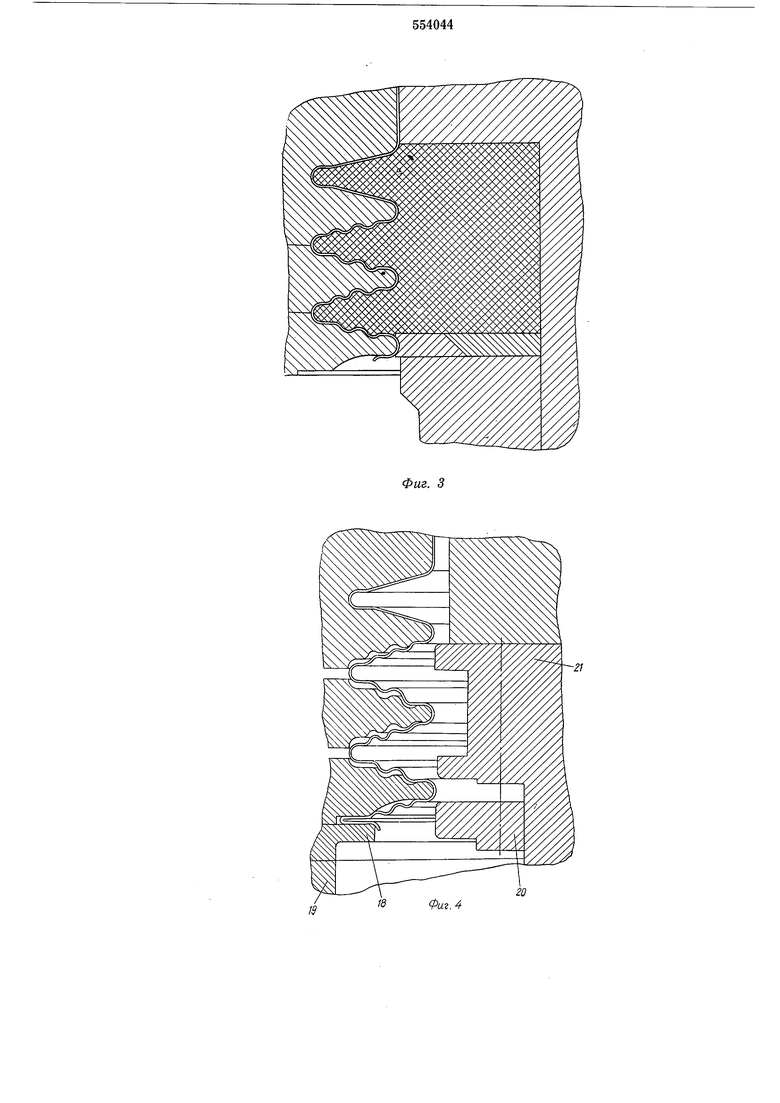

Устройство сдержит узлы: матрицы, зажима матрицы, формующий, сближения гофров и настройки подачи заготовок, размещенные на сварной станине 1, имеющей две горизонтальные опорные плиты 2 и 3. Узел матрицы установлен на верхней плите 2 и содержит собственно матрицу 4, состоящую из двух нолуматриц, охватывающих в сомкнутом иоложении формуемую заготовку 5 и гидроцилиндры 6, щтоки которых ирикренлены к полуматрицам. Матрица 4 имеет три формообразующих ручья (фиг. 2), верхний из которых выполнен в форме, соответствующей гофру без рифлений, а два нижних выполнены в форме, соответствующей гофру с кольцевыми рифлениями на боковых поверхностях. Матрица имеет, кроме вертикального разъема, два горизонтальных, перпендикулярных ее оси и ироходящих через вершииы ручьев с рифлениями. Формующий узел установлен основанием 7 на нижней плите 3 и содержит гидроцилиндр 8, закрепленный на плите 3, верхнюю нажимную опору 9, надетую на шток гндроцилиндра, нижнюю опору 10, связаную с основанием 7 резьбовым -соединением, эластичный нуаисон 11. На нижней опоре 10 размещен узел сближения гофров и онориое кольцо 12 с установленным на нем металлическим уплотнением эластичного пуансона 11. Узел сближения гофров состоит из секторов 13, клиньев 14, связанных с нажимной втулкой 15, которая опирается на плиту 16. К плите 16 прикреплены щтокп гидроцплиндров 17, закрепленных па основании 7. Узел сблил ения гофров включает также разъемное кольцо 18, подпружиненное относительно матрицы и установленное с возможностью вертикального неремещения по направляющим щтифтам, закрепленным в матрице (на чертеже не показаны) посредством нажимной втулкн 19, установленной на основании 7 и связанной с ним болтовым соединением, на чертеже не показано. Сектора 13 установлены в нроточке нижней опоры 10 и подпружинены радиально относительно нижней оиоры (пружины на чертеже не показаны). Сектора 13 имеют форму усеченных симметричных клиньев в плоскости, перпендикулярной оси узла, и расположены смежно относительно друг друга. Каждый сектор состоит из двух губок 20 и 21 (фиг. 4), связанных подвижно между собой и подпружиненных (пружины на чертел е не показаны). Каждая нижияя губка 20 имеет один выступ, а верхняя 21 имеет два выступа, рабочие поверхиости которых расположены на расстоянни, равном сумме двух щагов гофра сильфона и величины раскрытия матрицы 4 по горизонтальным разъемам за вычетом толщины гофра во впадине. Величина раскрытия матрицы 4 по горизонгальному разъему выбнрается из условия обесиечения выхода рифлений на боковых новерхностях гофра из соответствующих им поднутрений рельефа ручьев матрицы. Металлическое уплотнение эластичного пуансона состоит из двух колец, внутреннего 22 и наружного 23, расиоложенных концентрично относительно оси устройства и сопряженных друг с другом по конической иоверхностн. Узел настройки подачи заготовки иа щаг состоит из регулировочных винтов 24, установленных в основании 7, и опорного механизма, расположенного на нижней плите 3. Механизм состоит из гидроцнлиндров 25 и опор 26, связанных со щтоками гидроцилнндров 25. Узел зажима матрицы включает закрепленные на верхней плите 2 гидроцилиндры 27, траверсу 28, связанную со щтоками гидроцилиндров 27, и обойму 29, ирикрепленную к траверсе и зажимающую матрицу по коиической боковой поверхности и по верхнему торцу через эластичную прокладку 30. Работу устройства рассмотрим на стационарном режиме формообразования гофра сильфона. Исходное пололсение узлов и механизмов устройства перед началом очередного цикла формообразования гофра следующее. Матрица 4 раскрыта по горизонтальным разъемам, нолуматрицы разведены гидроцилиндрами 6, траверса 28 с обоймой 29 подията в крайиее верхнее положение гидроцилиндрами 27, опоры 26 подведены гидроцилиндрами 25, регулировочные винты 24 онираются на опоры 26, сектора 13 введены в гофры формуемой заготовки 5 усилием пружин и фиксируют ее положение относительно матрицы 4. Штоки гидроцилиндров 17 подняты. Цикл начинается со смыкания гидроцилиндрами 6 полуматриц матрицы 4 вокруг формуемой заготовки 5. При этом верхний (гладкий) ручей матрицы раснолагается вокруг недеформированного цилиндрического участка заготовки, в средний ручей входит ране отформованный в верхнем ручье матрицы гофр без рифлений, а в нижний ручей входит ранее оформленный в среднем ручье гофр с кольцевыми рифлениями на боковых поверхностях. Подается давление в щтоковую полость гидроцилиндров 17. Клинья 14, связанные со щтоками гидроцилиндров 17 посредством втулки 15 и плиты 16, выводят сектора 13 из гофров заготовки 5. Подается давление жидкости в щтоковую полость гндроцилиндров 27, траверса 28 перемещается внзи и замыкает матрицу 4 посредством обоймы 29 по боковой конической поверхности и по верхнему торцу через эластичную прокладку 30. Матрица 4 при этом смыкается по горизонтальным разъемам. Отводятся опоры 26 под действием гидроцилиндров 25. Сбрасывается давление из бесщтоковой полости гидроцилиндра 8. Формующий узел опускается, занимая исходиое положение для формовки гофров (фиг. 2). Подается давлеиие в щтоковую полость гидроцилиндра 8. Верхняя нажимная опора 9, связанная со щтоком гидроцилиндра 8, перемещается вниз относительно опорного кольца 12 и деформирует эластичный пуансон 11, который, затекая во все три учья матрицы, фиксирует в нилснем ручье гофр, имеющий рифления, формует в верхнем

ручье следующий гладкий гофр, а в среднем ручье оформляет кольцевые рифления на боковых поверхностях отформованного ранее гладкого гофра.

При нарастании давления со стороны эластичного пуансона 11 внутреннее кольцо 22 металлического уплотнения перемещается вниз до упора в опорное кольцо 12 и по конической поверхности разжимает наружное кольцо 23, которое, увеличиваясь в диаметре в пределах упругой деформации, закрывает зазор между матрицей и оиорным кольцом 12, препятствуя вытеканию материала эластичного пуансона.

Сбрасывается давление жидкости в штоковой полости гидроцилиндра 8, подается давление в бесщтоковую полость. Шток цилиндра перемещается вверх, освобождая эластичный пуансон II, который возвращается в исходное положение за счет упругих сил эластичного материала. Уплотнение эластичного пуансона также возвращается в исходное положение за счет упругих сил наружного кольца 23.

При дальнейщем движении щток гидроцилиндра 8 поднимает формующий узел, а вместе с тем и втулку 19 до ее упора в разъемное кольцо 18, которое двигается также вверх совместно с формующим узлом до унора в матрицу 4, осуществляя сближение гофра в вершине за счет уменьщения радиуса до заданной величины (фиг. 4). Сектора 13 при этом устанавливаются напротив ручьев матрицы 4. Сбрасывается давление жидкости в щтоковой полости гидроцилиндрОБ 27 и подается давление в бесщтоковую полость. Траверса 28, двигаясь вверх, поднимает обойму 29 в крайнее верхнее положение, освобождает матрицу 4, которая размыкается по горизонтальным разъемам (фиг. 4) на величину, обеспечивающую выход рифлений на боковых поверхностях гофров из поднутрений рельефа ручьев матрицы.

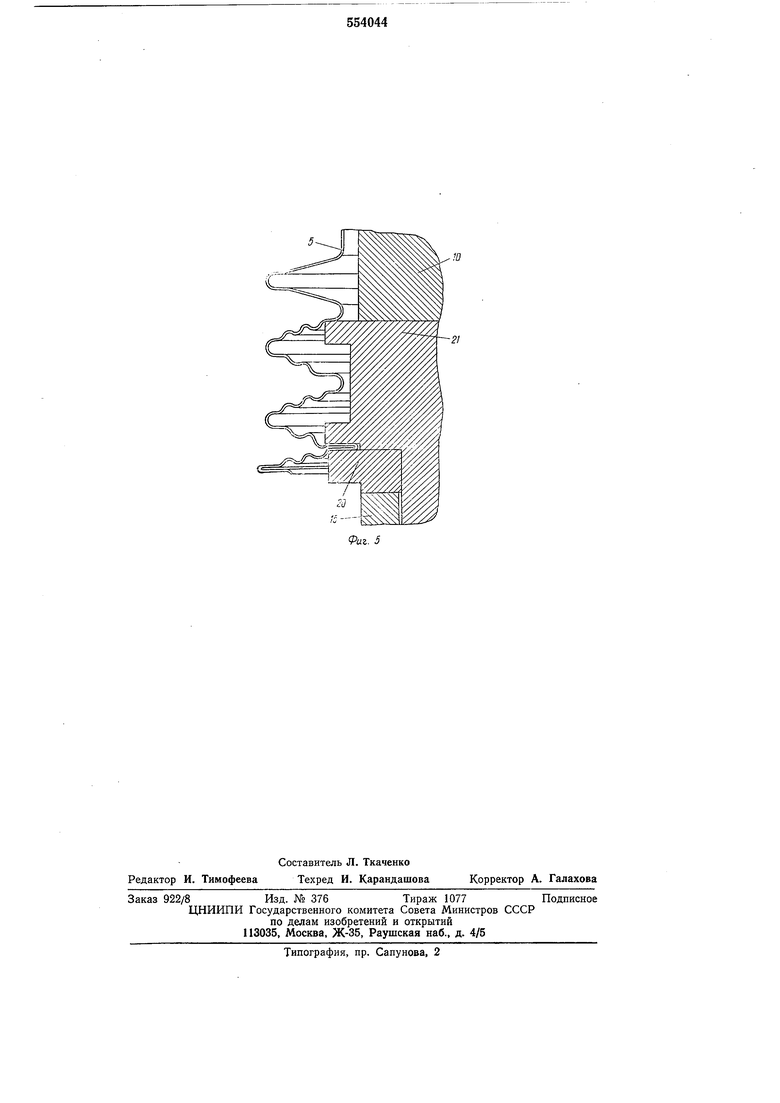

Подается давление в бесщтоковую полость гидроцилиндрОБ 17. Плита 16, втулка 15 и клинья 14 двигаются вверх, одновременно раздвигаются сектора 13 под действием пружин (на чертежах не показаны) и входят в гофры сильфона, где в конечном разжатом положении, располагаясь смежно, без зазоров, образуют рабочими поверхностями губок 20 и 21 верхнюю и нижнюю секции, при этом верхняя секция кольцевыми выступами фиксирует гофры, находящиеся в среднем и нижнем ручьях матрицы 4, а нижняя секция совместно с нижним выступом верхней охватывает впадину гофра сильфона по всему периметру.

Подается давление жидкости в щтоковую полость гидроцилиндров 6, полуматрицы матрицы 4 разводятся.

Подается давление в бесщтоковую полость гидроцилиндра 25. Опоры 26 подводятся под регулировочные винты 24.

Производится сближение гофра во впадине за счет уменьщения радиуса гофра и внутреннего диаметра сильфона при помощи дополнительного хода вверх щтоков гидроцилиндров 17, которые посредством-втулки 15, перемещают нижнюю секцию вверх до упора в верхнюю (фиг. 5).

Подается давление в щтоковую полость гидроцилиндра 8. Шток вместе с формующим узлом, на котором находится формуемая заготовка 5, перемещается вниз до упора винтов 24 в опоры 26, осуществляя подачу заготовки на щаг гофра вниз.

Затем цикл формообразования гофров сильфона повторяется.

Формула изобретения

1, Устройство для формообразования сильфонов повышенной эластичности, содерл ащее разъемную матрицу с формообразующими ручьями, верхний из которых выполнен гладким, а два нижних имеют рифления на боковых поверхностях, и формующий узел с верхней и нижней нажимными опорами и эластичным пуансоном, отличающееся тем, что, с целью повышения качества сильфонов, оно снабжено узлом сближения гофров, выполненным в виде установленных на нижней нажимной опоре подпружиненных между собой секторов, снабженных выступами для фиксации гофров, и разъемного кольца, установленного в матрице под формообразующими ручьями с

возможностью вертикального перемещения, эластичный пуансон снабжен уплотнением, а матрица выполнена с двумя разъемами, перпендикулярными ее оси и проходящими через вершины нижних формообразующих ручьев.

2. Устройство по п. 1, отличающееся тем, что уплотнение эластичного пуансона выполнено в виде двух металлических концентрических колец, сопряженных друг с другом по конической поверхности.

Источники информации, принятые во внимание при экспертизе:

1.Патент США, кл. 29-454, № 3.512.244 от 19.05.1970 г.

2.Авторское свидетельство СССР № 494212, кл. В 21 D 15/06 от 17.08.73 г,

гв

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гофрирования труб | 1973 |

|

SU494212A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| УСТРОЙСТВО для ВУЛКАНИЗАЦИИ РЕЗИНОВОГО НИЗАНА ОБУВИ | 1965 |

|

SU170333A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU1007813A1 |

| Устройство для изготовления гофрированных листов | 1991 |

|

SU1827307A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Штамп для изготовления крутоизогнутых отводов | 1983 |

|

SU1174115A1 |

| Устройство для гидроформовки полых заготовок | 1983 |

|

SU1134261A1 |

| Штамп для объемной штамповки деталей | 1981 |

|

SU1049158A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

Фиг. 2

Фиг. 3

го

8Фиг. 4

Авторы

Даты

1977-04-15—Публикация

1975-04-09—Подача