л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации спеченных пористых изделий | 1979 |

|

SU893406A1 |

| АНТИФРИЗ | 2008 |

|

RU2356928C1 |

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2007 |

|

RU2343222C1 |

| Способ нанесения металлических покрытий на пористые спеченные изделия из железных порошков | 1982 |

|

SU1106582A1 |

| Способ нанесения декоративных покрытий золотисто-желтого цвета | 1987 |

|

SU1541308A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 2008 |

|

RU2356927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОРОШКА ТАНТАЛА И ВОЛОКНИСТЫЙ ПОРОШОК ТАНТАЛА | 2005 |

|

RU2349423C2 |

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

Изобретение относится к порошковой металлургии, в частности к способу металлизации спеченных пористых изделий. Целью изобретения является упрощение способа, повьш1ение koppoзионной стойкости изделий. Желтую кровяную соль и нитрат меди измельчают до крупности частиц 50-100 мкм, сушат при 150-170 С в течение 0,5-1 ч, смешивают в соотношении 2:1-1:4. В смесь солей помещают пористое изделие, нагревают до 200-250°С, после окончания реакции охлаждают и наносят защитное покрытие электрохимическим методом. Упрощение способа обеспечивается использованием сухой смеси солей. Коррозионная стойкость изделий до и после нанесения металлических покрытий повьлпается в 50-150 раз. 1 з.п. ф-лы, 3 табл.

СХ)

Изобретение относится к порошковой металлургии, в частности к способу металлизации спеченных пористых изделий.

Цель изобретения - упрощение способа и повышение коррозионной стойкости изделий.

Способ осуществляют следующим образом.

Изделие из спеченного порошкового материала (на основе железа) любой пористости помещают в фарфоровую лодочку, засыпают смесью солей - желтой кровяной соли и нитрата меди в со отношении 2:1-1:5, помещают в термошкаф (печь), предварительно нагретый до 200-250°С. Через 5-7 мин (т.е. вре мя прогрева материала, лодочки и смеси солей) наблюдаются акустический эффект детонации (взрыва) и разброс продуктов реакции в объеме фарфоровой лодочки. Дпя наиболее полного использования энергии взрыва в процессе герметизации СПМ фарфоровую чашечку еле- дует накрывать бруском металла.

Затем лодочку извлекают из термошкафа (печи), охлаждают, детали очищают от продуктов реакции встряхиванием. Поверхность деталей отличается чистотой, шероховатость и волнистость поверхности не отмечаются of первоначальной. Внешняя поверхность конструкционного СПМ на основе железа не подвергается коррозионному налету в течение нескольких десятков часов.

Пример 1. Детали защелки ЗЩ2 (головка ригеля), замка ЗВ8А (головка ригеля) и шайбу (30 мм, высота 10 мм) из материалов на основе желе- за, пористость 10-12%, различной массы (23, 47 г соответственно) укладывают в фарфоровую лодочку на смесь солей и засыпают смесью этих же солей в соотношении массы детали к массе солей (желтой кровяной и нитрата меди) 1:1-2. Затем помещают в термошке1ф, нагретый до 200-250 0. Через 5-7 мин слышен эффект детонации. Лодочку извлекают, детали очищают от продуктов реакции.

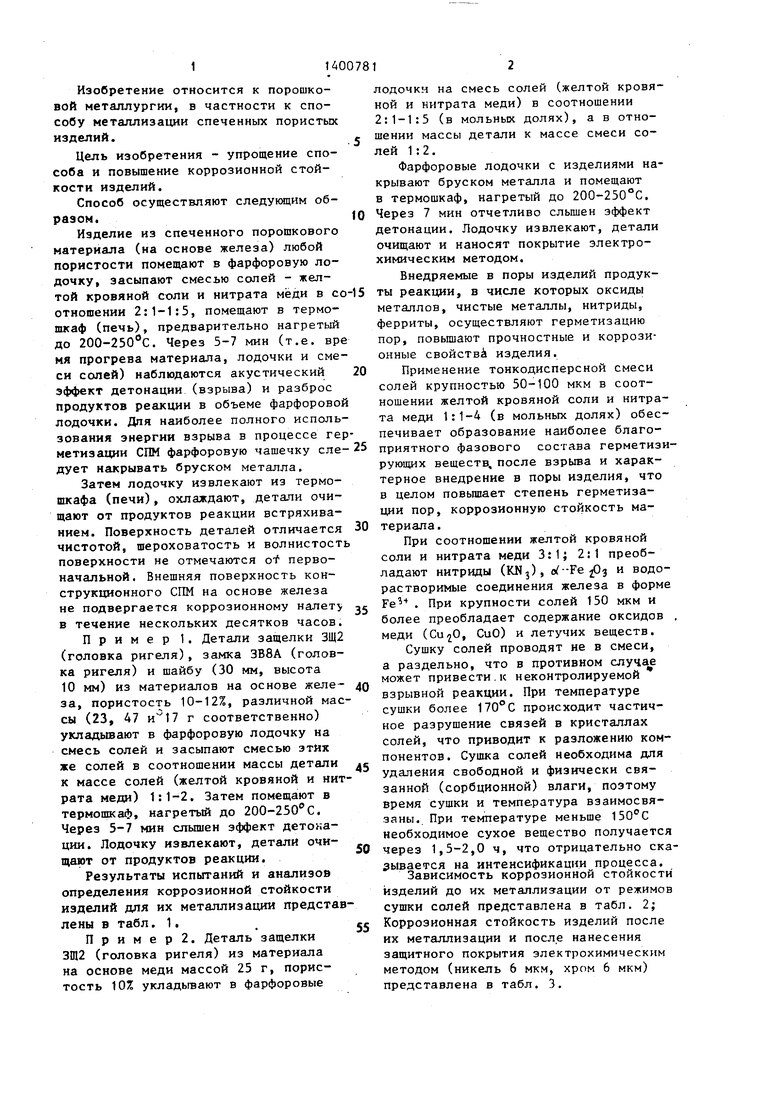

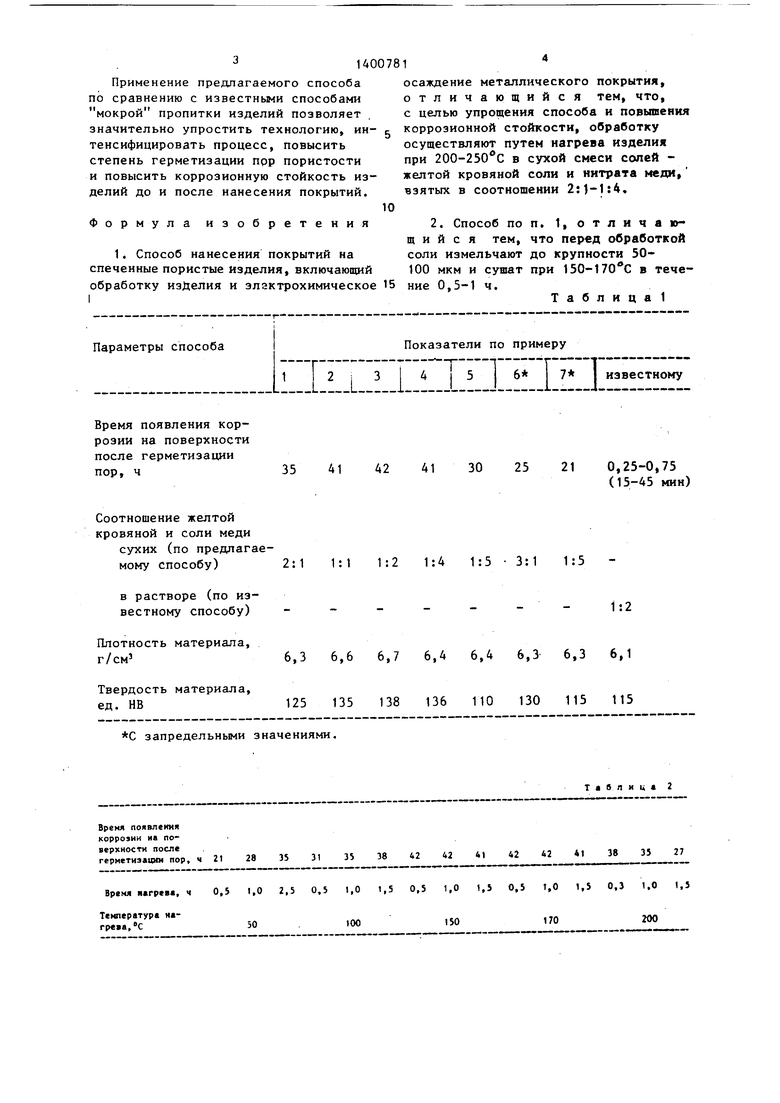

Результаты испытаний и анализов определения коррозионной стойкости изделий для их металлизации представлены в табл. 1.

П р и м е р 2. Деталь защелки ЗШ2 (головка ригеля) из материала на основе меди массой 25 г, пористость 10% укладывают в фарфоровые

10

15 0 5

0 s

0

0

5

лодочки на смесь солей (желтой кровяной и нитрата меди) в соотношении 2:1-1:5 (в мольных долях), а в отношении массы детали к массе смеси солей 1:2.

Фарфоровые лодочки с изделиями накрывают бруском металла и помещают в термошкаф, нагретый до 200-250°С. Через 7 мин отчетливо слышен эффект детонации. Лодочку извлекают, детали очищают и наносят покрытие электрохимическим методом.

Внедряемые в поры изделий продукты реакции, в чнсле которых оксиды металлов, чистые металлы, нитриды, ферриты, осуществляют герметизацию пор, повышают прочностные и коррозионные свойств изделия.

Применение тонкодисперсной смеси солей крупностью 50-100 мкм в соотношении желтой кровяной соли и нитрата меди 1:1-4 (в мольных долях) обеспечивает образование наиболее благоприятного фазового состава герметизи- веществ, после взрыва и характерное внедрение в поры изделия, что в целом повьппает степень герметизации пор, коррозионную стойкость материала.

При соотношении желтой кровяной соли и нитрата меди 3:1; 2:1 преобладают нитриды (KNj), 2РЗ и водорастворимые соединения железа в форме Fe . При крупности солей 150 мкм и более преобладает содержание оксидов , меди (, СиО) и летучих веществ.

Сушку солей проводят не в смеси, а раздельно, что в противном случае может привести.к неконтролируемой взрывной реакции. При температуре сушки более 170°С происходит частичное разрушение связей в кристаллах солей, что приводит к разложению компонентов. Сушка солей необходима для удаления свободной и физически связанной (сорбционной) влаги, поэтому время сушки и температура взаимосвязаны. При температуре меньше 150°С необходимое сухое вещество получается через 1,5-2,0 ч, что отрицательно сказывается на интенсификации процесса.

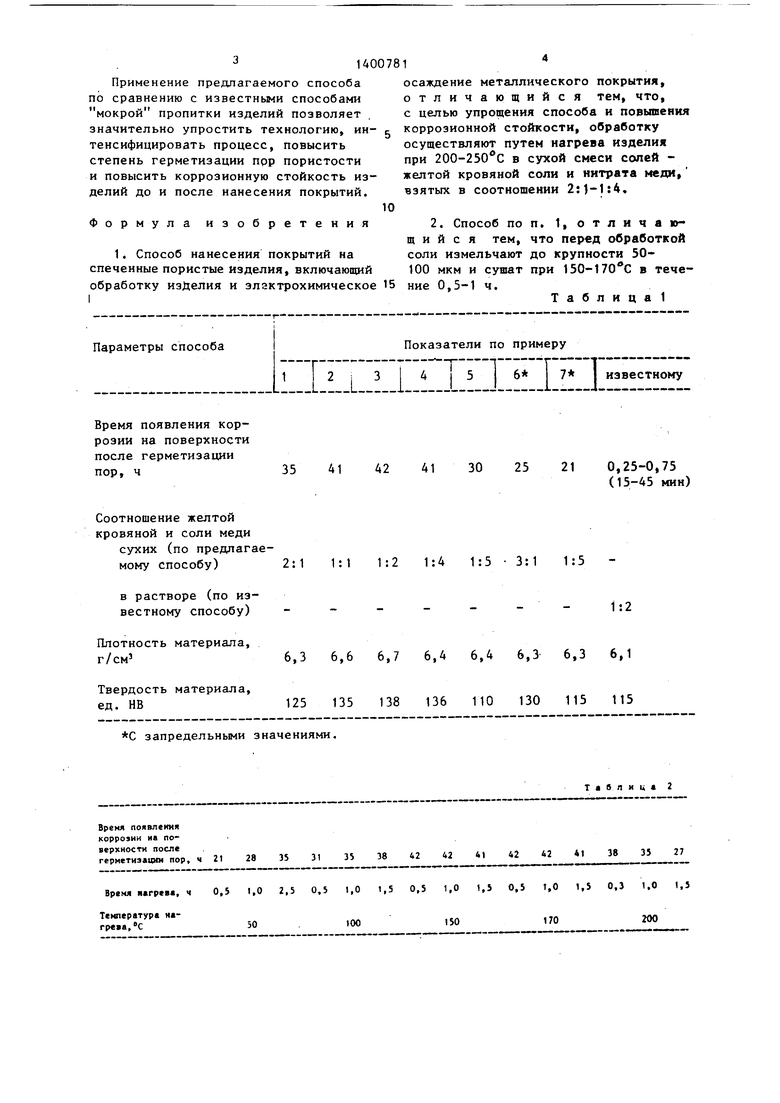

Зависимость коррозионной стойкости

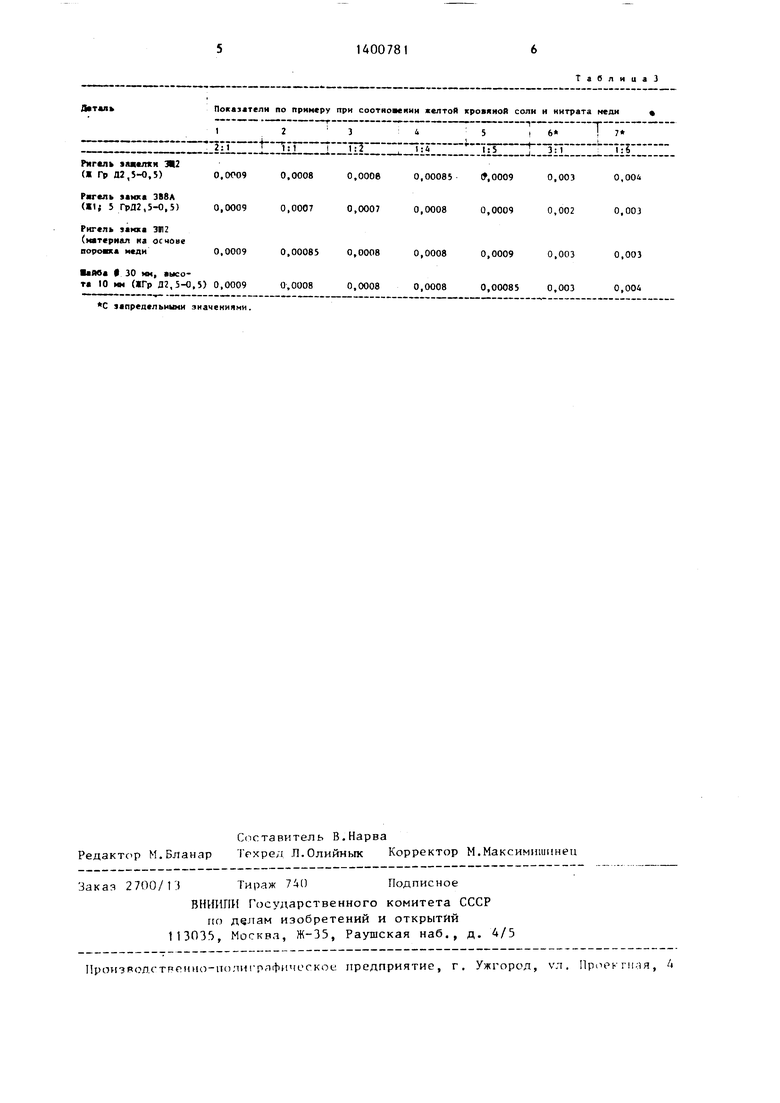

изделий до их металлизации от режимов сушки солей представлена в табл. 2; Коррозионная стойкость изделий после их металлизации и после нанесения защитного покрытия электрохимическим методом (никель 6 мкм, хром 6 мкм) представлена в табл. 3.

140078

Применение предлагаемого способа по сравнению с известными способами мокрой пропитки изделий позволяет значительно упростить технологию, ин- с тенсифицировать процесс, повысить степень герметизации прр пористости и повысить коррозионную стойкость изделий до и после нанесения покрытий.

Формула изобретения

Время появления коррозии на поверхности после герметизации пор, ч

35 41 42 41 30 25 21 0,25-0,75

(15-45 мин)

Соотношение желтой

кровяной и соли меди сухих (по предлагаемому способу)

в растворе (по известному способу)

Плотность материала, г/см

Твердость материала, ед. НВ

125 135 С запредельными значениями.

6,3 6,6 6,7 6,4 6,4 6,3 6,3 6,1

138 136 110 130 115 115

Время появления коррожи на поверхности после. ,. ,. ,1 герметизации пор, ч 21 28 35 31 35 38 42 42И4242 383527

Время нагрев., ч0.5 1.0 2.5 0,5 1.0 1.5 0.5 1.0 1.5 0.5 1,0 1.5 0.3 1,0 1.5

Температура на-,« и

гр«ва.°С50 . 100 150 170 200

с

0

5 ние 0,5-1 ч.

1

осаждение металлического покрытия, отличающийся тем, что, с целью упрощения способа и повьпвения коррозионной стойкости, обработку осуществляют путем нагрева изделия при 200-250 С в сухой смеси солей - желтой кровяной соли и нитрата меди, взятых в соотношении 2:1-1:4.

1:2 1:4 1:5 3:1 1:5

1:2

138 136 110 130 115 115

Таблиц 2

Деталь

Показатели по примеру при соотновеяин желтой кровяной соли и нитрата меди

6

3: 1

1 2 3 : 4 5

IIiriIIII riIIIIIIII IlIIIZ llIIIIII III IIIIIIIIIZ II I lI

Ригель аавслки ЗЯ2

(« Гр Д2,5-0,5)0,00090,00080,00060,000850,00090,003

Рягель эамка ЗВ8А

(11; 5 ГрД2,5-0,5) 0,0009 0,0007

0,0007

Ригель аамка 3ffi2 (м териал ка основе поровка меди

0,0008 0,0009 0,002 0,0009 0,00085 0,0008 0,0008 0,0009 0,003

айба 30 мм, аысота 10 им (ЖГр дг,5-0,5) 0,0009 0,0008 0,0008 0,0008 0,00085 0,003 0,004

С запредельными значениями.

ТзблицаЗ

6

3: 1

Т

0,004 0,003

0,003

| Способ металлизации спеченных пористых изделий | 1979 |

|

SU893406A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ подготовки спеченных материаллов для нанесения покрытий | 1984 |

|

SU1206004A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-08-08—Подача