Изобретение относится к гальванотехнике, в частности к способу нанесения двухслойных защитно-декоративных покрытий золотисто-желтого цве- та, и может быть использовано в электротехнической , приборостроительной и легкой промышленности.

Целью изобретения является улуч- Шение декоративных свойств покрытий, повышение их коррозионно-защитных свойств и увеличение производительности процесса.

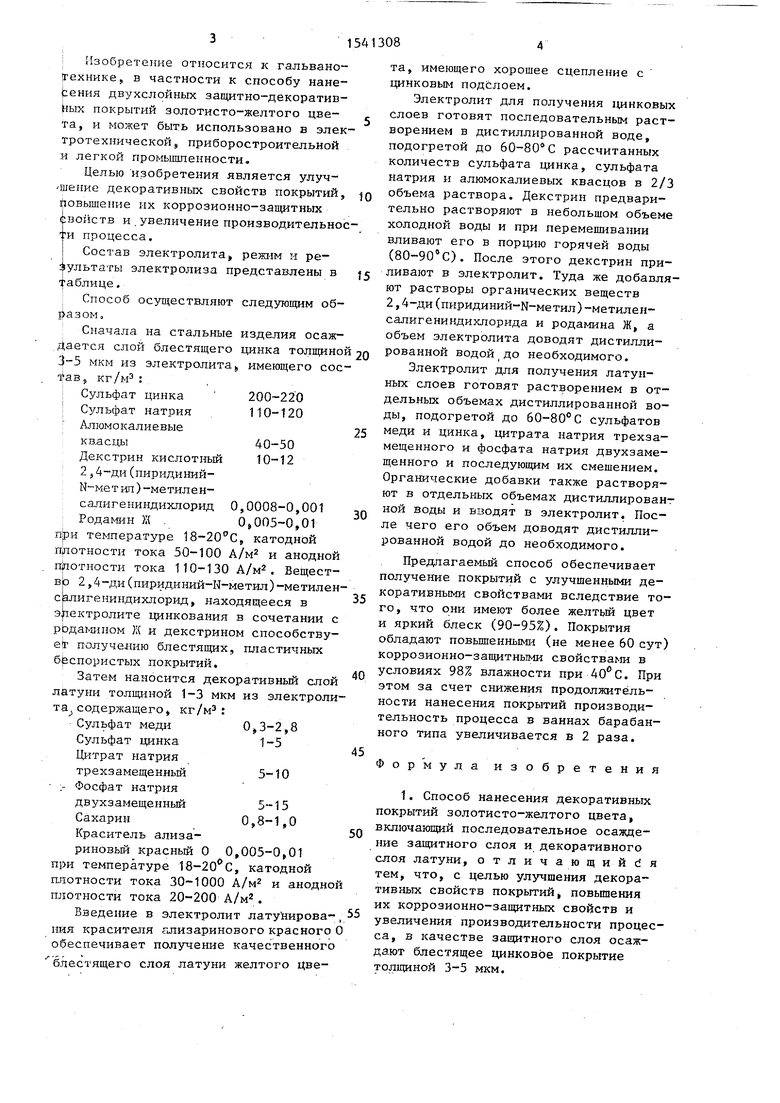

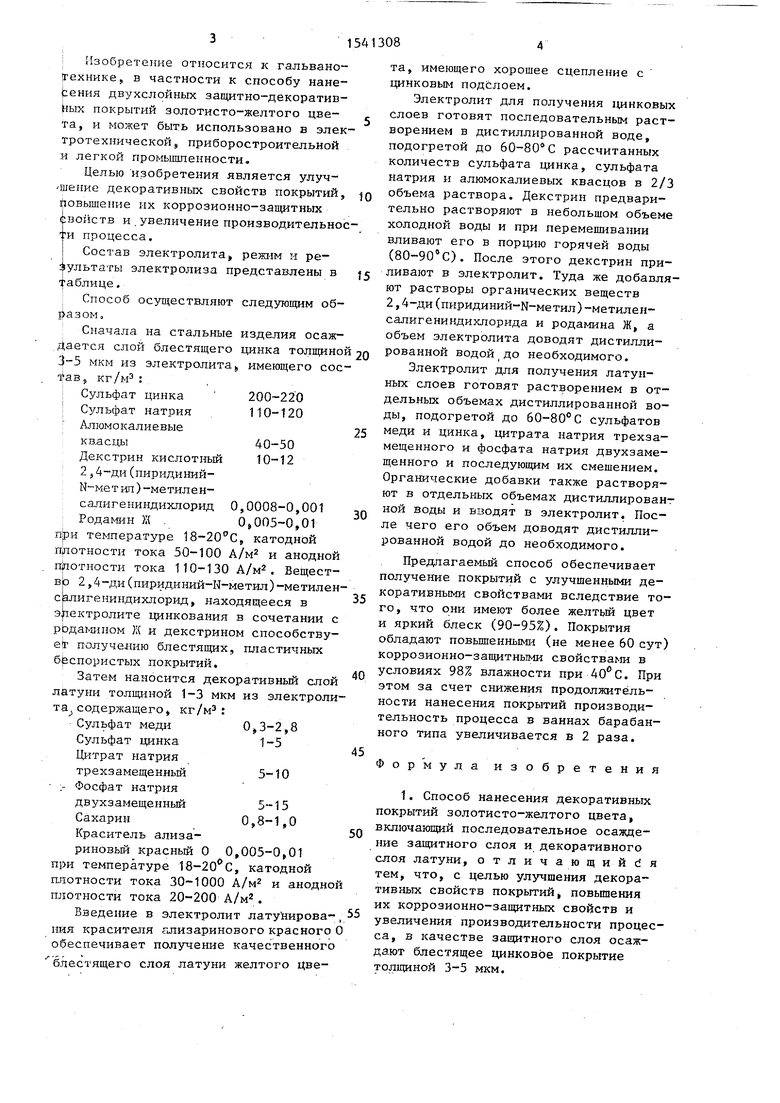

Состав электролита режим и результаты электролиза представлены в таблице.

Способ осуществляют следующим образом

Сначала на стальные изделия осаждается слой блестящего цинка толщиной 3-5 мкм из электролита имеющего состав, кг/м3:

Сульфат цинка 200-220 Сульфат натрия 110-120 Алюмокалиевые

квасцы40-50

Декстрин кислотный 10-12 2,4-ди(пиридиний- Ы метил)-метиленсалигениндихлорид 0,0008-0,001 Родамин Ж 0 005-0,01 при температуре 18-20°С, катодной плотности тока 50-100 А/м2 и анодной плотности тока 110-130 А/м2. Вещество 2,4-ди(пиридиний-Ы-метил)-метилен салигениндихлорид, находящееся в электролите цинкования в сочетании с родамином Ж и декстрином способствует получению блестящих, пластичных беспористых покрытий.

Затем наносится декоративный слой латуни толщиной 1-3 мкм из электролита содержащего кг/м3:

Сульфат меди ,8 Сульфат цинка 1-5 Цитрат натрия

трехзамещенный 5-10 - Фосфат натрия

двухзамещенный 5-15 Сахарин0,8-1,0

Краситель ализариновый красный О 0,005-0,01 при температуре 18-20°С, катодной плотности тока 30-1000 А/м2 и анодно плотности тока 20-200 А/м2.

Введение в электролит латунирова- ния красителя ализаринового красного обеспечивает получение качественного блестящего слоя латуни желтого Две

Q

5

5

0

5

0

та, имеющего хорошее сцепление с цинковым подслоем.

Электролит для получения цинковых слоев готовят последовательным растворением в дистиллированной воде, подогретой до 60-80°С рассчитанных количеств сульфата цинка, сульфата натрия и алюмокалиевых квасцов в 2/3 объема раствора. Декстрин предварительно растворяют в небольшом объеме холодной воды и при перемешивании вливают его в порцию горячей воды (80-90 С). После этого декстрин приливают в электролит. Туда же добавляют растворы органических веществ 2,4-ди(пиридиний-Н-метил)-метилен- салигениндихлорида и родамина Ж, а объем электролита доводят дистиллированной водойiдо необходимого.

Электролит для получения латунных слоев готовят растворением в отдельных объемах дистиллированной воды, подогретой до 60-80°С сульфатов меди и цинка, цитрата натрия трехза- мещенного и фосфата натрия двухзаме- щенного и последующим их смешением. Органические добавки также растворяют в отдельных объемах дистиллированной воды и взодят в электролит. После чего его объем доводят дистиллированной водой до необходимого.

Предлагаемый способ обеспечивает получение покрытий с улучшенными декоративными свойствами вследствие того, что они имеют более желтый цвет и яркий блеск (90-95%). Покрытия обладают повышенными (не менее 60 сут) коррозионно-защитными свойствами в условиях 98% влажности при 40°С. При этом за счет снижения продолжительности нанесения покрытий производительность процесса в ваннах барабанного типа увеличивается в 2 раза.

Формула изобретения

1. Способ нанесения декоративных покрытий золотисто-желтого цвета, включающий последовательное осаждение защитного слоя и декоративного слоя латуни, отличающийся тем, что, с целью улучшения декоративных свойств покрытий, повышения их коррозионно-защитных свойств и увеличения производительности процесса, в качестве защитного слоя осаждают блестящее цинковое покрытие толщиной 3-5 мкм.

51541308

2. Способ поп.1, отличающий р я тем, что блестящее цинковое покрытие осаждают из электролита, имеющего состав, кг/м3:

Сульфат цинка 200-220 Сульфат натрия 110-120 Алюмокалиевые

квасцы40-50

Декстрин кислотный 10-12 2,4-Ди(пиридиний- М-метил)-метилен- салигениндихлорид 0,0008-0,001 Родамин Ж 0,005-0,01 при катодной плотности тока 50 - 100 А/м2 и температуре 18-20°С.

3. Способ по п.1, отличающий с я тем, что декоративный слой латуни осаждают из электролита, имеющего состав, кг/м3:

Сульфат меди 0,3-2,8 Сульфат цинка 1-5 Цитрат натрия

трехзамещенный 5-10 Фосфат натрия

двухзамещенный 5-15 Сахарин0,8-1,0

Краситель ализариновый красный О 0,005-0,01 при катодной плотности тока 30 - 1000 А/м2 и температуре 18-20 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий сплавом на основе меди | 1989 |

|

SU1825822A1 |

| Электролит латунирования | 1981 |

|

SU996525A1 |

| Электролит латунирования | 1984 |

|

SU1252393A1 |

| Электролит для катодного хроматирования цинка | 1987 |

|

SU1504291A1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| Электролит блестящего латунирования | 1981 |

|

SU1020459A1 |

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2007 |

|

RU2343222C1 |

| Электролит для осаждения покрытий сплавом медь-цинк | 1984 |

|

SU1257121A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| ИЗДЕЛИЕ С ДЕКОРАТИВНО-ЗАЩИТНЫМ ПОКРЫТИЕМ, ИМЕЮЩИМ ЦВЕТ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2294399C2 |

Изобретение относится к области гальванотехники, в частности к способу нанесения двухслойных защитно-декоративных покрытий золотисто-желтого цвета, и может быть использовано в электротехнической, приборостроительной и легкой отраслях промышленности. Целью изобретения является улучшение декоративных свойств покрытий, повышение их коррозионно-защитных свойств и увеличение производительности процесса нанесения покрытий. Способ включает последовательное осаждение на стальные изделия защитного слоя и декоративного слоя латуни. Улучшение декоративных свойств покрытий при одновременном повышении их коррозионно-защитных свойств и увеличение производительности процесса нанесения достигаются за счет того, что в качестве защитного слоя используют блестящее цинковое покрытие толщиной 3-5 мкм, осаждаемое из электролита, имеющего состав, кг/м3: сульфат цинка 200-220

сульфат натрия 110-120

алюмокалиевые квасцы 40-50

декстрин кислотный 10-12

2,4-ди(пиридиний-N-метил)-метилен-салигениндихлорид 0,0008-0,001

родамин Ж 0,005-0,01, при катодной плотности тока 50-100 А/м2 и температуре 18-20°С. А декоративный слой латуни осаждают из электролита, имеющего состав, кг/м3: сульфат меди 0,3-2,8

сульфат цинка 1-5

цитрат натрия 3-х замещенный 5-100

фосфат натрия 2-х замещенный 5-15

сахарин 0,8-1,0

краситель ализариновый красный 0 0,005-0,01, при катодной плотности тока 30-1000 А/м2 и температуре 18-20°С. Способ обеспечивает получение покрытий с улучшенными декоративными свой

газеева неиля вафаевна

кошев александр николаевич

лившиц давид иосифович+7552578сатноDе UNIт FoR pRoDUcING раттеRN-макING ReSIDUe13 28

ый -N- али- -

до- ь ко

А/м2

-

, Z ого

По известному способу 50 100 50 180

0,001 0 0,005 0

2 0,01

10 0,8

10 0,8

0,008 0,008

-

-0 300

6,0 20

200

60

5

6,0 20

100

60

5

10

8,0

18

50 60 50 25

0,001 0,001 0,0009 0,0008 0,0009 0,005 0,005 0,008 0,01 0,008

1,5

3

10

5

-0,8

-0,005 0 100,5

15

1

0,008 0,01

10 0,8

0,008

10

,0

18

50 60 50 25

5,5 18

30 20 90 30

6,0 19

200 60 60 30

6,2 20

1000

100

55

30

1,5

6,0

19

200 60 60 30

1

15413088

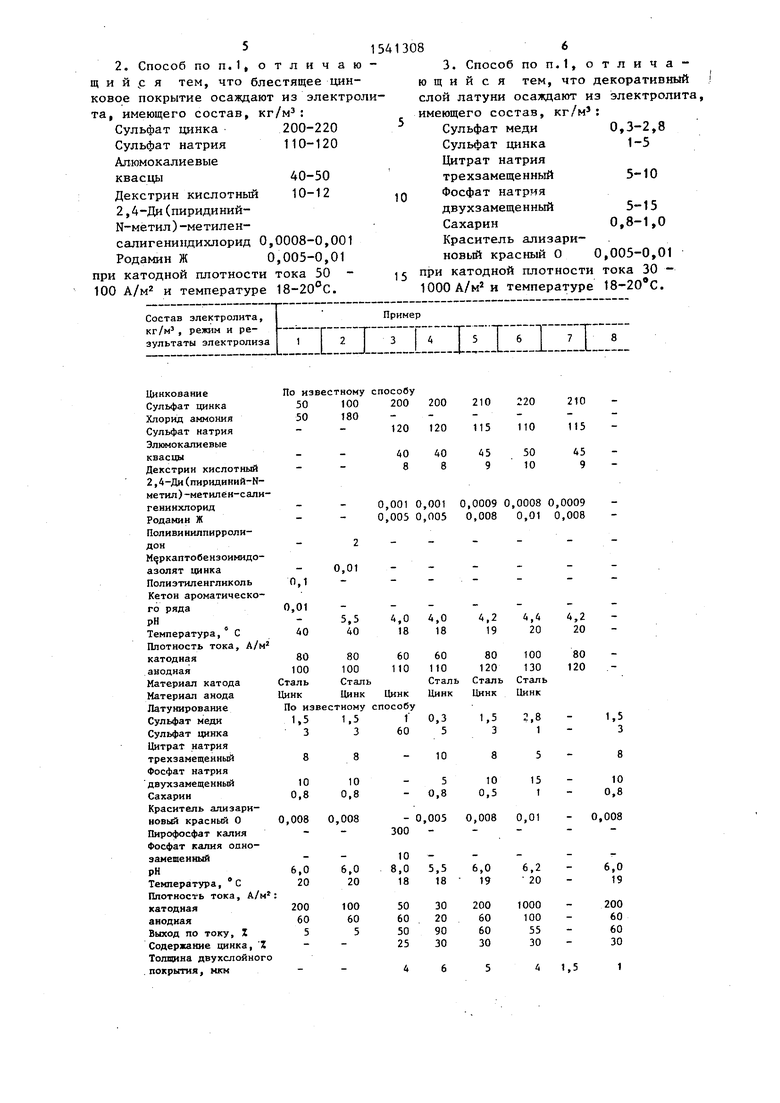

Продолжение таблицы

Состав электролита, кг/м5, режим и результаты электролиза

Пример

n:iiz i::iirz:i:::r:z

Цвет двухслойного покрытия

Черный Черный Золотис- 80% Желтый тый

Пористость, поры/см1 --50

Блеск, %Мато- Мато- Матовыйвый вый

Продолжительность

4,0

Беспрристое 90 95

осаждения, ч Коррозионная стойкость двухслойного покрытия, сут Структура осадка

4,0

6,0 5,0 3,9

90 70

3,0 5,0

80 90

14

JO 60 60 60 40 20 Рыхлый Рыхлый Мелко- Блестящий Мелкокристаллический кристал- осадок личес- кий

Пример

90 70

Серный 40Z

желтого

80 90

6,0 5,0 3,9

3,0 5,0

14

| КИСЛЫЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 0 |

|

SU330640A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Евсеева Г.А., Грилихес С.Я | |||

| Получение покрытий с улучшенными антико- розионными свойствами | |||

| - Обмен опытом в радиопромышленности, 1985 № 11, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Орехова В.В | |||

| и др | |||

| Электролитические покрытия сплавами | |||

| Сборник | |||

| - М., 1975, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВАМЕДЬ-ЦИНК | 0 |

|

SU357269A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-02-07—Публикация

1987-02-03—Подача