| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения цинковых покрытий на спеченные пористые изделия на основе железа | 1987 |

|

SU1405971A1 |

| Способ получения покрытий на пористых изделиях | 1982 |

|

SU1100045A1 |

| Способ нанесения защитных покрытий на спеченные изделия | 1990 |

|

SU1724438A1 |

| Способ нанесения покрытий на пористые спеченные изделия | 1988 |

|

SU1547954A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Композиционный материал | 1989 |

|

SU1759557A1 |

| Способ нанесения защитных покрытий на спеченные изделия | 1982 |

|

SU1217580A1 |

| Способ получения защитной оксидной пленки на металлической поверхности | 2016 |

|

RU2638869C1 |

| Способ нанесения цинковых покрытий на спеченные изделия из железного порошка | 1989 |

|

SU1764821A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОРИСТЫЕ СПЕЧЕННЫЕ ИЗДЕЛИЯ ИЗ ЖЕЛЕЗНЬЕХ ПОРОШКОВ, включающий заполнение пор инертным материалом и последующую гальваническую металлизацию изделия, отличающийся тем, что, с целью повышения коррозионной стойкости изделий, в Качестве инертного материала используют цинк, а заполнение пор этим материалом осуществляют путём диффузионного заращивания.

о: ел

сх ю Изобретение относится к порошков иеталлургии, в частности к нанесени защитно-декоративных покрытий на пористые спеченные изделия из желез ных порошков. Известен способ нанесения метал лических покрытий на пористые изделия, включающий пропитку изделий J кремнийорганической жидкостью, поли меризацию указанной жидкости, обработку изделий в горячем щелочном растворе дли снятия полимерной плен ки с поверхности изделия на последу щую гальваническую металлизацию изделий 1 . К недостаткам данного способа от носится низкое качество покрытия, обусловленное его несплошностью и низкой адгезией к поверхности изделия . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нанесения металлических покрытий на пористые спеченные изделия из железных порошков, включающий заполнение пор инертным материалом и последующую гальваническую металлизацию изделия, при этом в качестве инертного материала используют медь, а заполнение пор инертным материалом осуществляют путем галтовки изделий в барабане совместно с металлическими порошками и стальными шарами 2 . К недостаткам известного способа относится низкая коррозионная стойкость изделий, обусловленная наличи ем остаточной пористости и попадани электролита внутрь изделия в процес се гальванической металлизации. Целью изобретения является повышение коррозионной стойкости издели Указанная цель достигается тем, что согласно способу нанесения металлических покрытий на пористые сп ченные изделия из железных порошков включающему заполнение пор инертным материалом и последующую гальваническзгю металлизацию изделия, в каче ве инертного материала используют цинк, а заполнение пор этим материалом осуществляют путем диффузионного заращивания. Описьшаемый способ реализуют следующим образом. Пористое изделие, полученное прессованием металлического порошка и последующим спеканием спрессованной заготовки, подвергают термической обработке в засьшке, содержащей смесь порошков цинка . окиси алюминия. В процессе терми-теской обработки происходит перенос металлического цинка через паровзпо фазу на поверхность изделия, в результате чего поверхностные поры подвергаются диффузионному заращиванию. После завершения процесса заращивания на поверхность изделия наносится защитно-декоративное покрытие путем гальванической металлизации. Полученное описанным способом изделие обладает высокой коррозионной стойкостью в прессивных средах. Пример, Из железного порошка марки ПЖЧМ1 прессуют кольцевые образ,цы диаметром 10 мм и толщиной стенки 4 мм. Образцы спекают в эндогазе при 1150°С в течение 2 ч. Пористость образцов составляет 15,5-16,5%. Размеры пор (в зависимости от дисперсности исходного порошка) составляют 4045 и 90-95 мкм. Пористые образцы после спекания подвергают диффузионному заращиванию поверхностных пор цинком, хромом и алюминием, а также механическому заполнению пор путем галтовки стальными шарами совместно с медным порошком (известный способ).Все образцы после заполнений инертными материалами подвергают гальваническому кадмированию. Толщина кадмиевого покрытия составляет 45 мкм. Коррозионная стойкость образцов с защитным покрытием определяется в 3%-ном водном растворе поваренной соли (по времени до появления на образцах первых очагов коррозии). Результаты испытаний приведены в таблице.

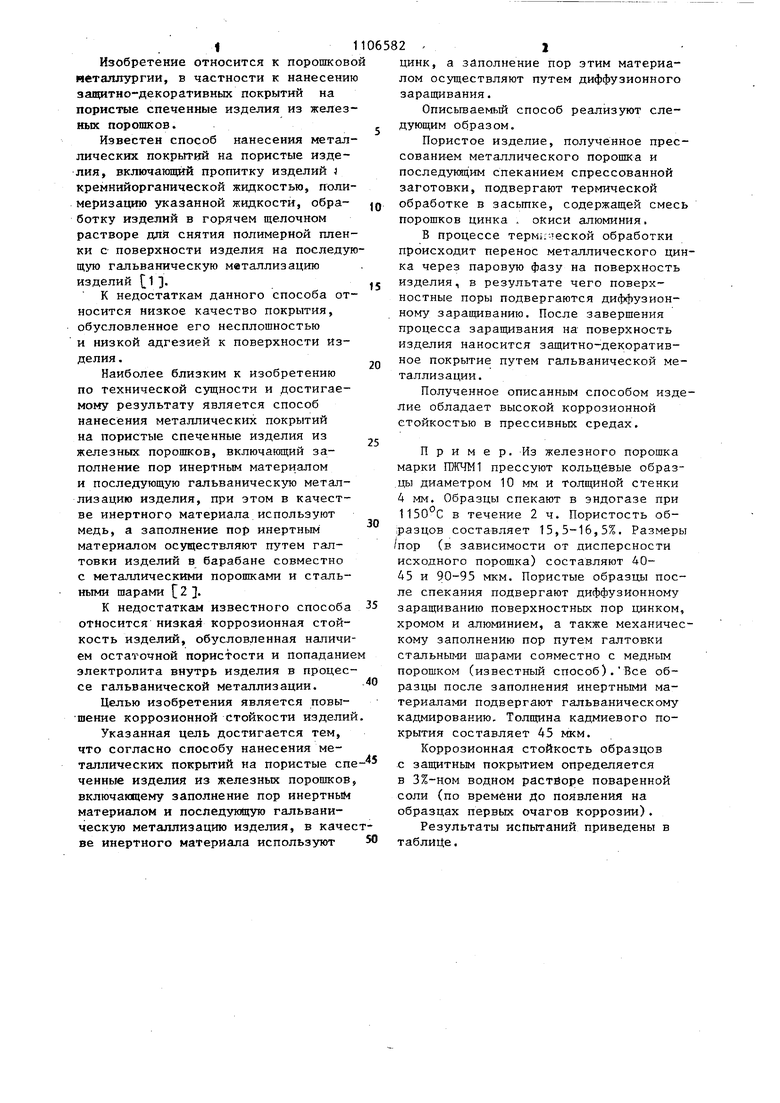

Инертный материал

Способ нанесения покрытия

Предлагаемый

Как следует из анализа данных, приведенных в таблице, использование в качестве инертного материала цинка позволяет повысить коррозионную стойкость пористых изделий с кадмиевым покрытием по крайней мере в 4-5 раз (после вьщержки в течение 70 сут в коррозионной среде следов коррозии на изделиях, обработанКоррозионная стойкость размере пор, мкм

40-45

90-95

7070

Цинк

(Коррозия не (Коррозия не обнаружена) обнаружена)

ных по описанному способу, не обнаружено, в то время как при использовании известного способа коррозионная стойкость составляет 15 сут ).

Следовательно, применение описанного способа приводит к увеличению коррозионной стойкости изде.пий с защитно-декоративным, покрытием.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛОКЕРАМИЧЕСКИЕ ИЗДЕЛИЯ.^^J • h'U?ij:.ii | 0 |

|

SU398699A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3549357, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1984-08-07—Публикация

1982-03-26—Подача