Изобретение относится к сварке с получением искусственных дефектов, может быть использовано при исследовании влияния дефектов типа вольфра- мовое включение (W-включение) на свойства сварных соединений легких сплавов и обеспечивает получение W-включений в образцах с прямолинейными, круговыми и кольцевыми швами, выполняемых аргонодуговой сваркой вольфрамовым электродом на переменном токе.

Целью изобретения является получение искусственных дефектов в сварных образцах из легких сплавов при исследовании их свойств путем получения дефекта заданного размера в заданном участке по высоте и сечению шва.

Сущность способа заключается в ис- пользовании хорошего смачивания расплавленным металлом сварочной ванны и седиментации в ней за счет гравитационных сил капель расплавленного вольфрама, сбрасываемых в процессе сварки механическим путем с конца вольфрамового электрода,

В качестве электрода выбирается пруток чистого вольфрама, отличаюшлй- ся от лантанированного, торированного и других несколько пониженной термостойкостью. Диаметр вольфрамового прутка меньше оптимального для сварки на 5-20% (для быстрого получения капли на торце), а его вьшет из горелки-, собтветственно на 100-20% больше рабочего, в зависимости от частоты . сбрасывания капель.

Выбор вольфрамового прутка в качестве электрода диаметром на 5-20% меньше оптимального рекомендуемого для сварки и увеличение его вылета на 100-20% от рабочего обусловлены необходимостью регулирования частоты по- лучения включений (на определенное расстояние друг от друга), Чем меньше диаметр электрода и чем больше .его вылет, тем более высокая частота получения включений. Уменьшение диаметра электрода более чем на 20% и увеличение длины его вылета более чем на 100% приво;и1т к быстрому, нерегулируемому оплавлению торца электрода, образованию больших капель и самопроизвольному отрыву их с торца, блужданию дуги по торцу и ухудшению качества шва (появление непроваров, волнистости шва).

5

0 5

о

5

0 5

0

5

Если диаметр электрода уменьшается менее чем на 5%, а вылет увеличивается менее чем на 20% от оптимального, то требуемый размер капли (для получения заданного размера дефекта) не успевает сформироваться при подходе к месту сбрасывания и количества расплавленного вольфрама недостаточно для образования сбрасываемой капли. Это приводит к снижению точности и частоты получения в сварных швах заданных по размеру и по месторасположению дефектов типа вольфрамовое включение.

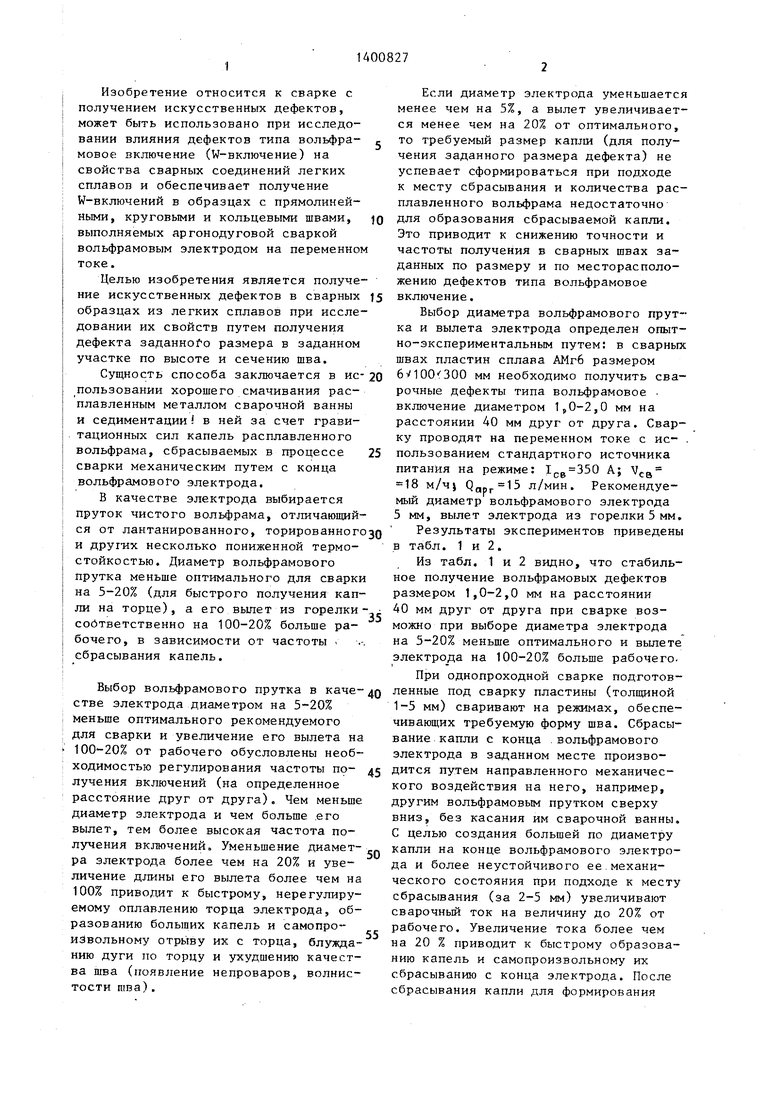

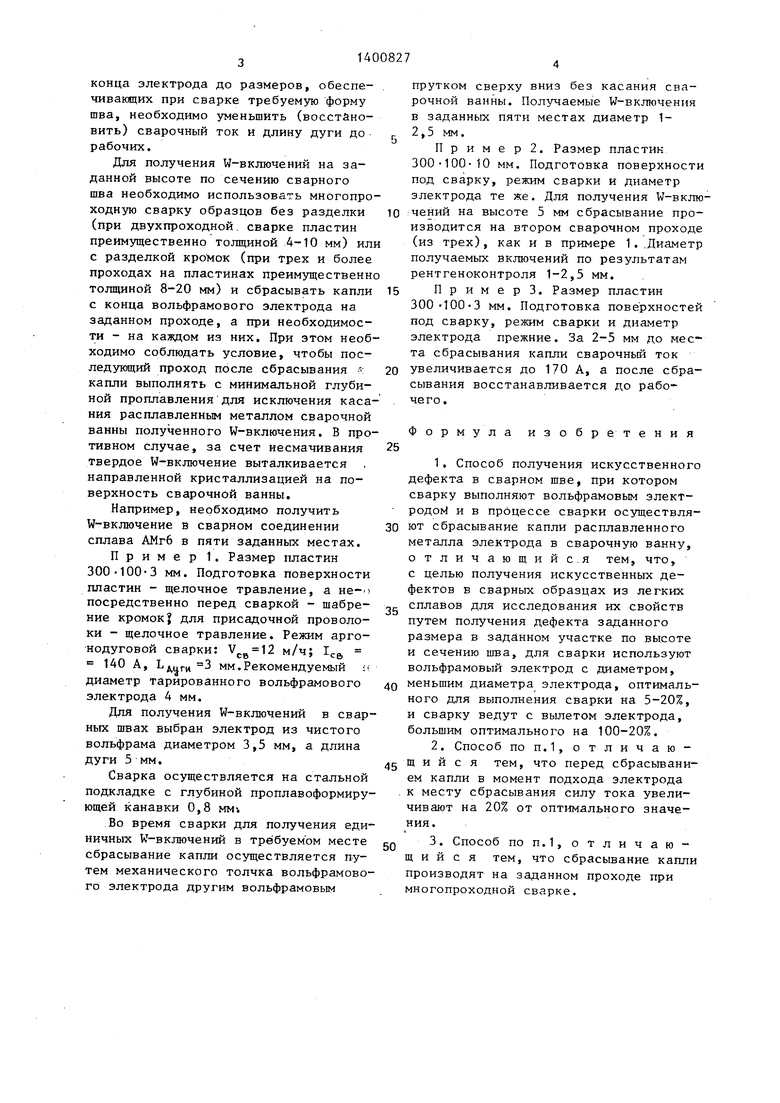

Выбор диаметра вольфрамового прутка и вылета электрода определен опытно-экспериментальным путем: в сварных швах пластин сплава АМгб размером 6У100/300 мм необходимо получить сварочные дефекты типа вольфрамовое включение диаметром 1,0-2,0 мм на расстоянии 40 мм друг от друга. Сварку проводят на переменном токе с ис- . пользованием стандартного источника питания на режиме: А; VCB 18 M/4J л/мин. Рекомендуемый диаметр вольфрамового электрода 5 мм, вылет электрода из горелки 5 мм.

Результаты экспериментов приведены в табл. 1 и 2.

Из табл. 1 и 2 видно, что стабильное получение вольфрамовых дефектов размером 1,0-2,0 мм на расстоянии 40 мм друг от друга при сварке возможно при выборе диаметра электрода на 5-20% меньше оптимального и вылете электрода на 100-20% больше рабочего.

При однопроходной сварке подготовленные под сварку пластины (толщиной 1-5 мм) сваривают на режимах, обеспечивающих требуемую форму шва. Сбрасывание капли с конца .вольфрамового электрода в заданном месте производится путем направленного механического воздействия на него, например, другим вольфрамовым прутком сверху вниз, без касания им сварочной ванны, С целью создания большей по диаметру капли на конце вольфрамового электрода и более неустойчивого ее.механического состояния при подходе к месту сбрасывания (за 2-5 мм) увеличивают сварочный ток на величину до 20% от рабочего. Увеличение тока более чем на 20 % приводит к быстрому образованию капель и самопроизвольному их сбрасыванию с конца электрода. После сбрасывания капли для формирования

конца электрода до размеров, обеспечивающих при сварке требуемую форму шва, необходимо уменьшить (восстановить) сварочный ток и длину дуги до рабочих,

Для получения W-включений на заданной высоте по сечению сварного шва необходимо использовать многопроходную сварку образцов без разделки (при двухпроходной. сварке пластин преимущественно толщиной 4-10 мм) или с разделкой кро мок (при трех и более проходах на пластинах преимущественно толщиной 8-20 мм) и сбрасывать капли с конца вольфрамового электрода на заданном проходе, а при необходимости - на каждом из них. При этом необ ходимо соблюдать условие, чтобы последующий проход после сбрасывания : капли выполнять с минимальной глубиной проплавления для исключения касания расплавленным металлом сварочной ванны полученного W-включения, В противном случае, за счет несмачивания твердое W-включение выталкивается направленной кристаллизацией на поверхность сварочной ванны.

Например, необходимо получить W-включение в сварном соединении сплава АМгб в пяти заданных местах.

Пример 1, Размер пластин 300-100-3 мм. Подготовка поверхности пластин - щелочное травление, а не-о посредственно перед сваркой - щабре- ние кромокI для присадочной проволоки - щелочное травление. Режим арго- нодуговой сварки: . 12 м/ч; , 140 А, Ьдиги - мм,Рекомендуемый ;i диаметр тарированного вольфрамового электрода 4 мм,

Для получения W-включений в сварных швах выбран электрод из чистого вольфрама диаметром 3,5 мм, а длина дуги 5 мм,

Сварка осуществляется на стальной подкладке с глубиной проплавоформиру- ющей канавки 0,8 мм

Во время сварки для получения единичных W-включений в требуемом месте сбрасывание капли осуществляется путем механического толчка вольфрамового электрода другим вольфрамовым

прутком сверху вниз без касания сварочной ванны. Получаемые W-включения в заданных пяти местах диаметр 1- 2,5 мм,

П р и м е р 2, Размер пластин 300100-10 мм. Подготовка поверхности под сварку, режим сварки и диаметр электрода те же. Для получения W-включений на высоте 5 мм сбрасывание производится на втором сварочном проходе (из трех), как и в примере 1, .Диаметр получаемых включений по результатам рентгеноконтроля 1-2,5 мм,

П р и м е р 3, Размер пластин ЗОО ЮО З мм. Подготовка поверхностей под сварку, режим сварки и диаметр электрода прежние. За 2-5 мм до места сбрасывания капли сварочньй ток увеличивается до 170 А, а после сбрасывания восстанавливается до рабочего.

Формула изобретения

1,Способ получения искусственного дефекта в сварном щве, при котором сварку выполняют вольфрамовым электродом и в процессе сварки осуществляют сбрасывание капли расплавленного металла электрода в сварочную ванну, отличающийс.я тем, что,

с целью получения искусственных дефектов в сварных образцах из легких сплавов для исследования их свойств путем получения дефекта заданного размера в заданном участке по высоте и сечению шва, для сварки используют вольфрамовый электрод с диаметром, меньшим диаметра электрода, оптимального для выполнения сварки на 3-20%, и сварку ведут с вылетом электрода, большим оптимального на 100-20%,

2,Способ поп,1, отличающийся тем, что перед сбрасьгоани- ем капли в момент подхода электрода

к месту сбрасывания силу тока увеличивают на 20% от оптимального значения,

3,Способ по п,1, отличающий с я тем, что сбрасьшание капли производят на заданном проходе при многопроходной сварке.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1742010A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1669675A1 |

| Способ подготовки неплавящегося электрода к сварке | 1985 |

|

SU1318377A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2533616C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Сварочный флюс | 1982 |

|

SU1013177A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитного газа | 1976 |

|

SU698735A1 |

Изобретение относится к области сварки, в частности к способам получения искусственного дефекта в сварном шве. Целью является получение искусственных дефектов в сварных образцах из легких сплавов для исследования их свойств. Для этого сварку осуществляют вольфрамовьм электродом. Электрод берут диаметром, меньшим диаметра электрода, оптимального для выполнения сварки на 5-20%, и с вылетом, на 100-20% большим оптимального. В процессе сварки осуществляют сбрасывание капли путем направленного механического воздействия на электрод без касания сварочной ванны. Для увеличения размеров капли на конце электрода сварочный ток увеличивают на 20% по сравнению с оптимальным. способом получают дефект в-ольфрамо-; вое включение в заданном для иссле.- дований месте шва, по его глубине. При многопроходной сварке дефект nd- лучают на заданном для исследований проходе. 2 з.п. ф-лы. 2 табл. i (Л

Составитель Л.Назарова Редактор И.Николайчук Техред М.Ходанич Корректор И.Муска

Заказ 2753/16

Тираж 921

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ изготовления обмотокТРАНСфОРМАТОРОВ | 1978 |

|

SU803035A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Бродский А.Я | |||

| Аргонодуговая сварка вольфрамовым электродом | |||

| - М.: Маш- гиз, 1956, с | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1988-06-07—Публикация

1986-02-25—Подача