5 Ч

00 4

оь

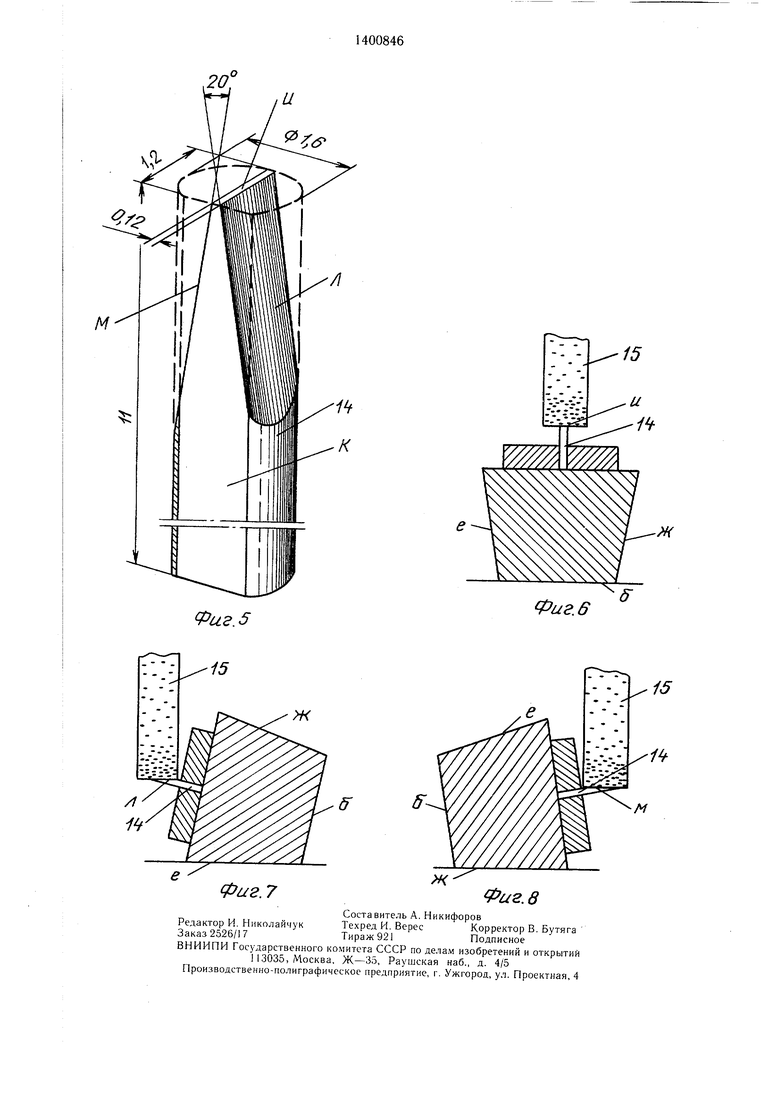

резиной (не показана) и окончательно затягивают винтом 11 посредством рамки 9. Обработка заготовок 14 производится шлифованием на плоскошлифовальном станке (не показан), для чего устройство с закрепленными заготовками 14 устанавливается продольно на магнитное основание стола (не показан) основанием корпуса б (фиг. 6). Шлифование производится до касания всех верхних торцов и заготовок 14

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления заготовок на металлорежущих станках.

Целью изобретения является повышение производительности путем устранения вьЕвер- ки положения заготовок.

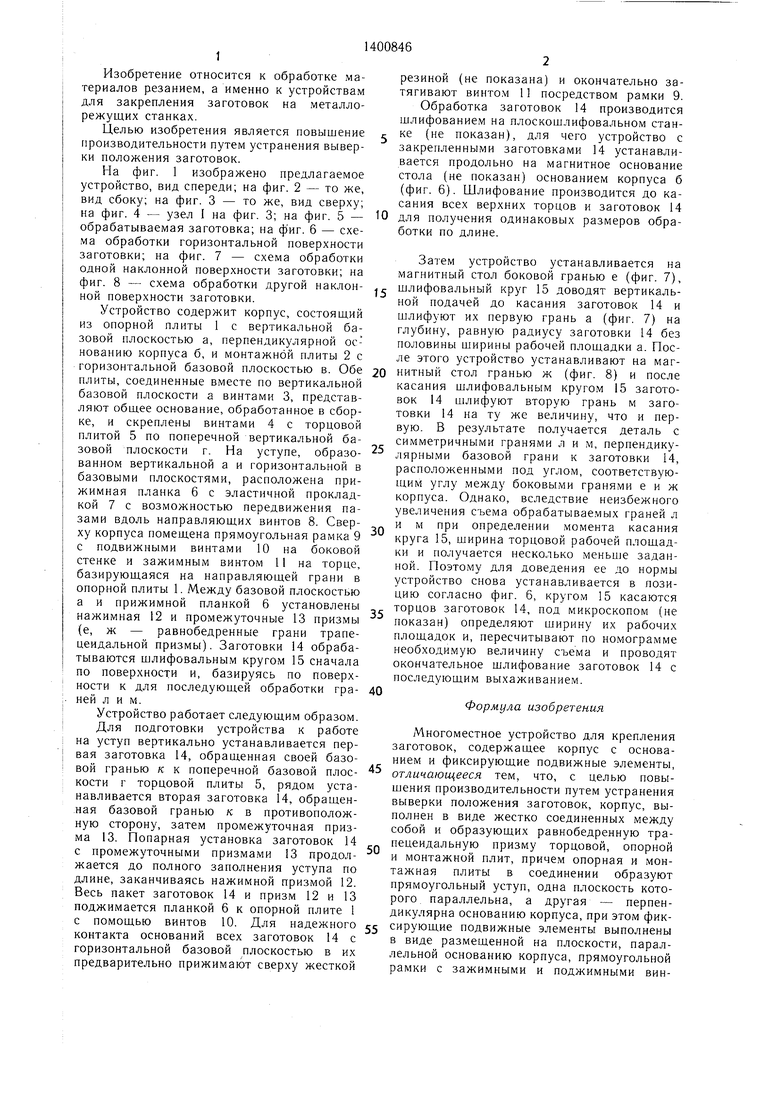

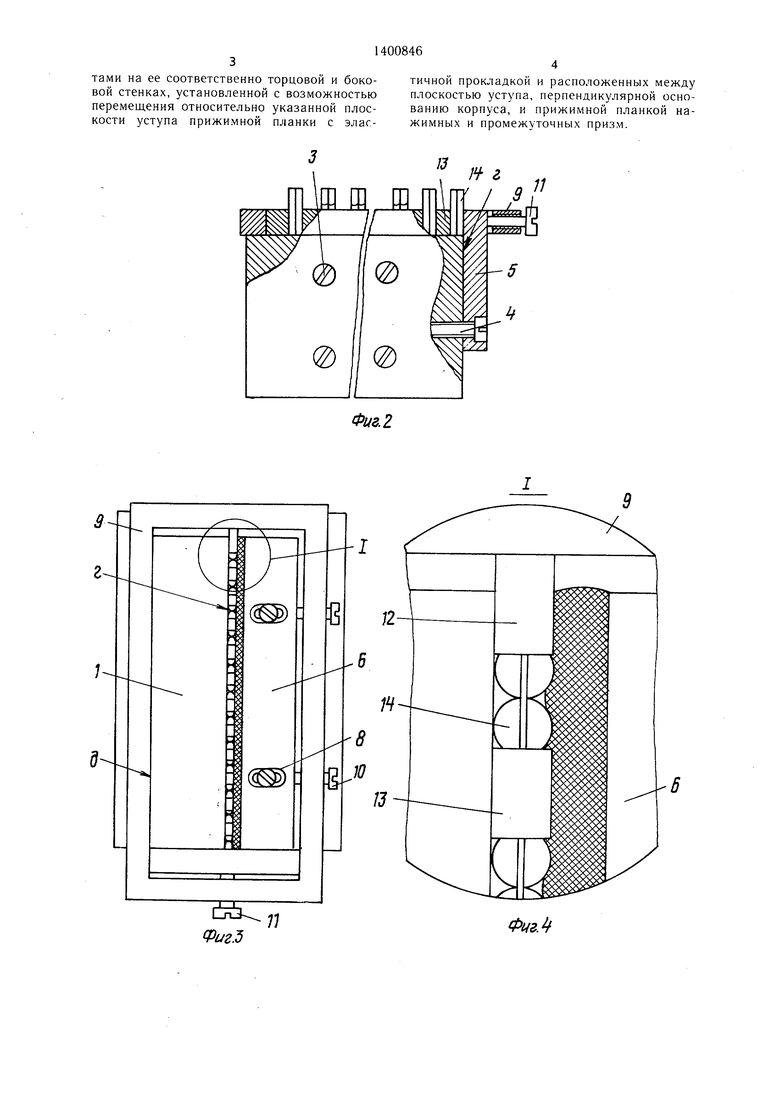

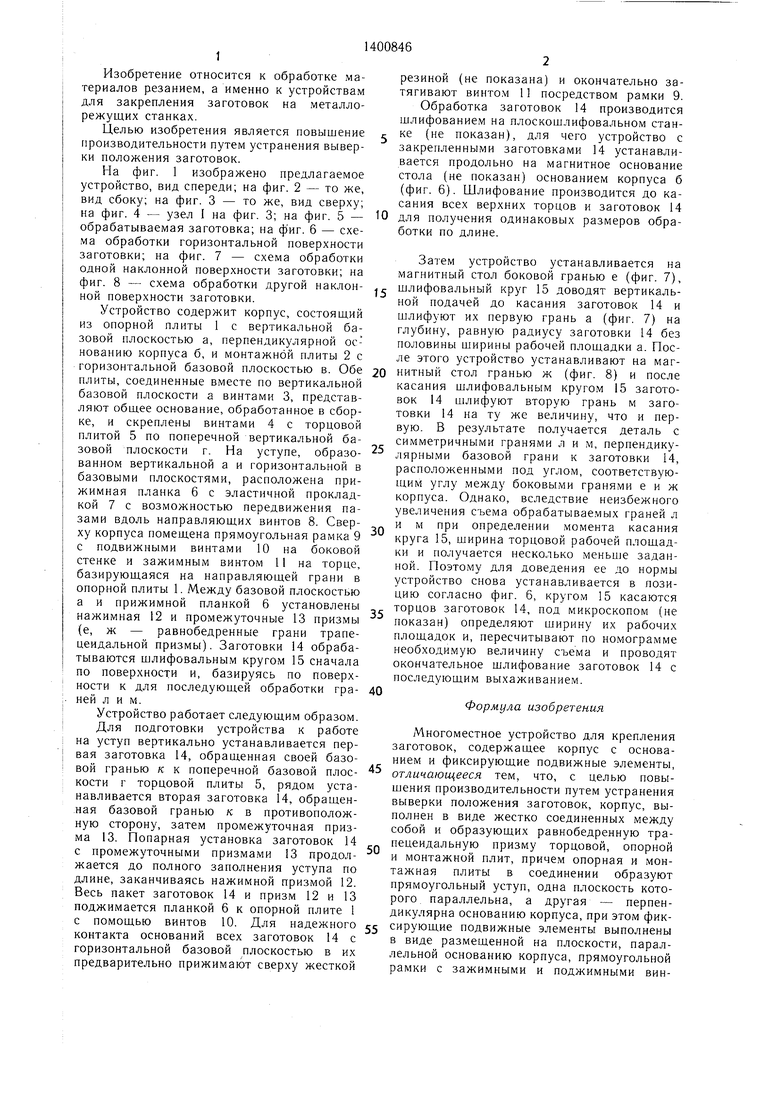

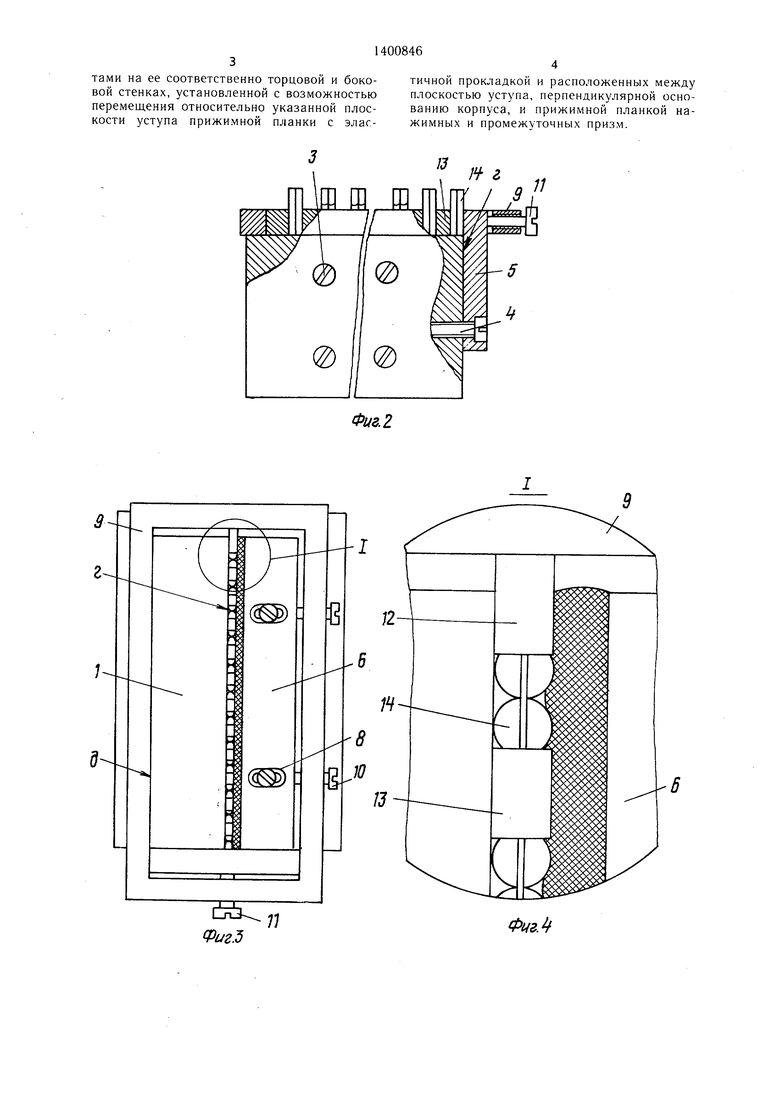

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху;

на фиг. 4 - узел I на фиг. 3; на фиг. 5 - Ю для получения одинаковых размеров обраобрабатываемая заготовка; на фиг. 6 - схе-ботки по длине, ма обработки горизонтальной поверхности

заготовки; на фиг. 7 - схема обработкиЗатем устройство устанавливается на одной наклонной поверхности заготовки; намагнитный стол боковой гранью е (фиг. 7), фиг. 8 - схема обработки другой наклон- . шлифовальный круг 15 доводят вертикальной поверхности заготовки.ной подачей до касания заготовок 14 и

Устройство содержит корпус, состоящийшлифуют их первую грань а (фиг. 7) на из опорной плиты 1 с вертикальной ба-глубину, равную радиусу заготовки 14 без зовой плоскостью а, перпендикулярной ос- половины ширины рабочей площадки а. Пос- нованию корпуса б, и монтажной плиты 2 сле этого устройство устанавливают на маг- горизонтальной базовой плоскостью в. Обе 20 нитный стол гранью ж (фиг. 8) и после плиты, соединенные вместе по вертикальнойкасания шлифовальным кругом 15 загото- базовой плоскости а винтами 3, представ-вок 14 шлифуют вторую грань м заголяют общее основание, обработанное в сбор-товки 14 на ту же величину, что и перке, и скреплены винтами 4 с торцовойвую. В результате получается деталь с плитой 5 по поперечной вертикальной ба-симметричными гранями л и м, перпендику- зовой плоскости г. На уступе, образо- лярными базовой грани к заготовки 14, ванном вертикальной а и горизонтальной врасположенными под углом, соответствую- базовыми плоскостями, расположена при-щим углу между боковыми гранями е и ж жимная планка 6 с эластичной проклад-корпуса. Однако, вследствие неизбежного кой 7 с возможностью передвижения па-увеличения съема обрабатываемых граней л зами вдоль направляющих винтов 8. Свер-и м при определении момента касания

l / TMTNTT O ПМЛДОШйОО ПГ1аДЛ 1 П(ГТииОС1 riQMl/Q Q J 1С 111Тгг-111111-1 T4, (

ху корпуса помещена прямоугольная рамка 9 с подвижными винтами 10 на боковой стенке и зажимным винтом 11 на торце, базирующаяся на направляющей грани в опорной плиты 1. Между базовой плоскостью

круга 15, ширина торцовой рабочей площадки и получается несколько меньше заданной. Поэтому для доведения ее до нормы устройство снова устанавливается в позицию согласно фиг. 6, кругом 15 касаются

а и прижимной планкой 6 установлены торцов заготовок 14, под микроскопом (не нажимная 12 и промежуточные 13 призмы показан) определяют ширину их рабочих (е, ж - равнобедренные грани трапецеидальной призмы). Заготовки 14 обрабатываются шлифовальным кругом 15 сначала по поверхности и, базируясь по поверхности к для последующей обработки гра- 40 ней л и м.

Устройство работает следующим образом.

Для подготовки устройства к работе на уступ вертикально устанавливается первая заготовка 14, обращенная своей базовой гранью к к поперечной базовой плос-

кости г торцовой плиты 5, рядом уста- шения производительности путем устранения навливается вторая заготовка 14, обращен-выверки положения заготовок, корпус, вы,ная базовой гранью к в противополож- полнен в виде жестко соединенных между ную сторону, затем промежуточная приз- собой и образующих равнобедренную тра- ма 13. Попарная установка заготовок 14 пецеидальную призму торцовой, опорной

с промежуточными призмами 13 продол- .-

жается до полного заполнения уступа по длине, заканчиваясь нажимной призмой 12. Весь пакет заготовок 14 и призм 12 и 13

площадок и, пересчитывают по номограмме необходимую величину съема и проводят окончательное шлифование заготовок 14 с последующим выхаживанием.

Формула изобретения

Многоместное устройство для крепления заготовок, содержащее корпус с основанием и фиксирующие подвижные элементы, отличающееся тем, что, с целью повыи монтажной плит, причем опорная и монтажная плиты в соединении образуют прямоугольный уступ, одна плоскость которого, параллельна, а другая - перпендикулярна основанию корпуса, при этом фик- с помощью винтов 10. Для надежного j сирующие подвижные элементы выполнены контакта оснований всех заготовок 14 с в виде размещенной на плоскости, парал- горизонтальной базовой плоскостью в их лельной основанию корпуса, прямоугольной предварительно прижимают сверху жесткой рамки с зажимными и поджимными винподжимается планкой 6 к опорной плите 1

резиной (не показана) и окончательно затягивают винтом 11 посредством рамки 9. Обработка заготовок 14 производится шлифованием на плоскошлифовальном станке (не показан), для чего устройство с закрепленными заготовками 14 устанавливается продольно на магнитное основание стола (не показан) основанием корпуса б (фиг. 6). Шлифование производится до касания всех верхних торцов и заготовок 14

для получения одинаковых размеров обра 1С 111Тгг-111111-1 T4, (

круга 15, ширина торцовой рабочей площадки и получается несколько меньше заданной. Поэтому для доведения ее до нормы устройство снова устанавливается в позицию согласно фиг. 6, кругом 15 касаются

торцов заготовок 14, под микроскопом (не показан) определяют ширину их рабочих

торцов заготовок 14, под микроскопом (не показан) определяют ширину их рабочих

шения производительности путем устранения выверки положения заготовок, корпус, выплощадок и, пересчитывают по номограмме необходимую величину съема и проводят окончательное шлифование заготовок 14 с последующим выхаживанием.

Формула изобретения

Многоместное устройство для крепления заготовок, содержащее корпус с основанием и фиксирующие подвижные элементы, отличающееся тем, что, с целью повытами на ее соответственно торцовой и боковой стенках, установленной с возможностью перемещения относительно указанной плоскости уступа прижимной планки с эластичной прокладкой и расположенных между плоскостью уступа, перпендикулярной основанию корпуса, и прижимной планкой нажимных и промежуточных призм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| УСТРОЙСТВО ДЛЯ БАЗОВОЙ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА ПРИ ЕЕ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2007 |

|

RU2356703C2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| КОЛЕБАТЕЛЬНО-ИМПУЛЬСНОЕ УСТРОЙСТВО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449872C1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| УСТРОЙСТВО ДЛЯ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449874C1 |

| СПОСОБ КОЛЕБАТЕЛЬНОГО ШЛИФОВАНИЯ | 2010 |

|

RU2452602C1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

Изобретение относится к области обработки материалов резанием, а именно к устройствам для закрепления заготовок на металлорежущих станках, и позволяет повысить производительность путем устранения выверки заготовок. Корпус устройства состоит из опорной плиты 1 с плоскостью а и монтажной плиты 2 с плоскостью в, скрепленных винтами, а также торцовой плиты 5. На уступе, образованном плоскостями айв, размещены прижимная планка 6 с эластичной прокладкой 7, прямоугольная рамка 9 с поджимными 10 и зажимными винтами. Между плоскостью а и прижимной планкой 6 установлены нажимная и промежуточные призмы. Корпус устройства представляет собой равнобедренную трапецеидальную призму, образованную гранями б, в, и ж. Заготовки 14 размещаются в корпусе устройства, который, последовательно закрепляясь на магнитном столе станка гранями б, е и ж, обеспечивает обработку различных граней заготовок 14. 8 ил. с &

3

г- с

.5

77

Фиг. 2

.

и.

Фи2.7

15

и

i

Фае. 6

Фиг. в

| Многоместное приспособление для закрепления деталей | 1977 |

|

SU663531A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-18—Подача