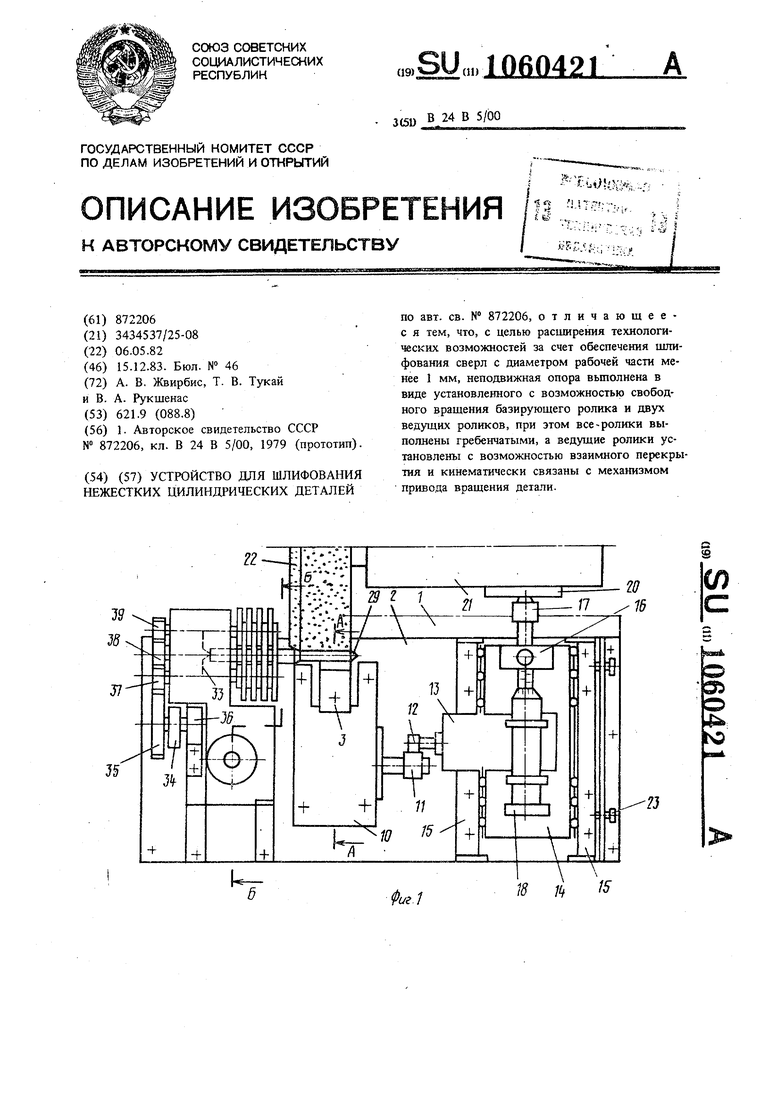

i Изобретение относится к машиностроению и может быть использовано преимущественно при шлифовании нежестких деталей типа валиков малого диаметра, длина которых во мно го раз больше диаметра. По основному авт. св. № 872206 известно устройство для шлифования нежестких цилинд рических деталей, содержащее установленную на основании неподвижную опору детали, нецентрирующий привод вращения детали, подвижную в поперечном направлении шлифовальную бабку и подводимую опору с приводом ра диального перемещения, корпус которой жестк Закреплен на основании, в котором привод радиального перемещения вьшолнен в виде зубчато-реечного механизма, рейка которого соединена с подводимой опорой, а зубчатое колесо установлено в корпусе и кинематически связано с шлифовальной бабкой (1 . Однако известное устройство не может быть использовано дня обработки деталей с малым диаметром. Целью изобретения является расишрение технологических возможностей за счет обеспечения шлифования сверл с диаметром рабочей части менее 1 мм. Поставленная цель достигается тем, что в устройстве, содержащем подвижную в попереч ном направлении шлифовальную бабку, привод вращения детали, подводимую опору с приводом радиального перемещения и неподвижную опору, неподвижная опора выполнена в виде установленного с возможностью свободного врггщения базирующего ролика и двух веду; щих роликов, при этом все ролики выполнёia,i гребенчатыми, а ведущие ролики установлены с возможностью взаимного перекрытия и кинематически связаны с механизмом приво да вращения детали. На фиг. 1 изображено предлагаемое устрой ство, общий вид; на фиг. 2 - разрез А-А на .фиг. 1; па фиг. 3 - разрез Б-Б на фиг. Устройство установлено на столе 1, например, круглошлифовального станка и смонтиро вано на основании 2. Оно содержит подводимую опору 3, которую образуют опорные пластинки 4 и 5 и прижимная планка 6. Подводимая опора 3 соединена с рейкой 7, установленной в направляющих 8, и входит в зацепление с зубчатым колесом 9, смонтированным в корпусе 10. Рейка 7 и зубчатое колесо 9 образуют зубчато-реечный механизм, являющийся приводом радиального перемещения подводимой опоры 3. Зубчатое колесо 9 через рычаг 11, ролик 12 и планку 13 кинематически связано с кареткой 14, установленной в направляющих 15. Каретка 14 несет кронштейн 16, в кото1ром смонтированы толкатель 17 и микрометрический винт 18. Толкатель 17 поджат пружиной 19 к упору 20, закрепленному на корпусе щлифовальной бабки 21, снабженной щлифовальш 1М кругом 22. Натяг в направляющих 8 и 15 создается винтами 23. На основании 2 закреплена неподвижная опора 24 и снабжена смонтированным на подшипниках гребенчатым базирующим роликом 25. Установленные на подвижном относительно опоры 24 рычаге 26 гребенчатые ведущие ролики 27 и 28 поджаты к базовой поверхности детали - заготовки 29 усилием пружин 30. Гидроцилиндр 31 отвода роликов 27 и 28 смонтирован на рычаге 26, ось 32 поворота установлена в опоре 24. В осевом направлении деталь 29 фиксируется упором 33. Вращение детали 29 осуществляется от двигателя через шкив 34, далее через шестерню 35, смонтированную вместе со щкивом 34 на одном валу в неподвижной стойке 36, шестерню 37 и ролик 27, а также через шестерни 38, 39 и ролик 28. Усилием прижима ролики 27 и 28 приводят во вращение деталь 29. Работа устройства осуществляется следующим образом. Для настройки длины толкателя 17 на базирующий ролик 25 базовой поверхностью устанавливается эталонная деталь. К ней поджимаются ведущие ролики 27 и 28, а ишифовальный круг 22 подводится до касания к обработанной до окончательного размера Щ1линдрической поверхностью эталонной детали. В зтом положении шлифовальные бабки 21 длина толкателя 17 регулируется микрометрическим винтом 18 так, что его опорная поверхность касается упора 20 на корпусе щлифовальной бабки 21, а опорные пластинки 4 и 5 при зтом выставляются так, что их плоскости касаются цилиндрической поверхности. Далее шлифовальная бабка 21 отводится назад на величину припуска заготовок. При этом под действием усилия пружины 19 перемещается каретка 14, а одновременно через планку 13, ролик 12, рычаг 11, зубчатое колесо 9, рейку 7 подводимая опора 3 с опорными пластинками 4 и 5 отводится от эталонной детали. Включением гидровдлиндра 31 рычаг 26 с ведущими роликами 27 и 28 отводится в исходное положение и эталонная деталь выгружается. Затем загружается заготовка 29. Гидроцилиндр 31 отключается от магистрали давления И ведущие ролики 27 и 28 под действием пружин 30 поджимается к базовой поверхности заготовки 29. Упругое поджатие рычага 26 позволяет компенсировать влияние погрепхносстей вращения базового и ведущих роликов.

а также погрешности формы базовой поверхности детали на точность вращения детали, что способствует повышению точности обработки. Гребенчатые ролики с равномерным шагом расположения гребней обеспечивают базирование детали диаметром менее 1 мм.

Далее включают двигатель вращения заго- . товки 29 и автоматическую подачу шлифовального круга 22. Таким образом, в процессе обработки по мере съема припуска с заготовки 29 расстояние между опорными пластинками 4 и 5 и осью заготовки 29,все время поддерживается равным текушему радиусу обрабатываемой поверхности, что сводит к минимуму биение обработанной поверхности.

Возможна работа с автоматической загрузкой - выгрузкой детали.

Предлагаемое устройство обеспечивает надежное базирова}ше деталей дийметром менее 1 мм при сохранении высокой точности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1983 |

|

SU1085773A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Механизм поперечных подач кругло-шлифОВАльНОгО CTAHKA | 1979 |

|

SU837819A1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

УСТЮЙСТВО ДЛЯ ШЛИФОВАНИЯ НЕЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ по авт. св. № 872206, отличающеес я тем, что, с целью расишрения технологических возможностей за счет обеспечения шлифования сверл с диаметром рабочей части менее 1 мм, неподвижная опора вьтолнена в виде установленного с возможностью свободного вращения базирующего ролика и двух ведущих роликов, при этом все-ролики выполнены гребенчатыми, а ведущие ролики установлены с возможностью взаимного перекрытия и кинематически связаны с механизмом привода вращения детали.

3ff 2S

П

Фиг.

Ik г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-15—Публикация

1982-05-06—Подача