(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ НЕЖЕс тКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Устройство для шлифования нежестких цилиндрических деталей | 1983 |

|

SU1085773A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Устройство для управления врезной подачей абразивного станка | 1979 |

|

SU865640A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Комбинированный продольно-фрезерный станок | 1979 |

|

SU772748A1 |

| Устройство для перемещения и зажима корпуса шлифовальной бабки | 1983 |

|

SU1098770A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Способ шлифования стенок спиральных сверл | 1986 |

|

SU1426757A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

1

Изобретение относится к машиностроению и может быть использовано при шлифовании нежестких деталей типа валиков малого диаметра, .олина которых во много раз больше диаметра.

Известно устройство для шлифования нежестких цилиндрических деталей, содержашее установленную на основании неподвижную опору детали, привод вращения детали, подвижную в поперечном направлении шлифовальную бабку и подводимую опору с приводом радиального перемещения, корпус которой жестко закреплен на основании 1.

Это устройство не обеспечивает повышенной точностиобработки, так как не имеет жесткой кинематической связи подводимой опоры со шлифовальной бабкой.

Цель изобретения - повышение точности и производительности обработки.

Поставленная цель достигается тем, что привод радиального перемещения подводимой опоры выполнен в виде зубчато-реечно.fo механизма, рейка которого соединена с подводимой опорой, а зубчатое колесо установлено в корпусе и кинематически связано с шлифовальной бабкой.

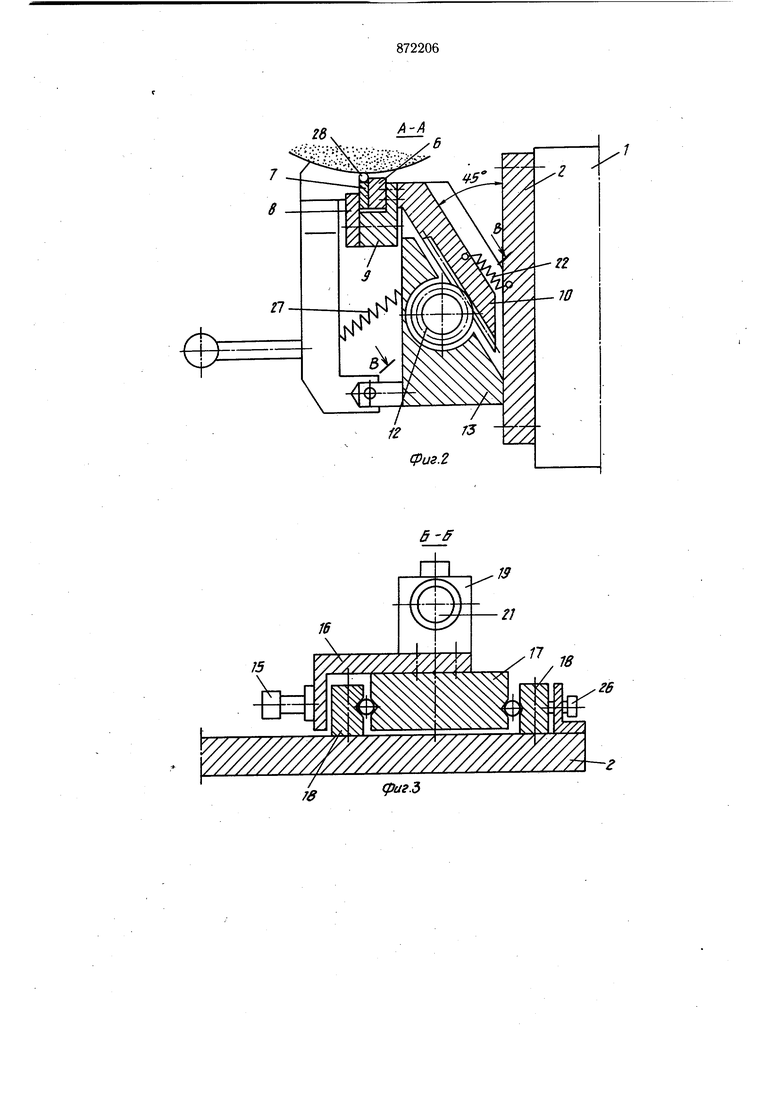

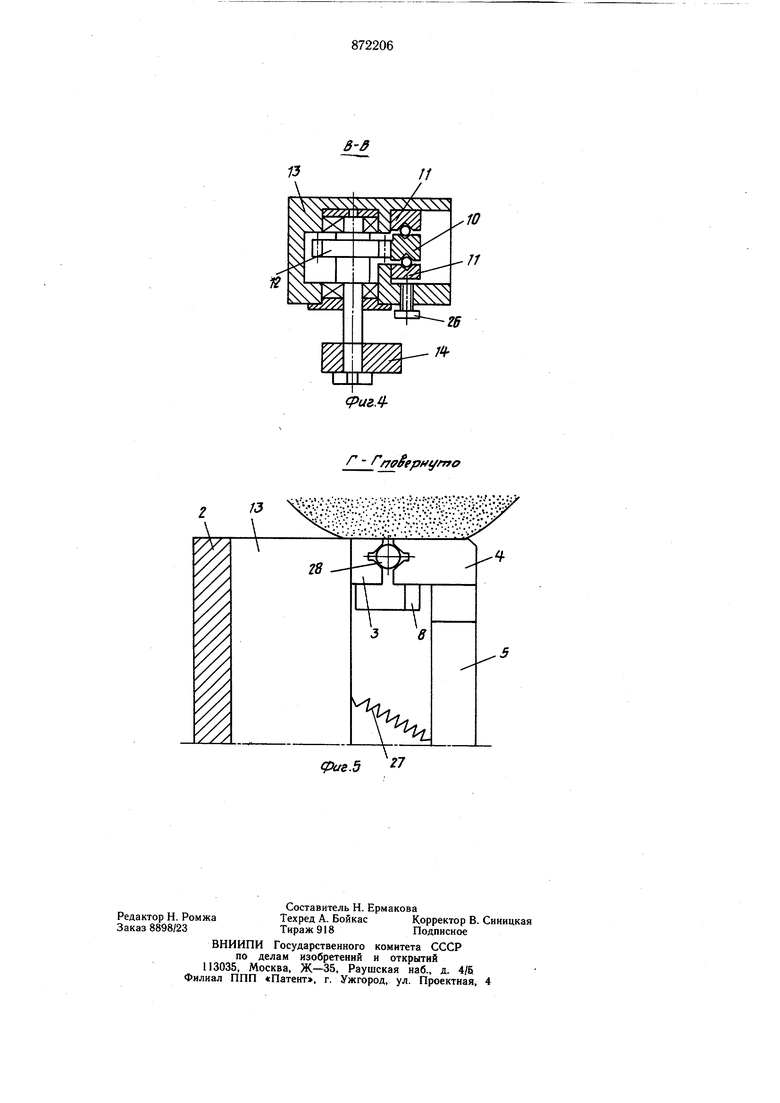

На фиг. 1 схематически показано устройстжо, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-Б на - фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 1 (повернуто).

5 Устройство установлено на столе 1, смонтировано на основании 2 и содержит неподвижную опору, включающую призму 3 и фиксирующую призму 4, закрепленную на рычаге 5. Опорные пластинки 6 и 7 и прижимная планка 8 образуют подводимую опору 9, с которой соединена рейка 10, установленная на направляющих 11, и входящая в зацепление с зубчатым колесом 12, смонтированном в корпусе 13 подводимой опоры. Рейка 10 и зубчатое колесо 12 обра j зуют собой зубчато-реечный механизм, являющийся приводом радиального перемещения подводимой опоры 9. Зубчатое колесо 12 через рычаг 14, ролик 15 и планку 16 кинематически связана с кареткой 17, установленной в направляющих 18. Каретка 17

20 иесет кронщтейн 19, в котором смонтированы толкатель 20 и микрометрический винт 21, причем толкатель 20 поджат пружиной 22 к упору 23, закрепленному на корпусе шлифовальной бабки 24, снабженной шлифовальным кругом 25. Таким образом, зубчатое колесо 12 кинематически связано с бабкой 24. Натяг в направляющих 11 и 18 создается винтами 26. Фиксирующая призма 4 поджата усилием пружины 27 к детали 28. Вращение детали 28 осуществляется от нецентрирующего привода (не показан) через хомутик 29. В осевом направлении деталь 28 фиксируется упорным центром 30. Работа устройства осуществляется еледующим образом. Для настройки длины толкателя 20, на базирующую призму 3 устанавливается эталонная ранее обработанная деталь 28 и поджимается подпружиненной фиксирующей призмой 4, и щлифовальный круг 25 подводится до касания с обработанной до окончательного размера цилиндрической поверхностью детали. В этом положении шлифовальной бабки 24 длина толкателя 20 регулируется микрометрическим винтом 21 так, что его опорная поверхность касается упора 23 на корпусе шлифовальной бабки 24. Опорные пластинки 6 и 7 при .этом выставv i.v. -,.. .........гляютсятак что их плоскости также касаются цилиндрической поверхности детали 28, - после чего шлифовальная бабка 24 отводится автоматической подачей назад на величину припуска заготовок. При этом под действием усилия пружины 22, каретка 17, действием уси..«л .. .., ..f..... ,,, а одновременно через планку 16, рычаги 5 и 14 зубчатое колесо 12, рейку 10, подводимая опора 9 с опорными пластинками 6 и 7 также перемещается, и таким образом пластинки 6 и 7 отводятся от эталонной детали. Поскольку передаточное отношение шестеренчато-рычажной системы принято равным 2:1, это обеспечивает одинаковую величину перемешения шлифовальной бабки 24 с кругом 25 и пластинок 6 и 7 в соответствующих направлениях. , Далее ставят заготовку 28. Включают автоматическую подачу шлифовального круга 25 и вращение загртовки 28. Таким образом, в процессе обработки по мере съема припуска с заготовки опорные пластинки 6 и 7 приближаются к ее оси и расстояние между пластинками и рсью заготовки все время поддерживается - равным текущему радиусу обрабатываемой поверхности. В конце цикла обработки, когда достигается размер детали, относительное положение щлифовального круга 25, детали 28, опорных пластинок 6 и 7 такое же,как при настройке устройства, т. е. деталь обрабатывается с точностью, соответствующей точности настройки положения опорных пластинок. что сводит к минимуму биение обработанной поверхности. При этом производительность обработки, особенно при щлифовании деталей из труднообрабатываемых материалов, также существенно повыщается. Формула изобретения Устройство для шлифования нежестких цилиндрических деталей, содержащее установленную на основании неподвижную опору детали, привод вращения детали, подвижную в поперечном направлении щлифовальную бабку и подводимую опору с приводом радиального перемещения, корпус которой жестко закреплен на основании, отличающееся тем, что, с целью повышения точности и производительности обработки, привод радиального перемещения выполнен в виде зубчато-реечного механизма, рейка которого соединена с подводимой опорой, а зубчатое колесо установлено в корпусе и кинематически связано с шлифовальной бабкой. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 556029, кл. В 24 В 47/14, 1975.

15

А-А

Фиг.2

rs

1В

гб

13

//

/

13

„МШЙшШР

фие.Ь 7

/ fTffSepfft frro

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача