(54) УСТАНОВКА ДЛЯ СБОРКИ И АВТОМАТИЧЕСКОЙ СВАРКИ ПРОДОЛЬНЫХ швов ОБЕЧАЕК

1

Изобретение относится к сварке, а именно к конструкции установки для сборки под сварку и автоматической сварки продольных швов цилиндрических и конических обечаек.

Известна установка для сборки и авто- матической сварки, содержащая смонтированные на основании ложемент для изделия и прижимной механизм с прижимными роликами 1.

Устройство обеспечивает выравнивания кромок по высоте равномерно по всей линии стыка, так как выравниваниее осуществляется только в местах взаимодействия прижимных роликов с обечайкой и не обеспечивает сварки конических обечаек, что снижает качество сварки.

Известна установка для сборки ,и сварки конических обечаек, содержащая прижимную и подкладную балки и ложементы по форме собираемых обечаек 2.

Недостатком такой установки является применение жесткого ложемента, что требует строгого соответствия размеров ложемента и заготовки. Это требование при значительных размерах изготавливаемых обечаек сложно обеспечить из-за ограниченных

технологических возможностей прессового оборудования. Кроме того, в данной установке не производится автоматического выравнивания торцов и кромок обечаек, что снижает производительность и качество

5 сварки.

Кроме того, известна установка для сборки и автоматической сварки продольных швов обечаек, содержащая смонтированные на основании прижимную и консольную

Q подкладную балки и тележку с подъемным ложементом 3.

Недостатком установки является невозможность точно собрать заготовку под сварку и совместить линию стыка с линией сварки, так как она не содержит устройства для сборки обечайки и механизма выравнивания кромок по всей линии стыка, что также снижает производительность и качество сварки и не обеспечивает сварки конических обечаек.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для сборки и автоматической сварки продольных щвов обечаек, содержащая прижимную балку со

сварочной головкой, подкладную балку, тележку с поворотным в плоскости перпендикулярной опорной поверхности прижимной балки- столом, оснащенным ложементами для обечаек, механизм выравнивания кромок и торцовые упоры 4.

Однако предлагаемая установка производит сварку цилиндрических и конических обечаек, но не обеспечивает предварительной ориентации стыка обечаек, что снижает производительность и качество сварки.

Целью изобретения является повышение производительности и качества сварки путем обеспечения предварительной ориентации стыка.

Цель достигается тем, что установка для сборки и автоматической сварки продольных швов обечаек, содержащая прижимную балку со сварочной головкой, подкладную балку, тележку с поворотным в плоскости, перпендикулярной опорной поверхности прижимной балки, столом, оснащенным ложементами для обечаек, механизм выравнивания кромок и механизм для выравнивания торцов обечаек, снабжена выдвижными фиксирующими щтырями для кромок обечаек, смонтированными на столе, и упорами для выдвижных штырей, закрепленными на прижимной балке, при этом механизм для выравнивания торцов смонтирован на столе, а ложементы выполнены в виде призм.

Механизм для выравнивания кромок выполнен в виде опорных роликов, установленных на прижимной балке, и нажимного ролика, смонтированного на подкладной .балке.

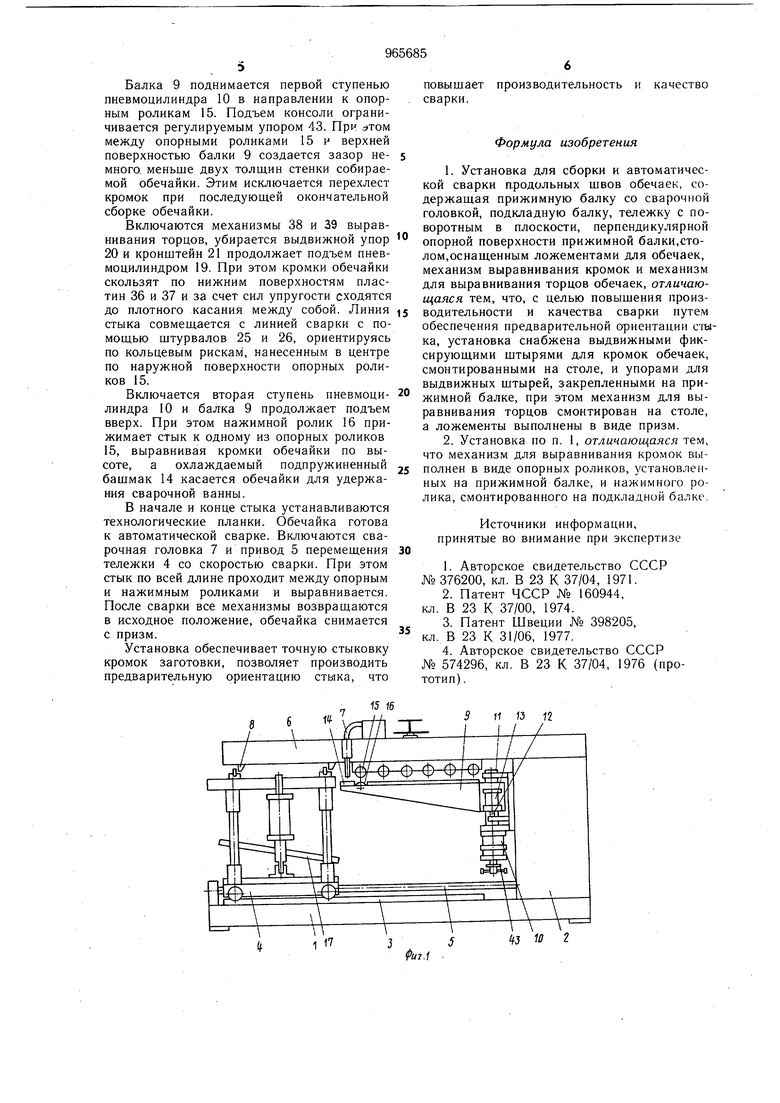

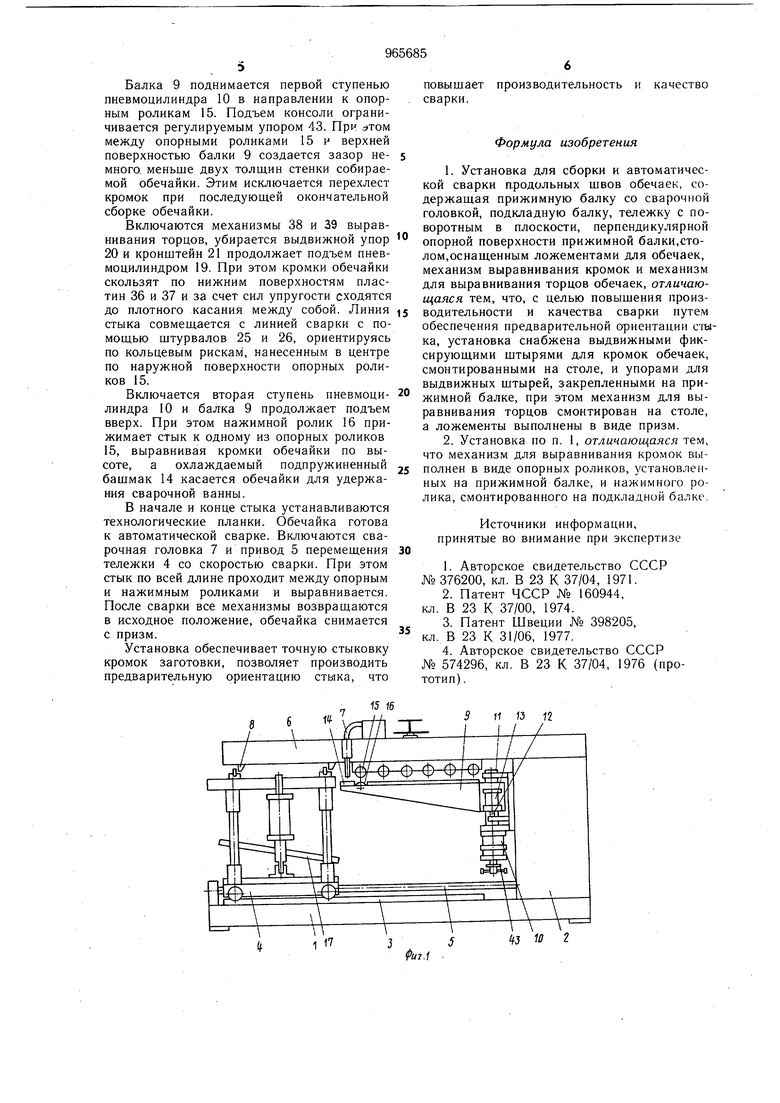

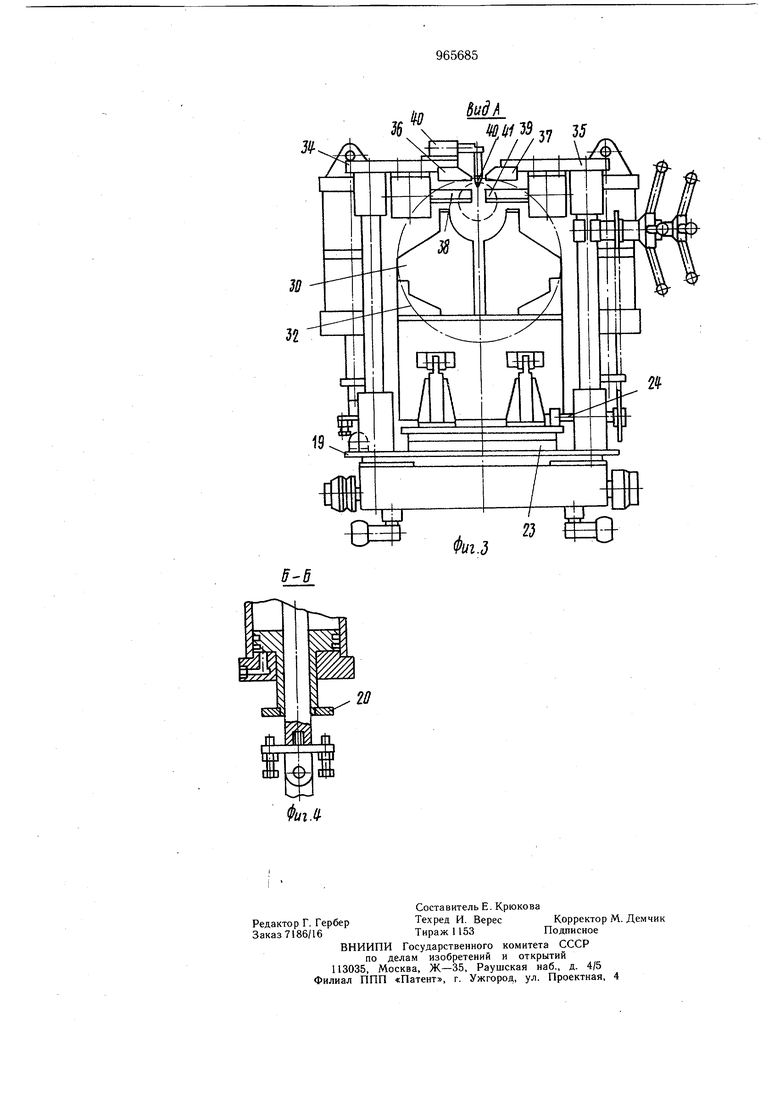

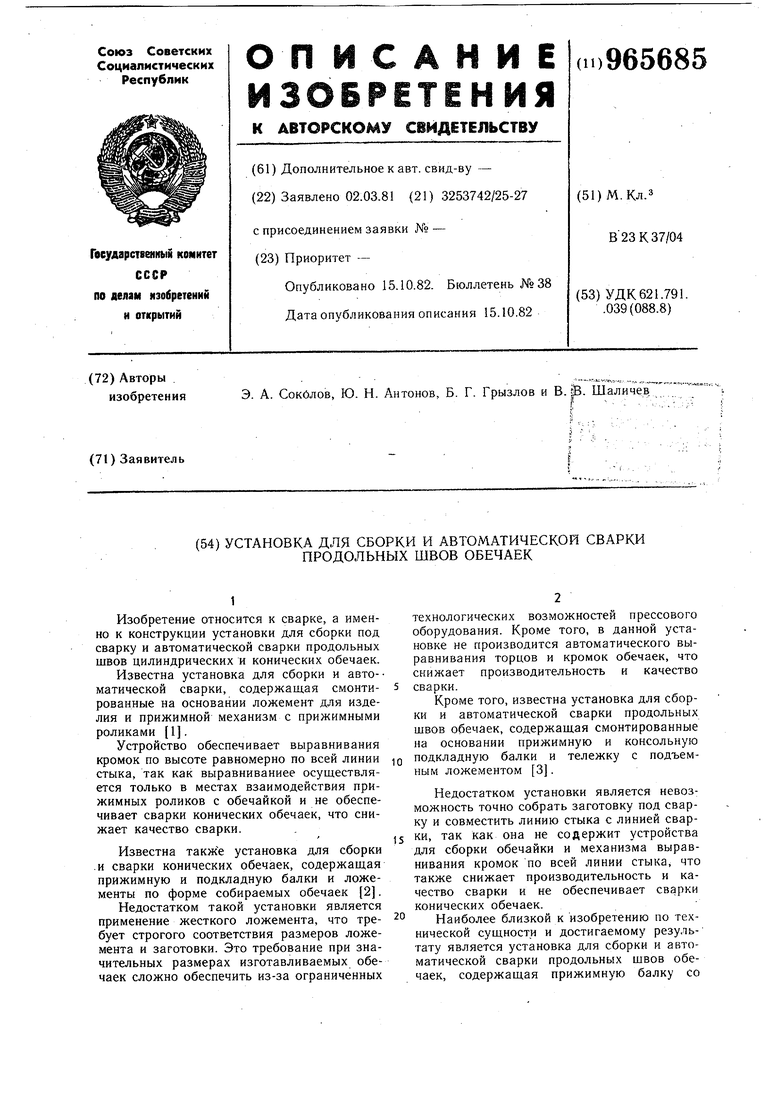

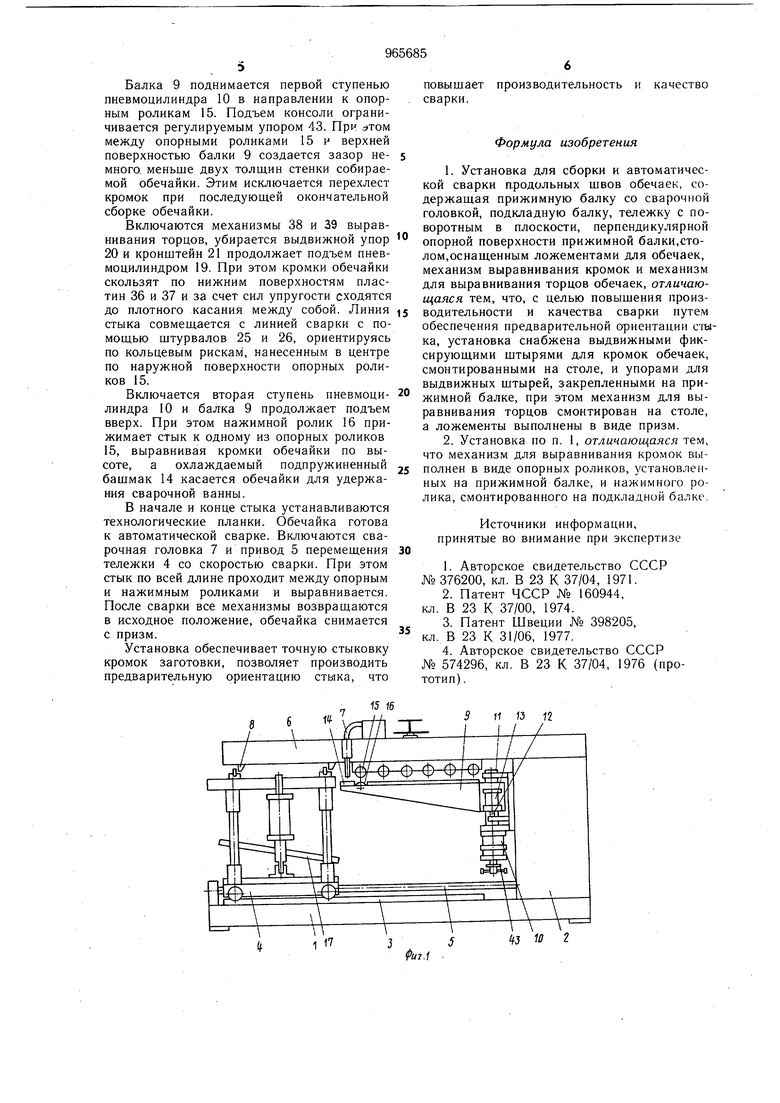

На фиг. 1 изображена установка, общий вид; на фиг. 2 - тележка; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Установка содержит основание 1, на котором установлена тумба 2. В направляющих 3 смонтирована тележка 4 с электромеханическим приводом 5. На тумбе неподвижно закреплена прижимная балка 6, на которой установлена сварочная головка 7 и упоры 8. На тумбе закреплена консольная подкладная балка 9, имеющая возможность перемещаться в вертикальной плоскости двухступенчатым пневмоцилиндром 10 и поворачиваться на оси 11 в горизонтальной плоскости. Положение балки в горизонтальной плоскости фиксируется штырем 12, перемещаемым пневмоцилиндром 13. На балке смонтирован охлаждаемый водой подпружиненный медный бащмак 14.

Установка снабжена механизмом для выравнивания кромок, выполненным в виде опорных роликов 15, установленных на прижимной балке 6, и нажимного ролика 16, смонтированного на подкладной балке 9. На тележке смонтировано устройство 17 для сборки обечайки под сварку. Устройство

для сборки содержит колонны 18, перемещаемый по ним в вертикальной плоскости пневмоцилиндрами 19 с подвижными упорами 20 кронштейн 21. На кронштейне 21 смонтирована плита 22, которая может перемешаться на роликовых направляющих 23-6 горизонтальной плоскости с помощью винтовых пар 24 посредством штурвалов 25 и 26 через цепные передачи 27 и 28.

Перемещением плиты в горизонтальной плоскости достигается совмещение линии стыка обечайки с линией сварки.

На плите шарнирно закреплен рабочий стол 29, содержащий сменные призмы 30, выполненные по размерам и форме, соответствуюш,им собираемой обечайке, и торцовый упор 31. Призмы устанавливаются в корпусах 32. Угол наклона рабочего стола может изменяться от горизонтального положения с помощью винтовой пары 33.

На верхних концах колонн закреплены плиты 34 и 35, на которых установлены опорные пластины 36 и 37, механизмы 38 и 39 выравнивания торцов. На плите 34 установлены два выдвижных фиксирующих щтыря 40 и 41 с рукоятками 42. Верхняя балка установки и устройство для сборки

5 имеют гнезда для размещения в них технологических планок. Подъем балки 9 ограничивается регулируемым упором 43.

Установка работает следующим образом.

Балка 9 отводится из рабочей зоны за

балку 6, освобождая пространство для загрузки обечайки в тележку 4, которая находится в крайнем левом положении. Фиксирующие штыри 40 и 41 для предварительного ориентирования стыка опускаются между опорными пластинами 36 и 37. На рабоJ чем столе 29 устанавливают сменные призмы 30, соответствующие собираемой обечайке. При сборке конической обечайки угол наклона рабочего стола устанавливается соответственно углу конусности заготовки, при сборке цилиндрической обечайки рабочий стол устанавливается горизонтально. Вручную устанавливается заготовка.обечайки на призмы 30, при этом от сдвига заготовка удерживается торцовым упором 31, а паз между кромками заготовки предварительно ориентируется по штырям 40 и 41. После этого кронштейн 21 поднимается пневмоцилиндрами 19. Подъем ограничивается выдвижными упорами 20, при этом кромки обечайки касаются поверхности опорных пластин 36 и 37.

0г.

Консоль переводится в положение параллельное линии сварки, и фиксируется штырем 12.

Тележка 4 переводится с марщевой скоростью в крайнее правое положение. При этом штыри 40 и 41 для предварительной ориентации стыков взаимодействуют с упорами 8 на балке 6 и выводятся из стыка обечайки. Балка 9 поднимается первой ступенью пневмоцилиндра 10 в направлении к опорным роликам 15. Подъем консоли ограничивается регулируемым упором 43. При между опорными роликами 15 и верхней поверхностью балки 9 создается зазор немного меньше двух толщин стенки собираемой обечайки. Этим исключается перехлест кромок при последующей окончательной сборке обечайки. Включаются механизмы 38 и 39 выравнивания торцов/Гбирае я надвижной упор 20 и кронштей-н 21 продолжает подъем 20 и кронштейн 21 продолжает подъем пневмоцилиндром 19. При этом кромки обечайки скользят по нижним поверхностям пластин 36 и 37 и за счет сил упругости сходятся до плотного касания между собой. Линия стыка совмещается с линией сварки с помощью щтурвалов 25 и 26, ориентируясь по кольцевым рискам, нанесенным в центре по наружной поверхности опорных роликов 15. Включается вторая ступень пневмоцилиндра 10 и балка 9 продолжает подъем вверх. При этом нажимной ролик 16 прижимает стык к одному из опорных роликов 15, выравнивая кромки обечайки по высоте, а охлаждаемый подпружиненный башмак 14 касается обечайки для удержания сварочной ванны. В начале и конце стыка устанавливаются технологические планки. Обечайка готова к автоматической сварке. Включаются сварочная головка 7 и привод 5 перемещения тележки 4 со скоростью сварки. При этом стык по всей длине проходит между опорным и нажимным роликами и выравнивается. После сварки все механизмы возвращаются в исходное положение, обечайка снимается с призм. Установка обеспечивает точную стыковку кромок заготовки, позволяет производить предварительную ориентацию стыка, что повышает производительность и качество сварки. Формула изобретения J. Установка для сборки и автоматической сварки ародольных швов обечаек, содержаш.ая прижимную балку со сварочной головкой, подкладную балку, тележку с поГппГ™ °™ перпендикулярно, воротным в плоскости, перпендикулярной Р.1 .™. прижимной балки,сто1-|-..«-.-жАЖ .El lXEll IlI /ri J Qtfl rVrl , V, i V ЛОМ,оснащенным ложементами для обечаек, механизм выравнивания кромок и механизм для выравнивания торцов обечаек, отличающаяся тем, что, с целью повышения производительности и качества сварки путем обеспечения предварительной ориентации стака, установка снабжена выдвижными фиксирующими штырями для кромок обечаек, смонтированными на столе, и упорами для выдвижных штырей, закрепленными на прижимной балке, при этом механизм для выравнивания торцов смонтирован на столе, а ложементы выполнены в виде призм. 2. Установка по п. I, отличающаяся тем, что механизм для выравнивания кромок выполнен в виде опорных роликов, установленных на прижимной балке, и нажимного ролика, смонтированного на подкладной ба„,ке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 376200, кл. В 23 К 37/04, 1971. 2.Патент ЧССР № 160944 л. В 23 К 37/00, 1974. 3.Патент Швеции № 398205 л. В 23 К 31/06, 1977. 4.Авторское свидетельство СССР 574296, кл. В 23 К 37/04, 1976 (проотип) .

iw

« «/35з„ 35

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки под сварку и автоматической сварки продольных швов обечаек | 1979 |

|

SU863280A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| Устройство для сборки под сварку кольцевых стыков | 1980 |

|

SU897451A1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| Устройство для сборки под сварку продольных швов | 1987 |

|

SU1691036A1 |

| Устройство для сборки,сварки и торцовки обечаек из сегментов | 1983 |

|

SU1131622A1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

Авторы

Даты

1982-10-15—Публикация

1981-03-02—Подача