v

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовой вагон | 1982 |

|

SU1009855A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1981 |

|

SU962066A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1987 |

|

SU1426878A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1973 |

|

SU582118A1 |

| Откидная опора передвижной рамы грузового вагона | 1982 |

|

SU1047757A1 |

| Грузовой вагон | 1986 |

|

SU1316887A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1987 |

|

SU1472321A1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ САМОХОДНОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНУЮ ПЛАТФОРМУ | 2006 |

|

RU2312779C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2593181C1 |

| УНИВЕРСАЛЬНЫЙ БОРТОВОЙ ПОДЪЕМНИК ДЛЯ ПАССАЖИРОВ С ОГРАНИЧЕННЫМИ ВОЗМОЖНОСТЯМИ | 2019 |

|

RU2726211C1 |

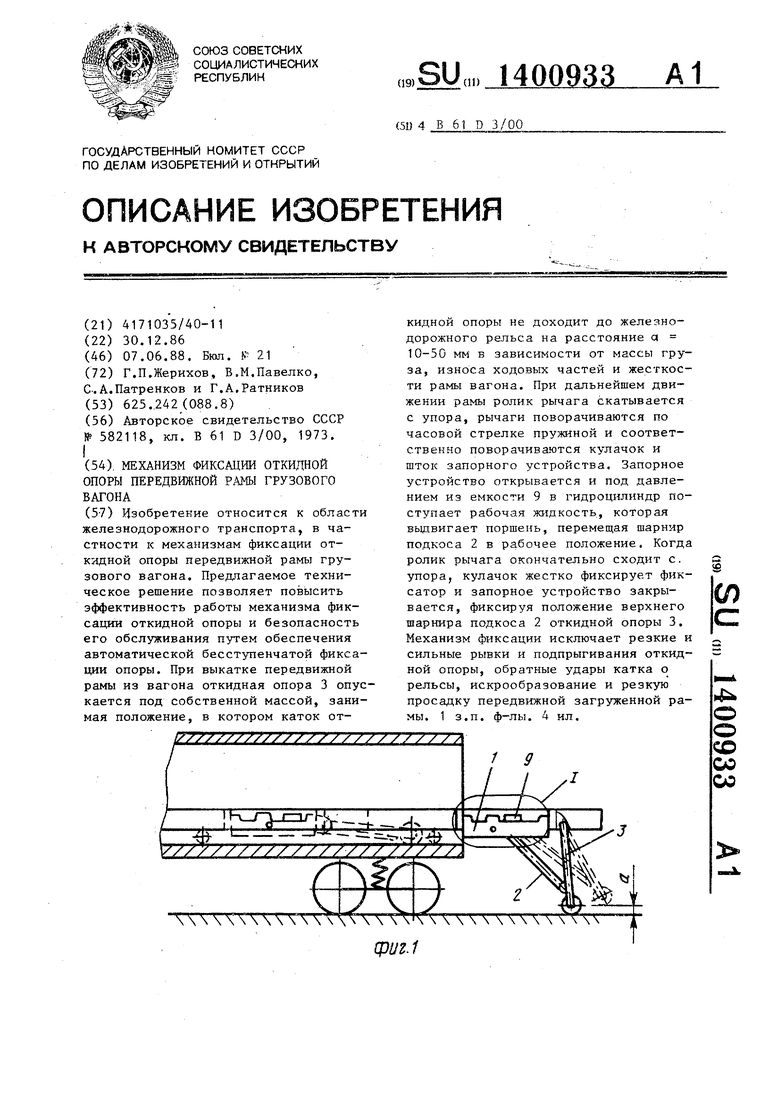

Изобретение относится к области железнодорожного транспорта, в частности к механизмам фиксации откидной опоры передвижной рамы грузового вагона. Предлагаемое техническое решение позволяет повысить эффективность работы механизма фиксации откидной опоры и безопасность его обслуживания путем обеспечения автоматической бесступенчатой фиксации опоры. При выкатке передвижной рамы из вагона откидная опора 3 опускается под собственной массой, занимая положение, в котором каток от// //ХхУ УУ/Ух X XX У/////////// (.. Ф .V/// ////// /7 / . т кидной опоры не доходит до железнодорожного рельса на расстояние а 10-50 мм в зависимости от массы груза, износа ходовых частей и жесткости рамы вагона. При дальнейшем движении рамы ролик рычага скатывается с упора, рычаги поворачиваются по часовой стрелке пружиной и соответственно поворачиваются кулачок и шток запорного устройства. Запорное устройство открывается и под давлением из емкости 9 в гидроцилиндр поступает рабочая жидкость, которая вьщвигает поршень, перемещая шарнир подкоса 2 в рабочее положение. Когда ролик рычага окончательно сходит с. упора, кулачок жестко фиксирует фиксатор и запорное устройство закрывается, фиксируя положение верхнего шарнира подкоса 2 откидной опоры 3. Механизм фиксации исключает резкие и сильные рывки и подпрыгивания откидной опоры, обратные удары катка о рельсы, искрообразование и резкую просадку передвижной загруженной рамы. 1 з.п. ф-лы. 4 ил. ///// S N О О со СА:) со

Ф//г./

Изобретение относитсй к железнодо- рожному транспорту и может быть ис- пользовано для фиксации откидньк опор передвюкных рам.грузовых вагонов .

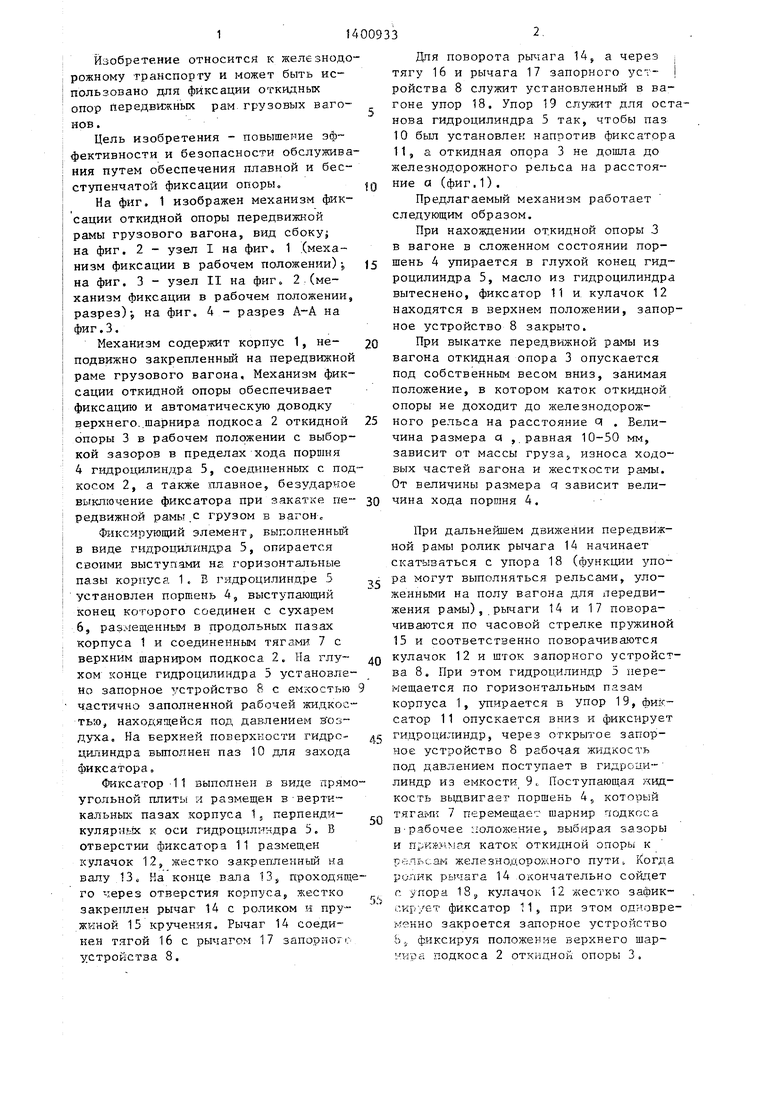

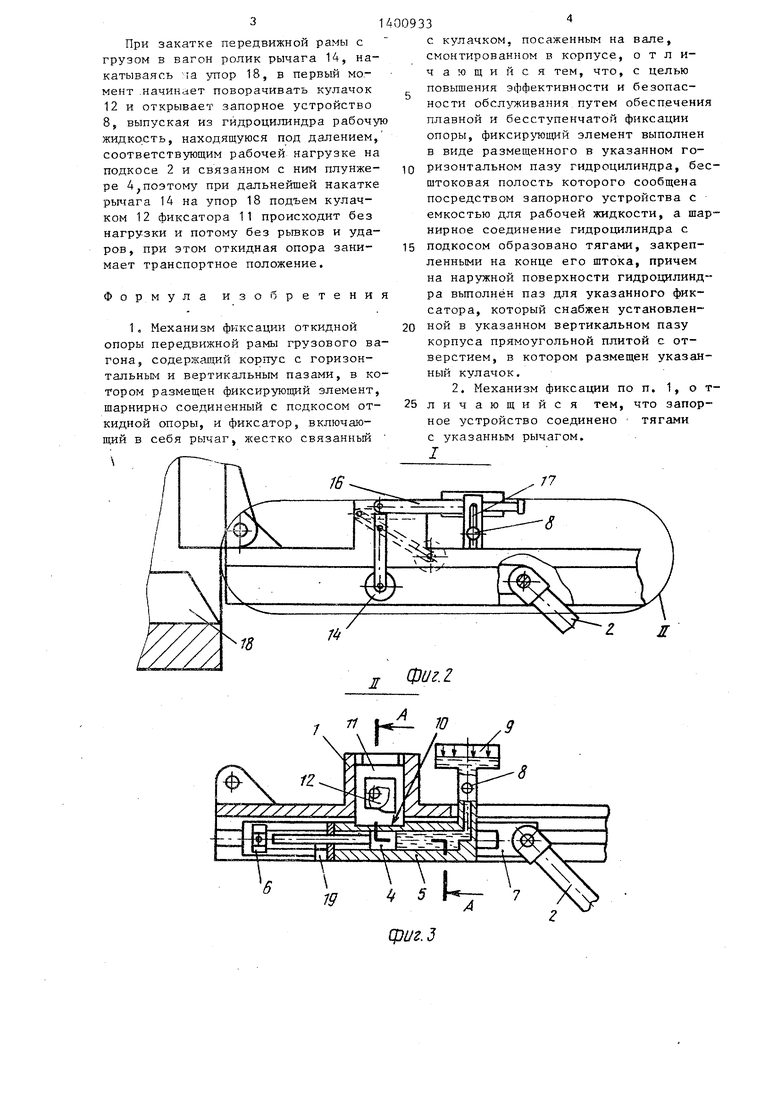

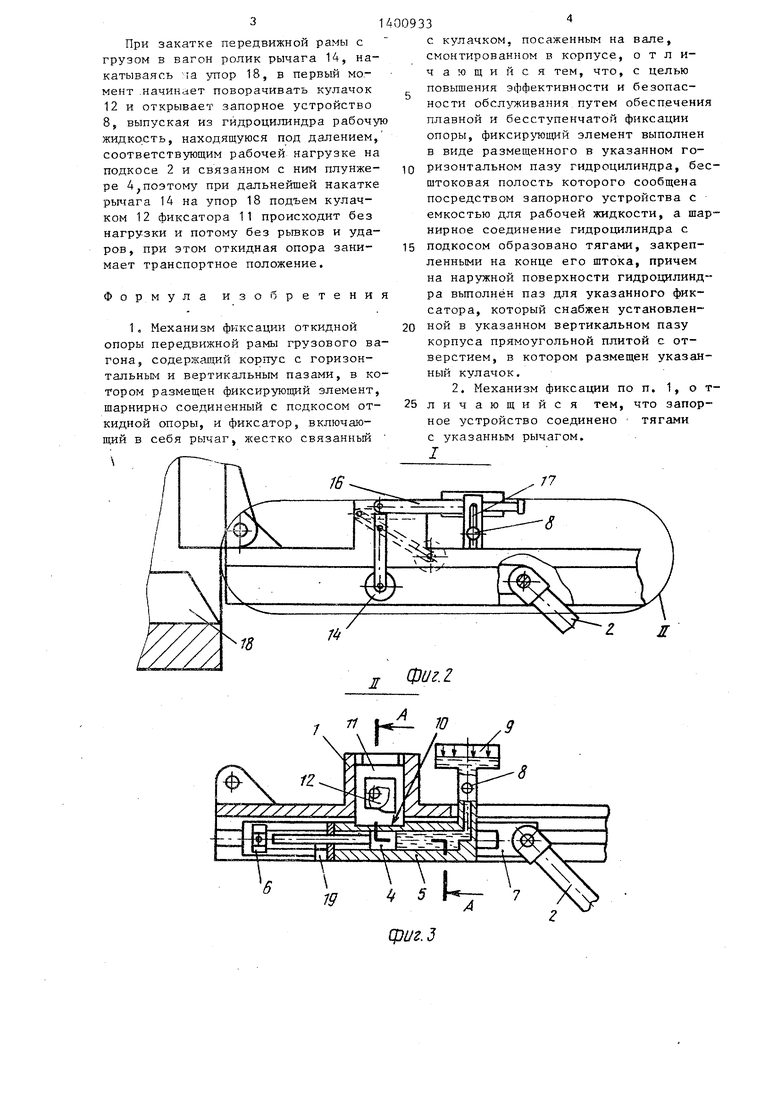

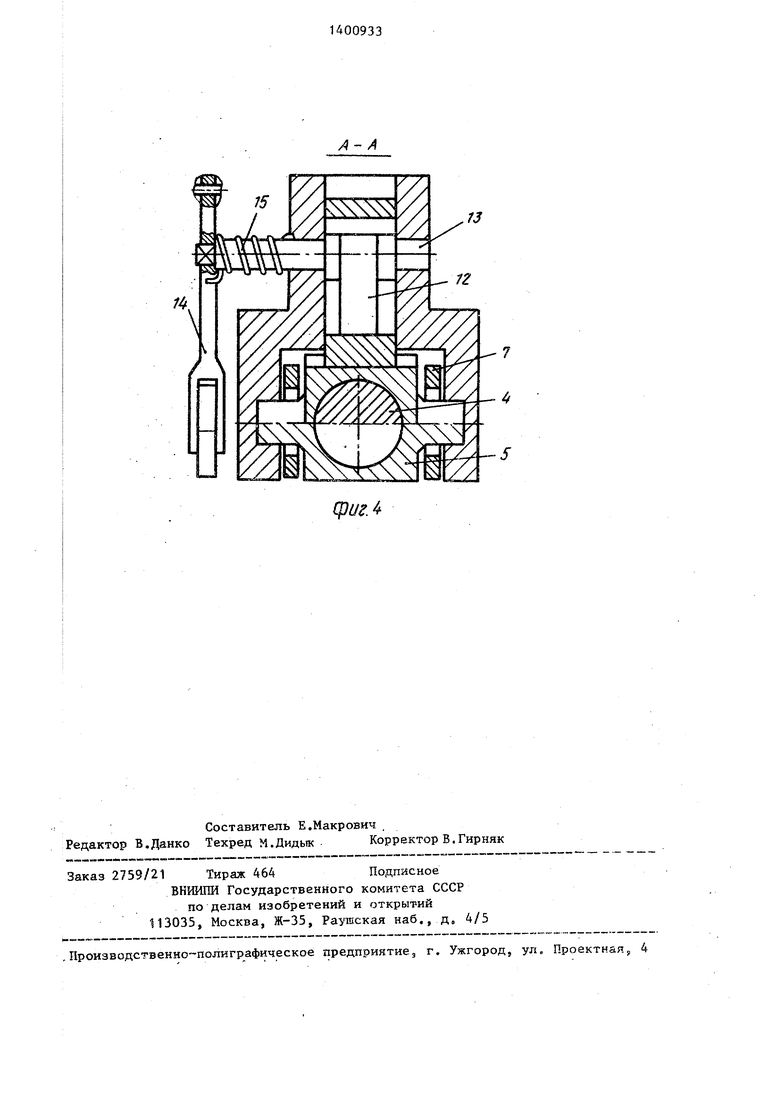

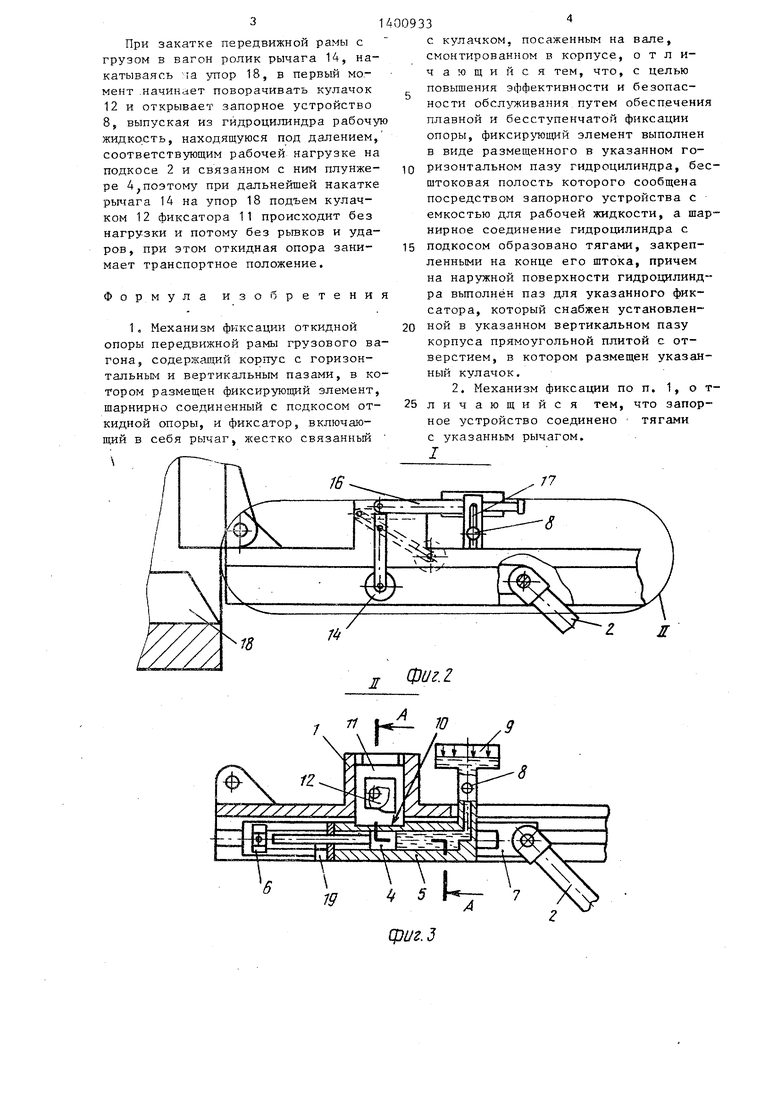

Цель изобретения - повышение эффективности и безопасности обслужива- кия путем обеспечения плавной и бес- ступенчатой фиксации опоры. На фиг. 1 изображен механизм фиксации откидной опоры передвижной рамы грузового вагона, вид сбоку на фиг. 2 - узел I на фиг, 1 .(механизм фиксации в рабочем положении);, на фиг. 3 - узел II на фиг 2 (механизм фиксации в рабочем положении, разрез)5 на фиг. 4 - разрез А-А на фиг.3.

Механизм содержит корпус 1, неподвижно закрепленный на передвижной раме грузового вагона. Механизм фиксации откидной опоры обеспечивает фиксацию и автоматическую доводку верхнего..шарнира подкоса 2 откидной опоры 3 в рабочем положении с выборкой зазоров в пределах хода порпшя 4 пздроцилкндра 5, соединенных с подкосом 2, а также плавное, безударное выключение фиксатора при закатке передвижной рамы,с грузом в вагон

Фиксирующий элемент, выполненньш в виде гидроцилиндра 5, опирается своими выступами на горизонтальные пазы корпуса 1 .. В гидроцилиндре 5 установлен поршень 4, выступающий конец которого соединен с сухарем 6, размещенным в продольных пазах корпуса 1 и соединенным тягами 7 с верхним шарниром подкоса 2, На глухом конце гидроцилиндра 5 установлено запорное устройство 8 с емкостью 9 частично заполненной рабочей жидкостью, находящейся под давлением в оз духа. На верхней поверхности гидре- цилиндра выполнен паз 10 для захода фиксатора.

Фиксатор -11 выполнен в виде прямоугольной плиты и размещен в-вертикальных пазах корпуса 1 перпенди- кулярньгх к оси гидроцилиндра 5. В отверстии фиксатора 11 размещен кулачок 12, жестко закрепленный на валу 13. На конце вала 13, проходяпде- го через отверстия корпуса, жестко закреплен рычаг 14 с роликом и пру- жиной 15 кручения. Рычаг 14 соединен тягой 16 с рычагом 17 запор;-юго устройства 8.

o

5

0

5

0

5

0

5

0

Для поворота рычага 14, а через тягу 16 и рычага 17 запорного устройства 8 служит установленньй в вагоне упор 18. Упор 19 служит для останова гидроцилиндра 5 так, чтобы паз 10 был установлен напротив фиксатора 11, а откидная опора 3 не дошла до железнодорожного рельса на расстояние а (фиг,1).

Предлагаемый механизм работает следующим образом.

При нахождении откидной опоры 3 в вагоне в сложенном состоянии поршень 4 упирается в глухой конец гидроцилиндра 5, масло из гидроцилиндра вытеснено, фиксатор 11 и кулачок 12 находятся в верхнем положении, запорное устройство В закрыто.

При выкатке передвижной рамы из вагона откидная опора 3 опускается под собственным весом вниз, занимая положение, в котором каток откидной опоры не доходит до железнодорожного рельса на расстояние Ч . Величина размера а ,. равная 10-50 мм, зависит от массы груза, износа ходовых частей вагона и жесткости рамы. От величины размера q зависит величина хода поршня 4.

При дальнейшем движении передвижной рамы ролик рычага 14 начинает скатываться с упора 18 (функции упора могут выполняться рельсами, уложенными на полу вагона для передвижения рамы), рычаги 14 и 17 поворачиваются по часовой стрелке пружиной 15 и соответственно поворачиваются кулачок 12 и шток запорного устройства 8. При этом гидроцилиндр 5 перемещается по горизонтальным пазам корпуса 1, упирается в упор 19, фиксатор 11 опускается вниз и фиксирует гидроцилиндр, через открыт-ое запорное устройство 8 рабочая жидкость под давлением поступает в гидроцилиндр из емкости 9„ Поступающая жидкость выдвигает поршень 4, который тягами 7 перемещает шарнир подкоса в-рабочее положение, выбирая зазоры и .,ая каток откидной опоры к рельсам железнодорожного пути. Когда ролик рычага 14 окончательно сойх.|;ет г упора 18,, кулачок 12 -жестко зафик- (: -кр-/ет фиксатор 11, при этом од иовре- менно закроется запорное устройство bj фиксируя положение верхнего шар- подкоса 2 откидной опоры 3.

при закатке передвижной рамы с грузом в вагон ролик рычага 14, накатываясь la упор 18, в первый момент .начинает поворачивать кулачок 12 и открывает запорное устройство 8, выпуская из гидроцилиндра рабочую жидкО:Сть, находящуюся под далением, соответствующим рабочей нагрузке на подкосе 2 и связанном с ним плунже- ре 4 поэтому при дальнейшей накатке рычага 14 на упор 18 подъем кулачком 12 фиксатора 11 происходит без нагрузки и потому без рьшков и ударов, при этом откидная опора зани- мает транспортное положение.

Формула изобретения

1, Механизм фиксации откидной опоры передвижной рамы грузового вагона, содержащий корпус с горизонтальным и вертикальным пазами, в котором размещен фиксирующий элемент, шарнирно соединенный с подкосом от- кидной опоры, и фиксатор, включающий в себя рычаг, жестко связанньй

19

(- ю 15

20 25

400933

с кулачком.

посаженным на вале, смонтированном в корпусе, отличающийся тем, что, с целью повышения эффективности и безопасности обсл окивания путем обеспечения плавной и бесступенчатой фиксации опоры, фиксирующий элемент выполнен в виде размещенного в указанном горизонтальном пазу гидроцилиндра, бес- штоковая полость которого сообщена посредством запорного устройства с емкостью для рабочей жидкости, а шарнирное соединение гидроцилиндра с подкосом образовано тягами, закрепленными на конце его штока, причем на наружной поверхности гидроцилиндра вьшолнён паз для указанного фиксатора, который снабжен установленной в указанном вертикальном пазу корпуса прямоугольной плитой с отверстием, в котором размещен указанный кулачок.

77

фz/г.J

(ригЛ

13

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1973 |

|

SU582118A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-30—Подача