(54) МЕХАНИЗМ ФИКСАЦИИ ОТКИДНОЙ ОПОРЫ ПЕРЕДВИЖНОЙ РАМЫ ГРУЗОВОГО ВАГОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовой вагон | 1982 |

|

SU1009855A1 |

| Откидная опора передвижной рамы грузового вагона | 1982 |

|

SU1047757A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1987 |

|

SU1426878A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1986 |

|

SU1400933A1 |

| Механизм фиксации откидной опоры передвижной рамы грузового вагона | 1973 |

|

SU582118A1 |

| Устройство автоматической смены инструмента | 1987 |

|

SU1425032A1 |

| Грузовой вагон | 1986 |

|

SU1316887A1 |

| Прокатная клеть | 1986 |

|

SU1342545A1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2593181C1 |

| Устройство для скручивания петли обвязочной проволоки | 1983 |

|

SU1122564A1 |

1

Изобретение относится к железнодорожному транспорту и может быть использовано для фиксации откидных опор передвижных рам грузовых вагонов.

Известен механизм фиксации откидной опоры передвижной рамы грузового вагона, 5 содержащий корпус с горизонтальными пазами, в котором размещена передача .винт-гайка, винт которой шарнирно соединен с подкосом откидной опоры, и фиксатор 1.10

Недостатком известного механизма является резкая, мгновенная расфиксация, которая происходит при выводе полугайки из зацепления с винтом, что приводит к подпрыгиванию откидной опоры, обратному удару катка откидной опоры о рельсы 15 железнодорожного пути и резкой просадке передвижной рамы с находящимся на ней грузом.

Цель изобретения - повыщение эффек- ,,, тивности путем обеспечения плавной и безударной расфиксации.

Для достижения поставленной цели передача винт-гайка выполнена с несамотормозящей резьбой, при этом гайка расположена в обойме, смонтированной с возможностью перемещения в указанных пазах корпуса, который снабжен стопором, для взаимодействия с обоймой, выполненным в виде поворотных кулачков, а фиксатор выполнен в виде червячной пары,при этом поверхность червячного колеса- образована наружной поверхностью гайки, а червяк эксцентрично смонтирован в поворотной втулке, которая размещена в корпусе.

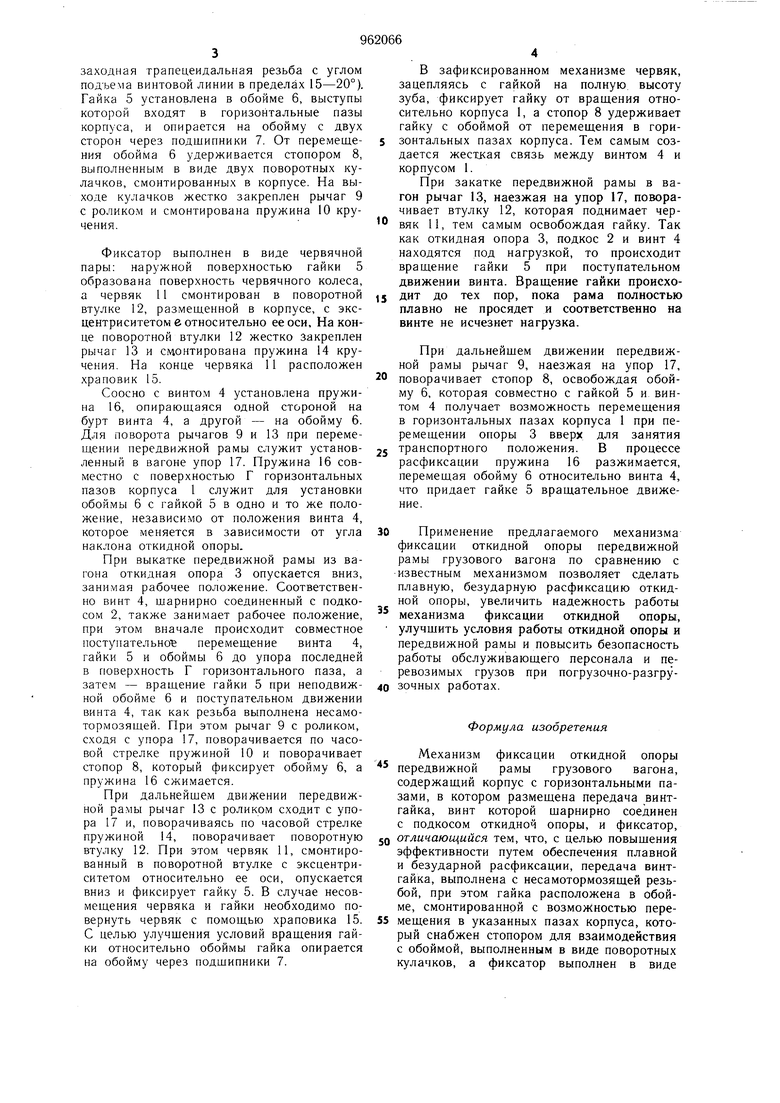

На фиг. 1 изображен предлагаемый механизм, вид сбоку; на фиг. 2 - то же, в увеличенном масщтабе; на фиг. 3 - то же, продольный разрез; на фиг. 4 -- разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - вид по стрелке В на фиг. 4.

Корпус 1 механизма фиксации неподвижно закреплен на передвижной раме грузового вагона. Механизм фиксации обеспечивает фиксацию положения верхнего щар11ира подкоса 2 откидной опоры 3 в пределах длины винта 4, соединенного с подкосом. Винт 4 и гайка 5 выполнена с несамотормозящей резьбой (например, многозаходная трапецеидальная резьба с углом подъема винтовой линии в пределах 15-20°). Гайка 5 установлена в обойме 6, выступы которой входят в горизонтальные пазы корпуса, и опирается на обойму с двух сторон через подшипники 7. От перемещения обойма 6 удерживается стопором 8, выполненным в виде двух поворотных кулачков, смонтированных в корпусе. На выходе кулачков жестко закреплен рычаг 9 с роликом и смонтирована пружина 10 кручения.

Фиксатор выполнен в виде червячной пары: наружной поверхностью гайки 5 образована поверхность червячного колеса, а червяк 11 смонтирован в поворотной втулке 12, размещенной в корпусе, с эксцентриситетом е относительно ее оси. На конце поворотной втулки 12 жестко Закреплен рычаг 13 и смонтирована пружина 14 кручения. На конце червяка 11 расположен храповик 15.

Соосно с винтом 4 установлена пружина 16, опирающаяся одной стороной на бурт винта 4, а другой - на обойму 6. Для поворота рычагов 9 и 13 при перемещении передвижной рамы служит установленный в вагоне упор 17. Пружина 16 совместно с поверхностью Г горизонтальных пазов корпуса 1 служит для установки обоймы 6 с гайкой 5 в одно и то же положение, независимо от положения винта 4, которое меняется в зависимости от угла наклона откидной опоры.

При выкатке передвижной рамы из вагона откидная опора 3 опускается вниз, занимая рабочее положение. Соответственно винт 4, щарнирно соединенный с подкосом 2, также занимает рабочее положение, при этом вначале происходит совместное поступательное перемещение винта 4, гайки 5 и обоймы 6 до упора последней в поверхность Г горизонтального паза, а затем - вращение гайки 5 при неподвижной обойме 6 и поступательном движении винта 4, так как резьба выполнена несамотормозящей. При этом рычаг 9 с роликом, сходя с упора 17, поворачивается по часовой стрелке пружиной 10 и поворачивает стопор 8, который фиксирует обойму 6, а пружина 16 сжимается.

При дальнейщем движении передвижной рамы рычаг 13 с роликом сходит с упора 17 и, поворачиваясь по часовой стрелке пружиной 14, поворачивает поворотную втулку 12. При этом червяк 11, смонтированный в поворотной втулке с эксцентриситетом относительно ее оси, опускается вниз и фиксирует гайку 5. В случае несовмещения червяка и гайки необходимо повернуть червяк с помощью храповика 15. С целью улучшения условий вращения гайки относительно обоймы гайка опирается на обойму через подшипники 7.

В зафиксированном механизме червяк, зацепляясь с гайкой на полную высоту зуба, фиксирует гайку от вращения относительно корпуса 1, а стопор 8 удерживает гайку с обоймой от перемещения в горизонтальных пазах корпуса. Тем самым создается жесткая связь между винтом 4 и корпусом 1.

При закатке передвижной рамы в вагон рычаг 13, наезжая на упор 17, поворачивает втулку 12, которая поднимает червяк 11, тем самым освобождая гайку. Так как откидная опора 3, подкос 2 и винт 4 находятся под нагрузкой, то происходит вращение гайки 5 при поступательном движении винта. Вращение гайки происходит до тех пор, пока рама полностью плавно не просядет и соответственно на винте не исчезнет нагрузка.

При дальнейшем движении передвижной рамы рычаг 9, наезжая на упор 17,

поворачивает стопор 8, освобождая обойму 6, которая совместно с гайкой 5 и винтом 4 получает возможность перемещения в горизонтальных пазах корпуса 1 при перемещении опоры 3 вверх для занятия

транспортного положения. В процессе расфиксации пружина 16 разжимается, перемещая обойму 6 относительно винта 4, что придает гайке 5 вращательное движение.

Применение предлагаемого механизма фиксации откидной опоры передвижной рамы грузового вагона по сравнению с известным механизмом позволяет сделать плавную, безударную расфиксацию откидной опоры, увеличить надежность работы механизма фиксации откидной опоры, улучшить условия работы откидной опоры и передвижной рамы и повысить безопасность работы обслуживающего персонала и перевозимых грузов при погрузочно-разгрузочных работах.

Формула изобретения

Механизм фиксации откидной опоры передвижной рамы грузового вагона, содержащий корпус с горизонтальными пазами, в котором размещена передача винтгайка, винт которой щарнирно сое.динен с подкосом откидной опоры, и фиксатор,

отличающийся тем, что, с целью повышения эффективности путем обеспечения плавной и безударной расфиксации, передача винтгайка, выполнена с несамотормозящей резьбой, при этом гайка расположена в обойме, смонтированной с возможностью перемещения в указанных пазах корпуса, который снабжен стопором для взаимодействия с обоймой, выполненным в виде поворотных кулачков, а фиксатор выполнен в виде

червячной пары, при этом поверхность червячного колеса образована наружной поверхностью гайки, а червяк эксцентрично смонтирован в поворотной втулке, которая размещена в корпусе.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 582118, кл. В 61 D 3/00, 1973 (прототип).

Авторы

Даты

1982-09-30—Публикация

1981-03-30—Подача