(21)3939708/23-02

(22)07,08.85

(46) 15.06.88. Бнш. № 22

(71)Уральский научно-исследовательский институт трубной промышленности

(72)В.В.Яковлев, А.А.Вайс, В.А.Шуринов и В.А.Белявин

(53)621.774.107 (088.8)

(56)Савин Г.А. Волочение труб. М.: Металлу1 гия, 1982, с. 102.

Розов Н.В. Холодное волочение стальных труб. М.: Металлургия, 1965, с.43, рис.13(6).

(54)ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ

(57)Изобретение относится к обработке металлов давлением, а именно к волочению труб на неподвижной оправке. Цель - распгарение технологических возможностей за счет получения труб с эксцентричным по отношению к наружной поверхности каналом. Инструмент для волочения труб содержит волоку с входным и выходным торцами. Рабочая поверхность образована коническим и цилиндрическим участками, при этом оправка вьтолнена с дополнительным цилиндрическим участком, а волока - с дополнительными коническими и цилиндрическими рабочими участками. Данный инструмент обеспечивает получение эксцентричных труб. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| Инструмент для волочения труб | 1985 |

|

SU1306614A1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| Сборная самоустанавливающаяся оправка | 1984 |

|

SU1166853A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| Самоустанавливающая оправка для волочения труб | 1977 |

|

SU632425A1 |

| Способ изготовления продольных рифлей на внешней поверхности цилиндрической оболочки | 2024 |

|

RU2839226C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

СЛ

с±

Изобретение относится к обработке : металлов давлением, а именно к велочению труб на неподвижной оправке.

Целью изобретения является расши- рение технологических возможностей за счет получения труб с эксцентричным по отношению к наружной поверхности каналом.

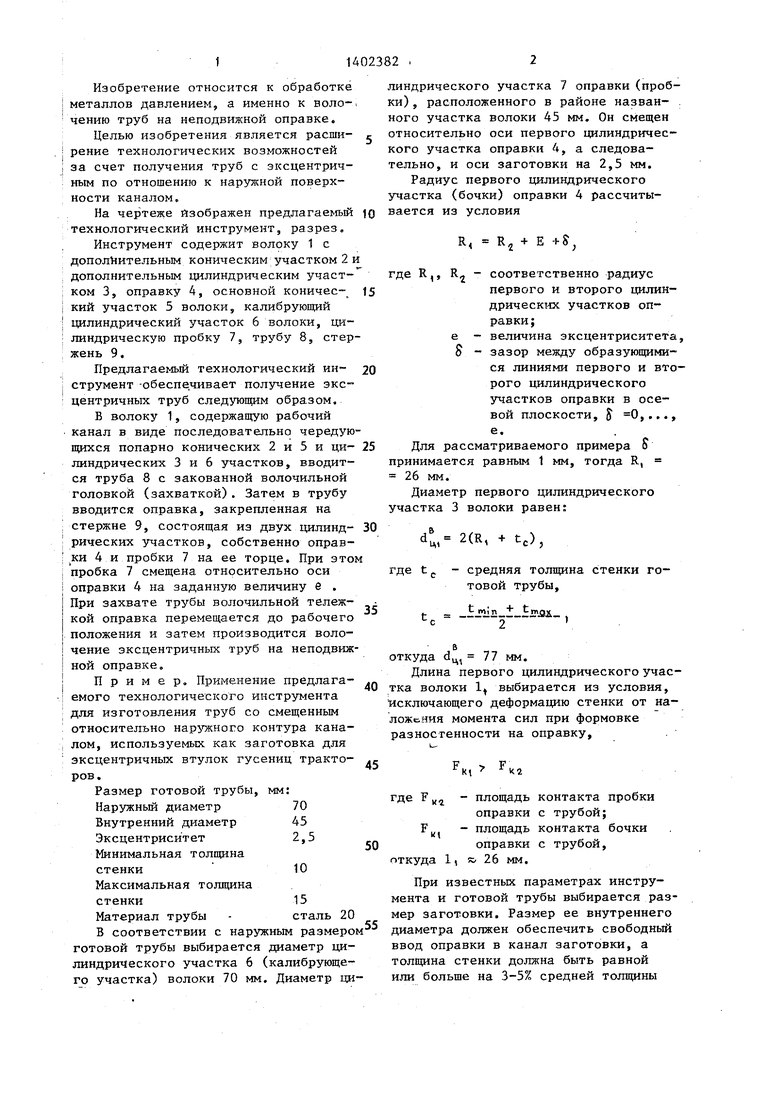

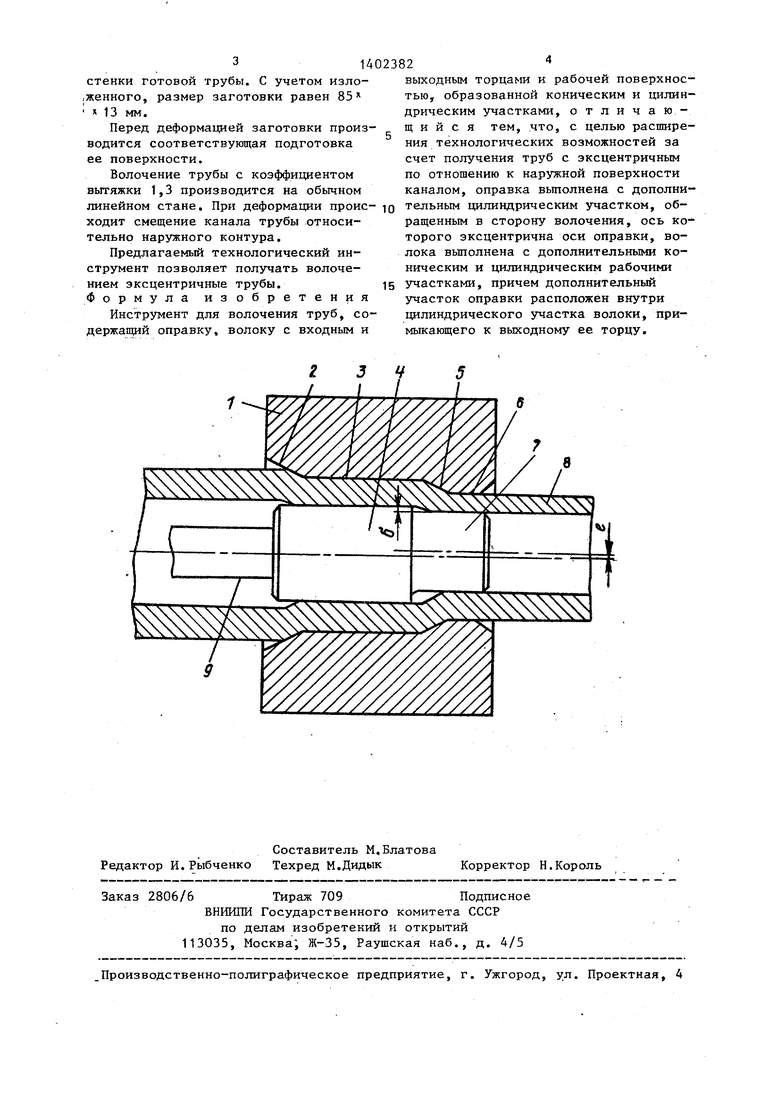

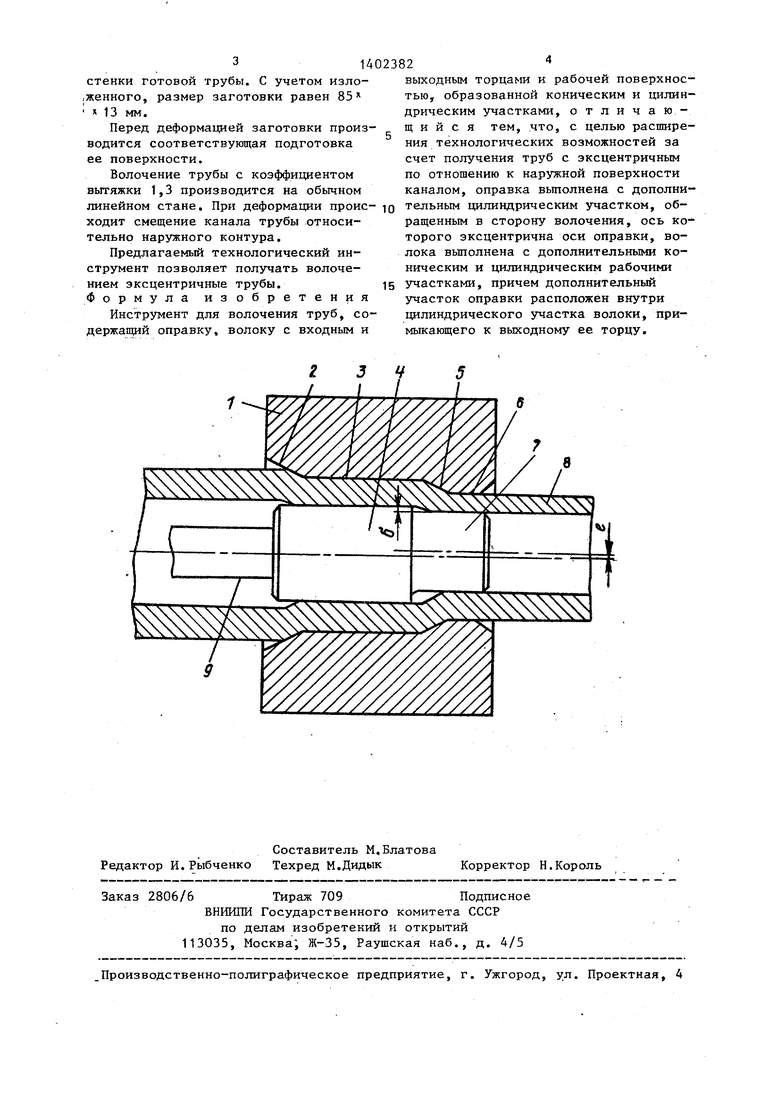

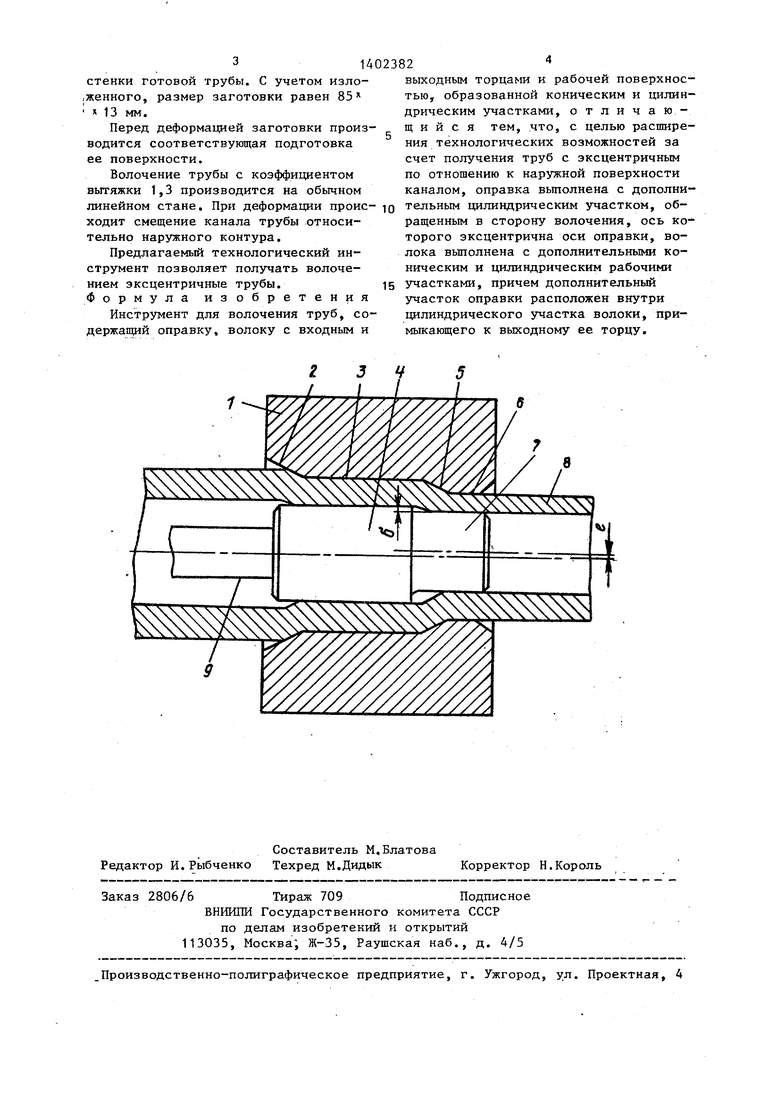

На чертеже изображен предлагаемый технологический инструмент, разрез.

, Инструмент содержит волоку 1 с дополнительным коническим участком 2

: дополнительным цилиндрическим участком 3j оправку 4, основной коничес- кий участок 5 волоки, калибрующий цилиндрический участок 6 волоки, цилиндрическую пробку 7, трубу 8, стер: жень 9.

Предлагаемый технологический ий-

; струмент -обеспечивает получение эксцентричньпс труб следующим образом.

Б волоку 1, содержащую рабочий

канал в виде последовательно чередующихся попарно конических 2 и 5 и ци- линдрических 3 и 6 участков, вводится труба 8 с закованной волочильной головкой (захваткой). Затем в трубу вводится оправка, закрепленная на.

стержне 9, состоящая из двух цилинд- ; рических участков, собственно оправ- ; ,ки 4 и пробки 7 на ее торце. При это : пробка 7 смещена относительно оси I оправки 4 на заданную величину е . I При захвате трубы волочильной тележкой оправка перемещается до рабочего положения и затем производится волочение эксцентричных труб на неподвижной оправке.

Пример, Применение предлагаемого технологического инструмента для изготовления труб со смещенным относительно наружного контура каналом, используемых как заготовка для эксцентричных втулок гусениц тракто- ров.

Размер готовой трубы, мм: Наружный диаметр 70 Внутренний диаметр 45 Эксцентриситет 2,5 Минимальная толщина стенки10

Максимальная толщина стенки15

Материал трубы - сталь 20 В соответствии с наружным размеро готовой трубы выбирается диаметр цилиндрического участка 6 (калибрующего участка) волоки 70 мм. Диаметр ци

линдрического участка 7 оправки (пробки) J, расположенного в районе назван- ного участка волоки 45 мм. Он смещен относительно оси первого цилиндрического участка оправки 4, а следовательно, и оси заготовки на 2,5 мм, Радиус первого цилиндрического участка (бочки) оправки 4 рассчитывается из условия

R, Rj + Е +S

где R,, R - соответственно радиус

первого и второго цилиндрических участков оправки;

е - величина эксцентриситета S - зазор между образующимися линиями первого и второго цилиндрического участков оправки в осевой плоскости, 5 0,,,,, е.

Для рассматриваемого примера S принимается равным 1 мм, тогда R, 26 мм.

Диаметр первого цилиндрического участка 3 волоки равен:

d, 2(R, + tc),

где t,

средняя толщина стенки готовой трубы.

30

35

Ч

m|n J| t Tii5;jj

откуда dm 77 мм.

Длина первого цилиндрического участка волоки 1 выбирается из условия, Исключающего деформацию стенки от на- ложсяия момента сил при формовке разностенности на оправку.

Kt

ka

где F - площадь контакта пробки

оправки с трубой; - площадь контакта бочки оправки с трубой,

откуда 1, jc- 26 мм.

К1

При известных параметрах инструмента и готовой трубы выбирается размер заготовки. Размер ее внутреннего диаметра должен обеспечить свободный ввод оправки в канал заготовки, а толщина стенки должна быть равной или больше на 3-5% средней толщины

стенки готовой трубы. С учетом изло- .женного, размер заготовки равен 85 13 мм,

Перед деформацией заготовки производится соответствующая подготовка ее поверхности.

Волочение трубы с коэффициентом вытяжки 1,3 производится на обычном

линейном стане. При деформации проис- ю тельным цилиндрическим участком, обходит смещение канала трубы относительно наружного контура.

Предлагаемый технологический инструмент позволяет получать волочением эксцентричные трубы. Формула изобретения

Инструмент для волочения труб, содержащий оправку, волоку с входным и

ращенным в сторону волочения, ось ко- торого эксцентрична оси оправки, волока вьтолнена с дополнительными коническим и цилиндрическим рабочими 15 участками, причем дополнительный участок оправки расположен внутри цилиндрического участка волоки, примыкающего к выходному ее торцу.

выходным торцами и рабочей поверхностью, образованной коническим и цилиндрическим участками, отличающийся тем, что, с целью расширения технологических возможностей за счет получения труб с эксцентричным по отношению к наружной поверхности каналом, оправка вьшолнена с дополнительным цилиндрическим участком, обращенным в сторону волочения, ось ко- торого эксцентрична оси оправки, волока вьтолнена с дополнительными коническим и цилиндрическим рабочими участками, причем дополнительный участок оправки расположен внутри цилиндрического участка волоки, примыкающего к выходному ее торцу.

Авторы

Даты

1988-06-15—Публикация

1985-08-07—Подача