Изобретение относится к трубному производству и может использоваться при обработке давлением сварных труб.

Известен способ волочения труб с технологическим инструментом, содержащим волоку с конусным участком, сопряженным меньшим основанием с цилиндрической ее частью, и закрепленную на удерживаемом стержне оправку, установленную в полости волоки, причем оправка имеет конусную форму рабочей поверхности с двумя выполненными на ней канавками (патент РФ N 2014925 от 29.09.92 г. , кл. B 21 C 1/24). Параметры инструмента определяются углами наклона α,β,γ образующих рабочего конуса волоки, оправки и второй по ходу волочения образующей кольцевой канавки, а также полем допуска толщины стенки трубы. Недостатками указанного инструмента является сложность его изготовления из-за наличия канавок и возможность получения дефектов труб в виде закатов, рисок, разнотолщинности и гофрирования стенки и т.д. ввиду влияния неравномерности и ускорения выработки канавок.

Наиболее близким по технической сущности является технологический инструмент для волочения труб, содержащий волоку с двумя конусными участками одинаковой конусности, сопряженными меньшими основаниями с цилиндрической ее частью, и закрепленную на удерживаемом стержне конусно-цилиндрическую оправку, примыкающую к удерживаемому стержню меньшим основанием конусной ее части, при этом волока установлена с возможностью возвратно-поступательного перемещения вдоль оси волочения (И.А. Юхвец. "Волочильное производство", Металлургиздат, Москва, 1960, с. 245-247). Данный технологический инструмент обеспечивает обработку труб с периодическим режимом деформации, состоящим из двух не совпадающих во времени операций. Первая операция - раздача трубы при подаче ее на конусно-цилиндрическую оправку. Вторая - обжатие стенки поданного на оправку участка трубы с помощью волоки.

Недостатком данного инструмента является неодновременное выполнение раздачи трубы и обжатия ее стенки, что делает его малоприемлемым для обработки сварных труб с внутренним гратом, поскольку при обжатии внутреннего грата будет затруднено течение металла сварного шва в окружном направлении, что приводит к образованию на внутренней поверхности труб в районе сварного шва дефектов в виде закатов. Движение волоки также требует увеличения трудозатрат и времени процесса волочения. Кроме того, для использования такого технологического инструмента требуется специальное оборудование, что усложняет процесс деформации.

Задачей изобретения является усовершенствование технологического инструмента для обработки труб, составляющие элементы которого обеспечивают при волочении оптимальные условия деформации сварных труб с внутренним гратом, что позволит повысить качество поверхности холоднодеформированных труб и изготавливать их на существующем оборудовании трубоволочильных цехов с меньшими затратами труда и времени.

Поставленная задача достигается тем, что в технологическом инструменте для волочения труб, содержащем волоку с двумя конусными участками, сопряженными меньшими основаниями с ее цилиндрической частью, и закрепленную на удерживаемом стержне конусно-цилиндрическую оправку, примыкающую к нему меньшим основанием конусной ее части, согласно изобретению конусные участки волоки имеют углы наклона образующих разной величины, причем на входе больше, чем на выходе, а оправка установлена в полости волоки на участке с меньшей конусностью, на котором конусность оправки больше конусности волоки и направлена в сторону конусности волоки, зазор между волокой и оправкой в плоскости сопряжения конусной и цилиндрической частей соответствует конечной толщине стенки трубы.

В источниках научно-технической и патентной информации не обнаружено технических решений, содержащих признаки, аналогичные совокупности отличительных признаков заявленного технического решения, следовательно, оно имеет изобретательский уровень.

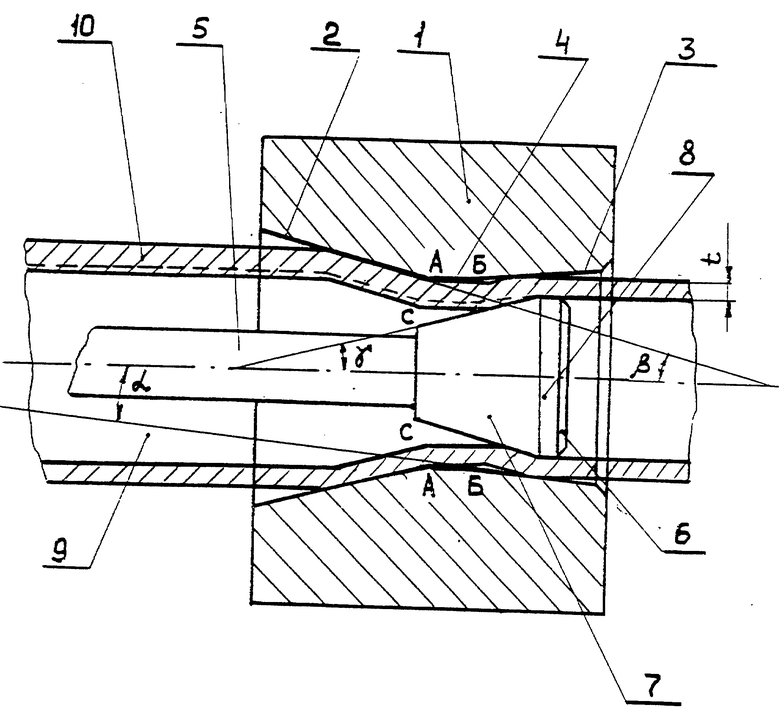

На чертеже представлен общий вид технологического инструмента в разрезе.

Технологический инструмент содержит волоку (1) с двумя конусными участками (2) и (3), сопряженными меньшими основаниями А-А и Б-Б с ее цилиндрической частью (4), и закрепленную на удерживаемом стержне (5) оправку (6) с конусной (7) и цилиндрической (8) последовательно расположенными частями. Оправка (6) примыкает к удерживаемому стержню (5) меньшим основанием С-С конусной части (7). Образующие конусных участков (2) и (3) волоки (1) имеют углы наклона разной величины, при этом угол α наклона образующей на конусном участке 3 (выход трубы из волоки) меньше угла β наклона образующей на конусном участке 2 (вход трубы в волоку). В полости волоки (1) на конусном участке (3) устанавливается оправка (6), причем угол γ наклона образующей на конусной части (7) оправки (6) больше угла α наклона образующей на конусном участке (3) волоки (1) и конусность направлена в сторону конусности волоки участка (3). Зазор между волокой (1) и оправкой (6) в плоскости сопряжения конусной (7) и цилиндрической (8) частей соответствует конечной толщине стенки трубы.

На первом по ходу волочения конусном участке (2) волоки производится редуцирование трубы по диаметру, что позволяет при волочении подать трубу с заданными параметрами по наружному диаметру - на второй по ходу волочения конусный участок (3) волоки. При этом отпадает необходимость в изготовлении на переднем конце трубы головки уменьшенного размера или нетрадиционной формы и оборудования для ее изготовления (заковочные машины и т.п.). На втором по ходу конусном участке волоки одновременно с раздачей трубы осуществляется обжатие внутреннего грата и стенки внутри трубы конусной частью закрепленной оправки, конусность которой больше конусности волоки и направлена в сторону конусности волоки. Окружные напряжения, возникающие при обжатии, особенно в районе сварного шва, не будут блокировать течение металла стенки и грата в направлении (общем) конусности оправки и волоки, что уменьшит образование таких дефектов, как риски и налипание металла на трубы и инструмент.

Заданная конусность инструмента определяет граничные параметры очага деформации. Конусные участки 2 и 3 волоки имеют разные значения углов наклона образующих, поскольку оптимальные их значения при редуцировании трубы больше, чем при обжатии стенки. Стенка трубы не будет обжиматься, если угол α наклона образующей на втором по ходу волочения конусном участке волоки будет больше или равным углу γ наклона образующей на конусной части оправки. Только при большей конусности оправки, чем конусность волоки, достигается обжатие стенки, причем величина их разности определяет соотношение между приращением диаметра трубы от раздачи и от обжатия внутреннего грата.

Предлагаемый инструмент работает следующим образом.

Волоку 1 и закрепленную на удерживаемом стержне 5 оправку 6 устанавливают на волочильный стан (стан на чертеже не показан) и настраивают таким образом, чтобы зазор между волокой 1 на конусном участке 3 и оправкой 6 в плоскости сопряжения конусной части 7 с цилиндрической 8 соответствовал конечной толщине стенки трубы.

После настройки технологического инструмента трубу 9 одевают на стержень 5 с закрепленной оправкой 6, задают в волоку 1 и протягивают.

При протягивании труба (9) на конусном участке (2) волоки (1) подвергается редуцированию по диаметру без обжатия стенки до заданных параметров по наружному диаметру. Оправка (6), перемещаясь вместе с трубой в осевом направлении, устанавливается в полости волоки (1) на втором по ходу волочения конусном участке (3) и удерживается в этом положении стержнем (5) от дальнейшего перемещения, здесь труба подвергается раздаче с обжатием внутреннего грата сварного шва (10) и стенки изнутри трубы конусной частью (7) оправки.

Пример. Сварную прямошовную трубу размером 42х2,5 мм с высотой внутреннего грата 0,5 мм протянули через двуконусную волоку диаметром 39 мм и углом наклона образующей на выходе α = 4° и на входе β = 16°, в полости которой устанавливается закрепленная конусно-цилиндрическая оправка диаметром 35,1 мм и углом наклона образующей γ = 8° с кольцевым зазором 2,2 мм между волокой и оправкой в плоскости сопряжения ее конусной части с цилиндрической. После волочения получены трубы размером 39,5х2,2 мм с одинаковой толщиной по всему периметру без дефектов поверхности, в т.ч. и в районе сварного шва.

Таким образом, предлагаемый технологический инструмент обеспечивает при волочении оптимальные условия деформации сварных труб с внутренним гратом, что позволяет изготавливать холоднодеформированные трубы с высоким качеством поверхности на существующем оборудовании трубоволочильных цехов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Способ изготовления сварных холоднодеформированных труб | 1990 |

|

SU1722648A1 |

| Инструмент для волочения труб | 1991 |

|

SU1821260A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2014923C1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

| Способ волочения труб на короткой оправке | 1988 |

|

SU1637894A1 |

| Способ изготовления труб | 1985 |

|

SU1319951A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

Изобретение относится к трубному производству и может быть использовано при обработке давлением сварных прямошовных труб. Техническим результатом от использования предлагаемого инструмента является то, что он обеспечивает при волочении оптимальные условия деформации сварных труб с внутренним гратом, что позволяет изготавливать холоднодеформированные трубы с высоким качеством поверхности на существующем оборудовании трубоволочильных цехов. Технологический инструмент содержит волоку с двумя конусными участками, сопряженными меньшими основаниями с цилиндрической ее частью, и закрепленную на удерживаемом стержне оправку с конусной и цилиндрической последовательно расположенными частями. Оправка примыкает к удерживаемому стержню меньшим основанием конусной части. Образующие конусных участков волоки имеют углы наклона разной величины, причем на входе больше, чем на выходе. В полости волоки на конусной части с меньшей конусностью установлена оправка, причем угол наклона образующей на конусной части оправки больше угла наклона образующей на конусной части волоки и конусность направлена в сторону конусности волоки. Зазор между волокой и оправкой в плоскости сопряжения конусной и цилиндрической частей оправки соответствует конечной толщине стенки трубы. Изобретение обеспечивает получение труб без дефектов поверхности, в том числе и в зоне сварного шва. 1 ил.

Технологический инструмент для волочения труб, включающий волоку с двумя конусными участками, сопряженными меньшими основаниями с цилиндрической ее частью, и закрепленную на удерживаемом стержне конусно-цилиндрическую оправку, примыкающую к нему меньшим основанием конусной ее части, отличающийся тем, что конусные участки волоки имеют углы наклона образующих разной величины, причем на входе больше, чем на выходе, а в полости волоки на участке с меньшей конусностью установлена оправка, причем конусность оправки больше конусности волоки и направлена в сторону конусности волоки, зазор между волокой и оправкой в плоскости сопряжения конусной и цилиндрической частей оправки соответствует конечной толщине стенки трубы.

| И.А.ЮХВЕЦ | |||

| Волочильное производство | |||

| - М.: Металлургиздат, 1960, с.245-247 | |||

| УСТРОЙСТВО для ВОЛОЧЕНИЯ с ПРИМЕНЕНИЕМ ВИБРОКОЛЕБАНИЙ | 0 |

|

SU164009A1 |

| Инструмент для волочения многогранных труб с четным числом граней | 1977 |

|

SU621418A1 |

| Оправка трубного стана | 1985 |

|

SU1319952A1 |

| Оправка автоматического стана | 1976 |

|

SU567514A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| RU 94023663 A1, 20.05.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| US 4726211, 23.02.1988 | |||

| US 5533376, 09.07.1996. | |||

Авторы

Даты

2001-06-10—Публикация

2000-02-08—Подача