. /

Изобретение относится к производству профильных тонкостенных труб волочением наг короткой оправке.

Целью изобретения является уменьшение расхода металла.

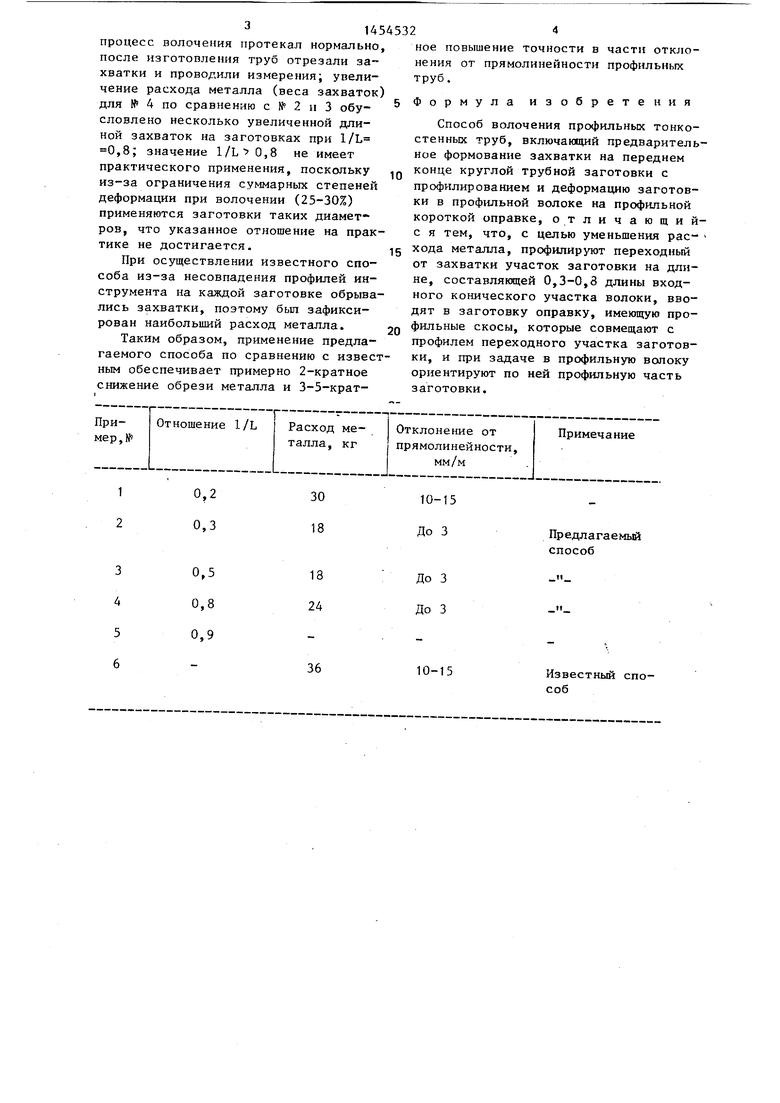

На фиг. 1 показана заготовка с размещенной в ней.оправкой перед волочением} на фиг. 2 - положение оправки относительно профильнор во- локи при установившемся процессе волочения профильной трубы.

На подготовленном к волочению переднем конце заготовки 1 делают цилиндрическую захватку 5. Переходный конический участок 6 заготовки профилируют на длине 1. Оправка 2, закрепленная на стержне 7, имеет профильные скосы 8, Назначение скосов - обеспечить точное, совпадение профиля оправки с профилем сформованного конического переходного участка заготовки и профилем волоки 3. Кроме того, скосы на оправке обеспечивают плавную установку ее в рабочее поло- жекие. Волока 3 имеет входной конический участок длиной L. Отношение 1/L должно быть в пределах 0,3-0,8. Эта величина определена экспериментальным путем.

Формуют цилиндрическую захватку 5 с помощью ротационно-ковочной машины либо путем проталкивания переднего конца заготовки через обычную круглую волоку. После этого на переходном коническом участке 6 захватки протягиванием либо вдавливанием в профильную волоку формуют профильный участок длиной .,О„3-0,8 длины входного конического участка волоки Выформовку захватки и профильного участка на переднем конце заготовки вьшолняют без применения оправки, профиль переходного участка соответствует профилю изготовпяемых труб.

В заготовку со сформованным пере ходным участком вводят профильную оправку, ее конец со скосами 8 совмещают с профилем заготовки. Захватку заготовки пропускают сквозь отверстие в волоке, подают заготовку вперед до упора, совмещая переходньй спрофилированный участок заготовки с профилем волоки, К люне стана подводят зажим волочильной тележки (не .показан), закрепляют за- хватку в зажиме и включают ее привод - осуществляют процесс волоче- ния. Поскольку спрофилированный ко

.

Q

5

5

0

5

0

нический участок на переднем конце заготовки точно совмещается с профилем волоки н положение профиля оправки в заготовке надежно фиксируется с помощью скосов на оправке, достигается строгое соответствие однотипных элементов профильного инструмента, и процесс волочения протекает без осложнений.

Предлагаемый и. известный способы были использованы при изготовлении шестигранных труб из стали типа 18- 10 размером под ключ 153x4,5 мм в количестве 18 шт. Длина готовых труб 3-3,5 м.

Дпя изготовления труб указанного размера применяли круглые полые за- диаметром 180 мм с толщиной стенки 5,3 мм, а также шестигранные волоки и оправки размером под ключ 144 мм. Захватки цилиндрической формы на длине 300-350 мм (минимальный диаметр заостренного конца составлял 150 мм) получали проталкиванием переднего конца заготовки через ци- лическую волоку. Формовку захваток и профильных участков на них производили на отдельном устройстве, вне линии стана.

Формовку профильных конических переходных участков и волочение труб осуществляли с помощью шестигранных волок с размером под ключ, равным 153 мм, толщиной (шириной) 70 мм и длиной конического участка 58 мм.

Оправки для осуществления известного способа имели скосы обычных размеров - 1,5 мм, скосы на оправках, предназначавшихся для осуществления предлагаемого способа, выполняли на длине 20 мм. Угол скосов на оправках был равен углу входного конуса волоки (с(10°).

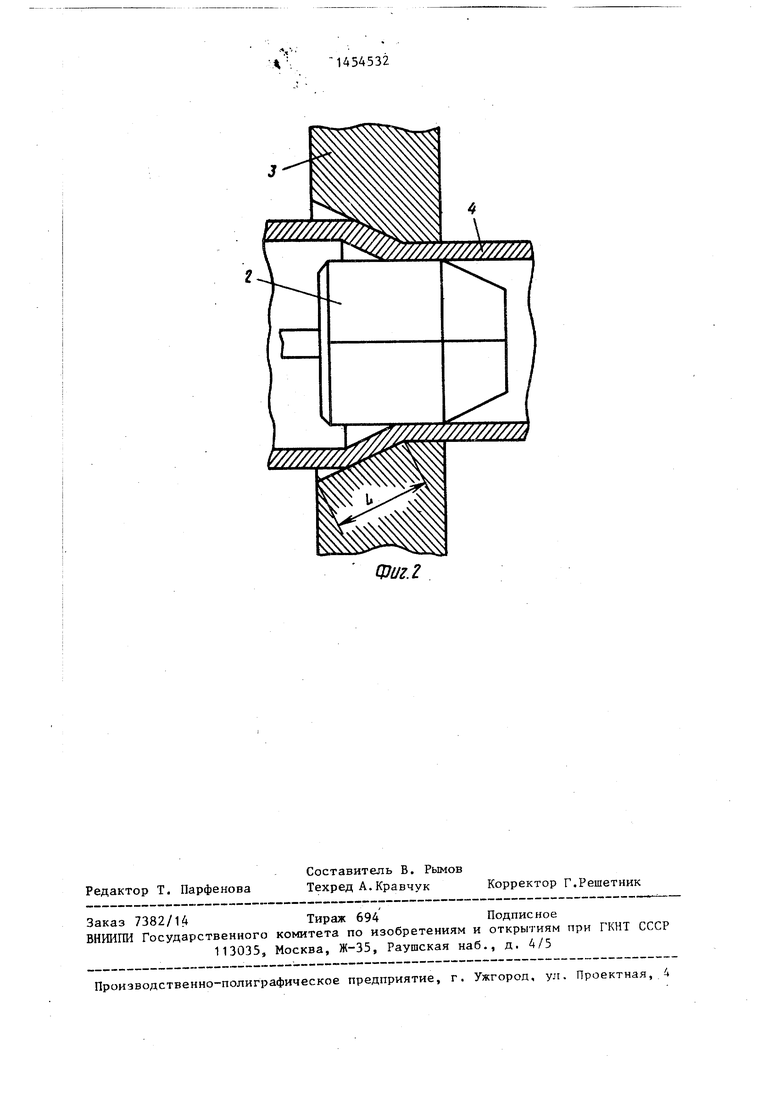

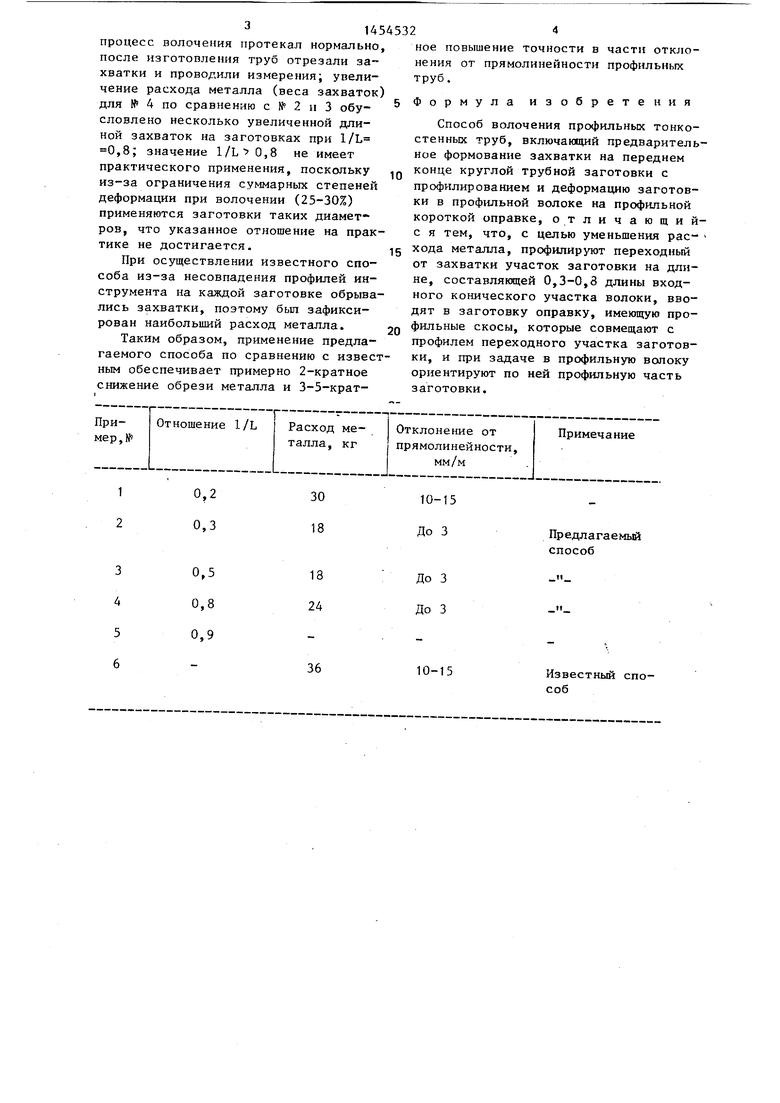

Волочение труб согласно известному и предлагаемому способам производили на стане усилием 150 т (таблица) .

В таблице приведены данные по расходу металла и отклонению от прямолинейности профильных труб, полученные при волочении трех заготовок для каждого случая.

При осуществлении предлагаемого способа при 1/L 0,2 на двух заготовках произошел обрыв захваток; перед повторным волочением остатки захваток обрезали; при 1/L 0,3 0,5 и 0,8 (в предлагаемом интервале)

процесс волочения протекал нормально после изготовления труб отрезали захватки и проводили измерения; увеличение расхода металла (веса захваток для № 4 по сравнению с № 2 и 3 обусловлено несколько увеличенной длиной захваток на заготовках при 1/L 0,8; значение ,8 не имеет практического применения, поскольку из-за ограничения суммарных степеней деформации при волочении (25-30%) применяются заготовки таких диаметров, что указанное отношение на практике не достигается.

При осуществлении известного способа из-за несовпадения профилей инструмента на каждой заготовке обрывались захватки, поэтому был зафиксирован наибольший расход металла.

Таким образом, применение предлагаемого способа по сравнению с известным обеспечивает примерно 2-кратное снижение обрези металла и 3-5-крат

ное повышение точности в части отклонения от прямолинейности профильных труб.

Формула изобретения

Способ волочения профильных тонко- стенньк труб, включающий предварительное формование захватки на переднем конце круглой трубной заготовки с профилированием и деформацию заготовки в профильной волоке на профильной короткой оправке, отличающий- с я тем, что, с целью уменьшения рас- хода металла, профилируют переходный от захватки участок заготовки на длине, составляющей 0,3-0,3 длины входного конического участка волоки, вводят в заготовку оправку, имеющую профильные скосы, которые совмещают с профилем переходного участка заготовки, и при задаче в профильную волоку ориентируют по ней профильную часть заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| Оправка для волочения труб | 1988 |

|

SU1533802A1 |

| Оправка трубного стана | 1985 |

|

SU1319952A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОФИЛЬНЫХ ТРУБВПТ6д акспЕртов | 1972 |

|

SU435027A1 |

Изобретение относится к производству профильных тонкостенных труб волочением на короткой оправке. Целью изобретения является уменьшение расхода металла. После формовки на переднем конце заготовки захватки 5 профилируют ее переходный конический участок 6 длиной 1 без применения оправки. Затем внутрь заготовки вводят профильную -оправку 2 со скосами 8, совмещая последние с профилем на переходном участке, и пропускают захватку через отверстие в профильной волоке. Профиль переходного участка совмещают с профилем волоки и осуществляют процесс волочения трубы 1. Отношение длины 1 к -длине L входного конуса профильной волоки 1/L 0,3-0,8. 2 Ш1.,1 табл. (Л

0,5 0,8 0,9

18 24

36

способ

3 3

15

Известный способ

Фиг. 2

| Инструмент для волочения тонкостенных фасонных труб | 1978 |

|

SU718193A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБЧАТЫХ ТОНКОСТЕННЫХ ТРУБ | 0 |

|

SU400398A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-06—Подача