го ел

со

Изобретение относится к составам смесей, предназначенных для изготовления газобетона.

Цель изобретения - интенсификация процесса изготовления изделий. ; Незапаренные отходы газобетонного производства - отходы газобетонного сьфца, образующиеся (. в результате срезки горбуши и доавтоклавной резки массивов которые после перемешивания с водой и дозирования направляются в газобетономешапку, : Оксид натрия является отходом производства газобетона, содержится IB смывных водах от промывки емкостей, I трубопроводов и дозаторов линии хра- i нения и подачи оксида натрия, применяемого на заводе ячеистого бетона.

В с &1вных водах содержится 0,5- 1,2% оксида натрия. Совместное применение компонентов сьфьевой смеси обеспечивает интенсификацию технологического процесса изготовления изделий.

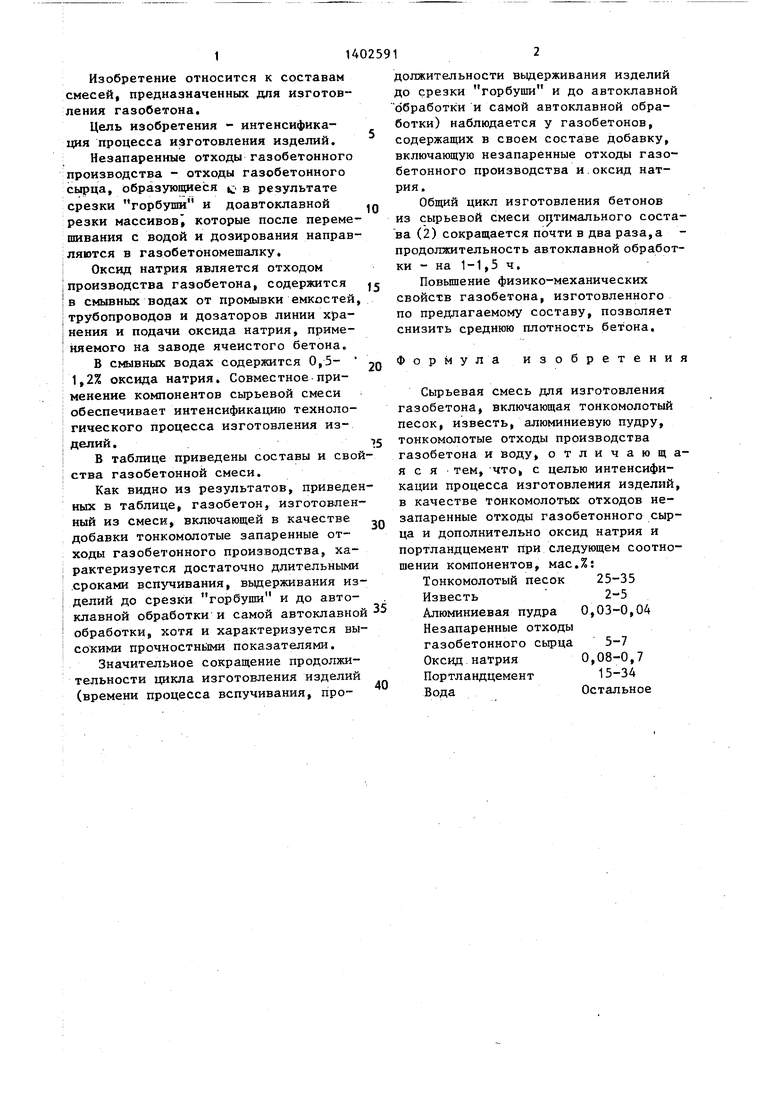

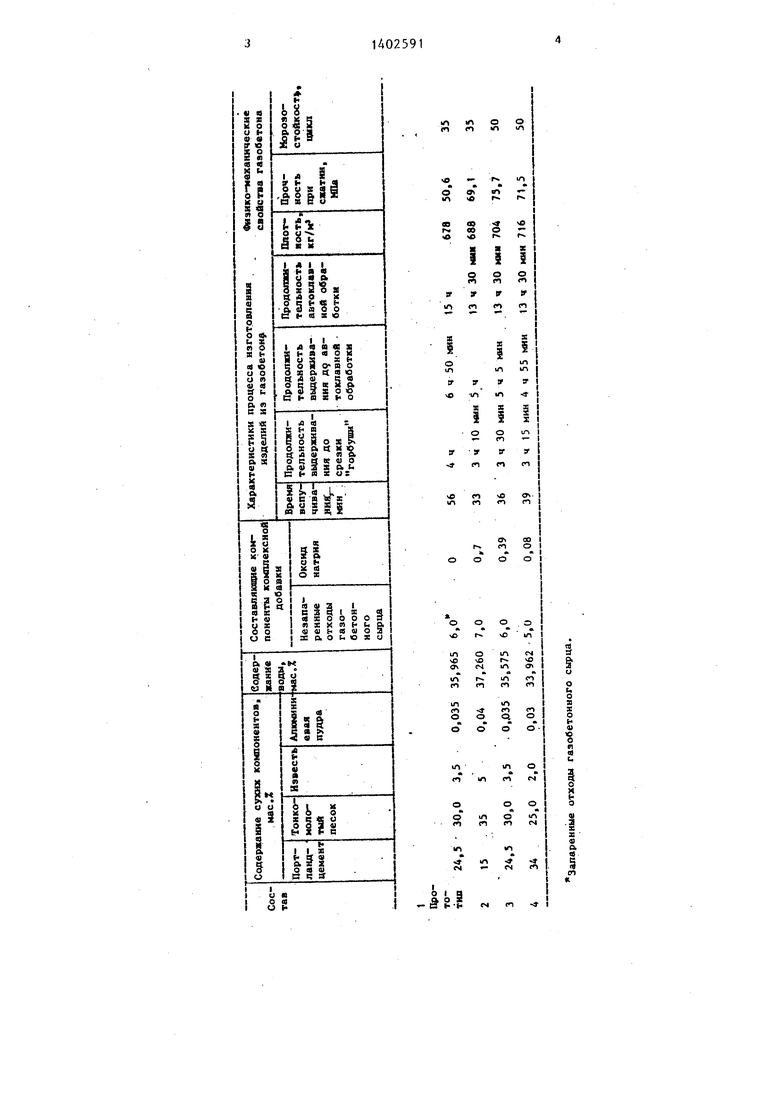

В таблице приведены составы и свойства газобетонной смеси.

Как видно из результатов, приведенных в таблице, газобетон, изготовленный из смеси, включающей в качестве добавки тонкомолотые запаренные отходы газобетонного производства, характеризуется достаточно длительными .сроками вспучивания, вьщерживания изделий до срезки горбуши и до автоклавной обработки и самой автоклавной обработки, хотя и характеризуется высокими прочностными показателями.

Значительное сокращение продолжительности цикла изготовления изделий

(времени процесса вспучивания, про

„ 5

0

должительности вьщерживания изделий до срезки горбуши и до автоклавной обработки и самой автоклавной обработки) наблюдается у газобетонов, содержащих в своем составе добавку, включающую незапаренные отходы газобетонного производства и.оксид натрия.

Общий цикл изготовления бетонов из сырьевой смеси оптимального состава (2) сокращается почти в два раза, а - продолжительность автоклавной обработки - на 1 -1,5 ч.

Повышение физико-механических свойств газобетона, изготовленного по предлагаемому составу, позволяет снизить среднюю плотность бетона.

Формула изобретения

Сырьевая смесь для изготовления газобетона, включающая тонкомолотый песок, известь, алюминиевую пудру, тонкомолотые отходы производства газобетона и воду, отличающаяся тем, что, с целью интенсификации процесса изготовления изделий, в качестве тонкомолотых отходов незапаренные отходы газобетонного сырца и дополнительно оксид натрия и портландцемент при следующем соотношении компонентов, мас.%;

Тонкомолотый песок 25-35 Известь2-5

Алюминиевая пудра 0,03-0,04 Незапаренные отходы газобетонного сьфца 5-7 Оксид натрия 0,08-0,7 Портландцемент 15-34 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU952803A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2274627C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

Изобретение относится к составам сырьевых смесей для газообмена. Цель изобретения - интенсификация процесса изготовления изделий. Сырьевая смесь для изготовления газобетонных изделий включает, мас.%: тонкомолотый песок 25-35; известь 2-5; алюминиевая пудра 0,03-0,04; незапаренные отходы газобетонного сырца 5-7; оксид натрия 0,08-0,7; портландцемент 15-34 и вода - остальное. Время вспучивания газобетонной смеси 33-39 мин, продолжительность выдерживания до срезки горбуши 3 ч 10 мин - 3 ч 30 мин, продолжительность вьщержива- ния до автоклавной обработки 4 ч 55 мин - 5 ч 5 мин, продолжительность автоклавной обработки 13 ч 30 мин. 1 табл. & (Л

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Лапардин В.Н | |||

| и др | |||

| Использование запаренных отходов для повьппения прочности | |||

| - Реферативная информация | |||

| Сер | |||

| Промьгашенность автоклавных материалов и местных вяжущих | |||

| ВНИИЭСМ, 1975, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-06-15—Публикация

1986-11-13—Подача