2. AlyvjiTa lio ii. 1, огличающаяся тем, что жесткость упругих элементов выбирают из соотношения

Z

р/ 1 L

чН1то L/

жесткость упругого элемента;

усилие предварительного напряжения упругого элемента;

плечо действия илы упругого элемента на двуплечий рычаг;

длина упругого элемента по местам подсоединения последнего к двуплечим рычагам;

угол, определяющий относительное положение мест подсоединения упругого элемента, измеренный из центра поворота двуплечего рычага.

Муфта по п. 1, отличающаяся тем, редохранительные узлы снабжены

1

Изобретение относится к мащинострое- нию и может применяться в приводах различных устройств, например в приводе вертикально-замкнутого грузоведущего конвейера.

Цель изобретения - повышение точности ограничения нагрузки при сокращении габаритов муфты.

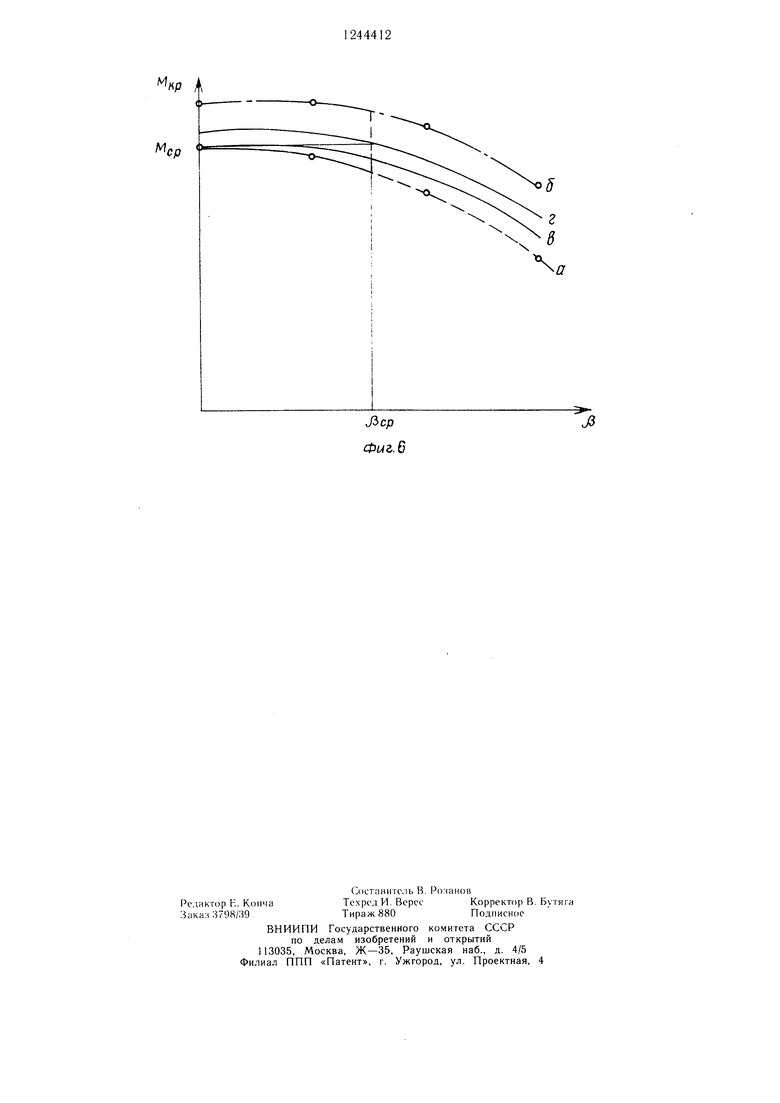

На фиг, 1 изображена фрикционная предохранительная муфта, разрез по оси; на фиг. 2 - сечение А-А на фиг. 1, до срабатывания муфты; на фиг. 3 - то же, в момент срабатывания муфты; на фиг. 4 - сечение Б-Б на фиг. 3 (повернуто); на фиг. 5 - сечение В-В на фиг. 2; на фиг. 6 - график зависимости крутящего момента, передаваемого муфтой (Мкр) от угла относительного закручивания ведущей полумуфты и нажимного диска fp) .

Муфта состоит из ведущей полумуфты 1 и ведомой полумуфты 2, центрирующейся относительно нее посредством бронзовой втулки 3. Бедовая полумуфта 2 вместе с крыщкой 4, закрепленной винтами 5, образует корпус муфты. Войлочный сальник 6 предохраняет муфту от попадания пыли. На внутренних щлицах ведомой полумуфты 2 сидит ведомый диск 7 с фрикционными накладками 8. На ведущей полумуфте 1 свободно посажены фpикциoн.ыe диски - опорный 9 и нажимной 10. Опорный диск 9 установлен подвижно на г едущей полумуфте 1 в окружном направ 1ении и зафиксирован от осевого переме ,ения пружинным кольцом 11. Штыри 12 и:ключают относительный поворот дисков 9 и 10. На щты- рях 12 установлен опорный диск 13, застержневыми элементами с тороидальной и центрирующими сферическими поверхностями, на ведущей полумуфте выполнен фланец, в нем и в опорном диске равномерно по окружности выполнены соосные друг другу сквозные отверстия под сферические поверхности стержневых элементов, а тороидальная поверхность размещена на конце стержневого элемента и установлена между нажимным и опорным дисками.

4.Муфта по п. 1, отличающаяся тем, что она снабжена защитными разъемными кожухами с направляющими пальцами.

5.Муфта по п. 1, отличающаяся тем, что каждый предохранительный узел снабжен резьбовым пальцем и установленной на последнем регулировочной контргайкой, причем поводок предохранительного узла размещен на резьбовом пальце и закреплен контргайкой.

фиксированный от осевого перемещения пружинными кольцами 14. Нажимная силовая пружина 15 упирается в опорный 13 и нажимной 10 диски так, что фрикционный

диск 7 становится подпружиненным к диску 9. На опорном диске 9 закреплены предохранительные узлы. К основанию 16 этих узлов приварены упоры 17. Двуплечие рычаги 18 этих узлов установлены попарно на

осях 19, закрепленных в основании 16 и упорах 17. Оси 19 от выпадения крепятся пластинами 20 и винтами 21. Одно из плеч каждого двуплечего рычага 18 связано щарнирным соединением с защитными, разъемными кожухами 22 упругих элементов, выполненных в виде тарированной пружины 23 сжатия. Указанные детали связаны друг с другом осью 24 указанного шарнира. Кожух 22 каждой тарированной пружины 23 состоит из двух одинаковых частей с направляющими пальцами, причем палец 25 одной

части входит в ответное отверстие сопряженной части, пересекая продолжение оси 24 соединения указанных частей кожуха 22 с двуплечим рычагом 18. Последние размещены по обе стороны от упора 17 и поводка 26 так,

что второе плечо двуплечего рычага 18 кон- тактиоует с упором 17 и поводком 26, расположенным с возможностью перемещения на резьбовых пальцах 27, запрессованных в отверстиях ведущей полумуфты 1. Положение поводков 26 на пальцах 27 регулируется контргайками 28. Предохранительные узлы снабжены также стержневыми элементами 29 с тороидальной и сферическими центрирующими поверхностями, в опорном диске 9 выполнены сквозные отверстия

под стержневые элементы 29, а на ведущей полумуфте 1 выполнен фланец со сквозными отверстиями, равномерно распределенными по окружности. Стержневые элементы 29 установлены в отверстиях, причем отверстия во фланце и в опорном диске со- осны друг другу, концевая тороидальная поверхность стержневых элементов 29 располагается между опорным 9 и нажимным 10 дисками с некоторым зазором б, а сферические поверхности указанных элементов рас- полагаются в соосных отверстиях.

Двуплечие рычаги соседних предохранительных узлов попарно соединены через пружины 23, причем жесткость пружин выбирают из соотношения

2 р()

где Z - жесткость пружин;

Р - усилие предварительного сжатия / пружин равное Р У , Н - плечо действия силы пружины

на двуплечий рычаг; R, г - геометрические параметры предохранительного узла; Мер -расчетный момент срабатывания

муфты;L - длина пружины по осям шарниров подсоединения упряжи к двуплечим рычагам;

а - угол, определяюш,ий относительное положение мест подсоединения упруго элемента, измеренный из центра поворота двуплечего рычага. Предохранительная фрикционная муфта работает следующим образом.

Пусть на ведущую полумуфту 1 передается крутящий момент (Мкр), направлен- ный по часовой стрелке. Поводки 26 передают усилие на три двуплечих рычага 18, стремясь развернуть каждый из них против часовой стрелки. Развороту двуплечих рычагов 18 препятствует момент создаваемый усилием предварительного сжатия (Р) тарированных пружин 23 на плече Н (фиг. 2).

При передаваемом муфтой крутящем моменте (Мкр), меньшим момента срабатыва- (Мкр Сер), усилия поводков 26 недостаточно для поворота рычагов 18 и сие- тема остается в положении, изображенном на фиг. 2, т.е. все двуплечие рычаги 18 прижаты к упорам 17. Момент (Мкр) передается далее на опорный 9 и нажимной 10 диски. Нажимная силовая пру- жина 15 сжата усилием (Рнаж.), выбранным таким, чтобы обеспечить исключение проскальзывания дисков при величинах передаваемого момента, меньших расчетного (Мер.).

В случае, когда передаваемый момент (Мкр.) превыщает момент срабатывания (Мер.), усилия тарированных пружин 23 недостаточно для удержания двуплечих рыча5

5

0

0

5

гов 18, происходит их поворот против часовой стрелки. При этом пальцы 25 кожухов 22 вдвигаются в отверстия сопряженной части кожухов и пружина 23 сжимается. Усилие, с которым тарированная пружина 23 действует на рычаг 18, возрастает.

Р Р +& Р + Z AL,

где Р - усилие пружины после поворота рычага на некоторый угол д(фиг. 3) А -приращение усилия тарированной

пружины;

Z - жесткость тарированной пружины; дЬ-величина соответствующего укорочения тарированной пружины. При повороте двуплечего рычага 18 одновременно с возрастанием усилия пружины происходит уменьшение плеча Н. Момент, создаваемый тарированной пружиной 23 на рычаге 18, равен

М (Р + 7л1..) - (), гделЯ-уменьшение плеча действия усилия тарированной пружины 23 на рычаг 18;

дЬиДН-функции угла поворота рычага 18.

Следовательно, момент, создаваемый тарированной пружиной 23, также является функцией угла дсС. Исследуя указанную функцию, можно доказать, что максимальное значение момент имеет при жесткости пружины Z, отвечающей формуле

г P( /H-tg а -- /L.

График зависимости крутящего момента (Мкр) от угла относительного поворота опорного диска 9 и ведомой полумуфты 2 (угол Р на фиг. 3) имеет форму кривой с максимальным значением .Мкр Мер при Р О и далее с полого спуск : .цо ся характеристикой при возрастании угла р (фиг. 6, кривая а). Это означает, что поворот полумуфты 1 относительно -попного диска 9 после достижения Мер пр не UIT без чения крутящего момент., более того, момент плавно уменьшается.

Соосные отверстия в опорном диске 9 и в фланце ведущей полумуфты 1 при относительном повороте последних смещаются, в результате чего стержневые элементы 29 поворачиваются на угол ф (фиг. 4). При некотором значении угла р зазор б между концевой тороидальной поверхностью стержневых элементов 29 и нажимным диском 10 выбирается, стержневой элемент 29 разжимает диски 9 и 10, освобождая фрикционный ведомый диск 7. Крутящий момент, который соответствует отрыву нажимного диска 10 от фрикционной накладки 8, изображен на графике кривой б (фиг. 6), Практически проскальзывание дисков происходит раньше, на графике - в зоне, лежащей между кривыми виг. Кривая в соответствует проскальзыванию при минимальном коэффициенте трения ((.мин), кривая г - проскальзыванию при максимальном коэффициенте трения (Гмакс.).

Как видно из графика, если момент, при котором происходит проскальзывание, меньше Мер, то точность срабатывания муфты не зависит от колебаний коэффициента трения накладок.

Зазор б между нажимным диском 10 и тороидальной поверхностью стержневого элемента 29 определяет наибольший износ накладок, при котором муфта остается работоспособной. По мере износа угол относительного закручивания , при котором проке- ходит проскальзывание, уменьшается, но величина момента срабатывания (Мер) остается постоянной. Из графика следует, что по мере износа фрикционных накладок 8 точность срабатывания муфты должна умень- шаться.

При выборе соответствующих значений Г, d и D можно получить существенное увеличение коэффициента точности.

В случае изменения направления пере- дачи крутящего момента (момент приложен к ведущей полумуфте 1 и направлен против часовой стрелки) поводки 26 передают усилие на три других двуплечих рычага 18, которые воздействуют на те же тарированные пружины 23. Полная симмет- рия и включение в работу одних и тех же пружин, а также независимость от коэф

фициента трения накладок обеспечивает срабатывание при том же моменте, что и при вращении по часовой стрелке.

Поскольку предохранительные муфты обычно ставятся на быстроходном валу редуктора, то на детали муфты, в том числе на двуплечие рычаги 18, тарированные пружины 23, кожух 22, действуют центробежные силы, влияние которых на работу муфты необходимо учитывать. Для этого в предлагаемой муфте кожух 22 относительно пружины 23 сделан симметричным, состоящим из двух одинаковых частей, причем каждая имеет пальцы 25, входящие в ответные отверстия сопряженной части, пересекая продолжение осей 24. Этим обеспечивается исключение влияния центробежных сил на точность срабатывания при разных направлениях вращения, а также уменьще- ние влияния этих сил на работу тарированных пружин 23. Регулирование момента срабатывания производится изменением радиуса расположения поводков 26 относительно ведущей полумуфты 1. Для этого, вращая регулировочную контргайку 28, перемещают поводки 26 по резьбовому пальцу 27.

Перемещая поводок 26 от оси полумуфты 1, увеличивают R и одновременно уменьщают г (фиг. 2). При этом Мер. возрастает. Если перемещают поводок 26 по направлению к оси полумуфты 1, то уменьщают R и увеличивают г, что обеспечивает уменьшение момента срабатывания. В обоих случаях величина предварительного сжатия Р пружины 23 и плечо Н остаются постоянными.

25

/8

26

22

28

л

22Л-Л

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная предохранительная муфта | 1977 |

|

SU734450A1 |

| Фрикционная предохранительная муфта | 1978 |

|

SU804935A1 |

| Фрикционная предохранительная муфта | 1988 |

|

SU1532749A1 |

| Фрикционная предохранительная муфта | 1979 |

|

SU838163A1 |

| Дисковая предохранительная муфта | 1982 |

|

SU1065635A1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ФРИКЦИОННАЯ МУФТА | 1972 |

|

SU427183A1 |

| Фрикционная предохранительная муфта | 1983 |

|

SU1232871A1 |

| Фрикционная предохранительная муфта | 1981 |

|

SU1040241A1 |

| Грузоподъемное устройство | 1990 |

|

SU1740311A1 |

| Предохранительная муфта | 1984 |

|

SU1224490A1 |

5-5

29

25

.

23

22

-©I

Г

VVVУЧX V ч, Л Л.- N

ф1/1&.5

-©I

N

| ФРИКЦИОННАЯ ПРЕДОХРАНИТЕЛЬНАЯ МУФТА | 0 |

|

SU271965A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Дисковая предохранительная муфта | 1982 |

|

SU1065635A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Фрикционная предохранительная муфта | 1980 |

|

SU991080A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-07-15—Публикация

1984-04-02—Подача