Изобретение отно сится к электротехнике в части создания устройств токосъема для электрической машины и может быть использовано в электрических машинах повьппенной мотцног ти в различных областях народного хозяйства.

Целью изобретения является повышение надежности токосъема за счет уменьшения искрообразования и износа

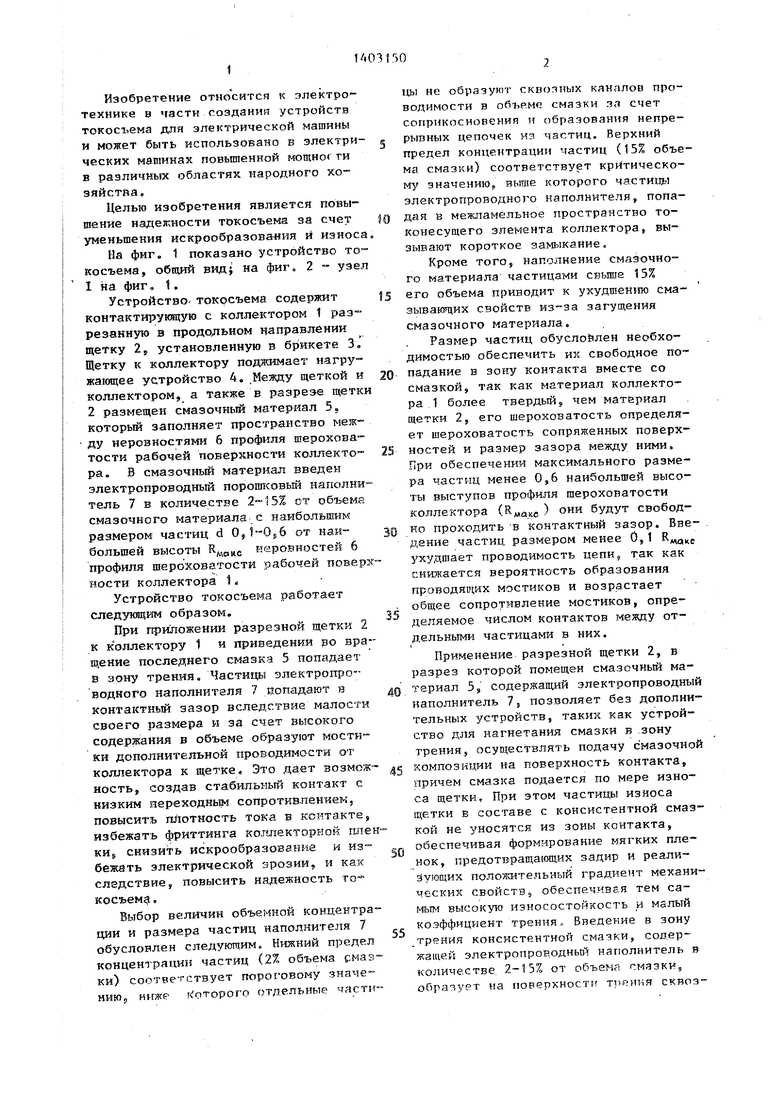

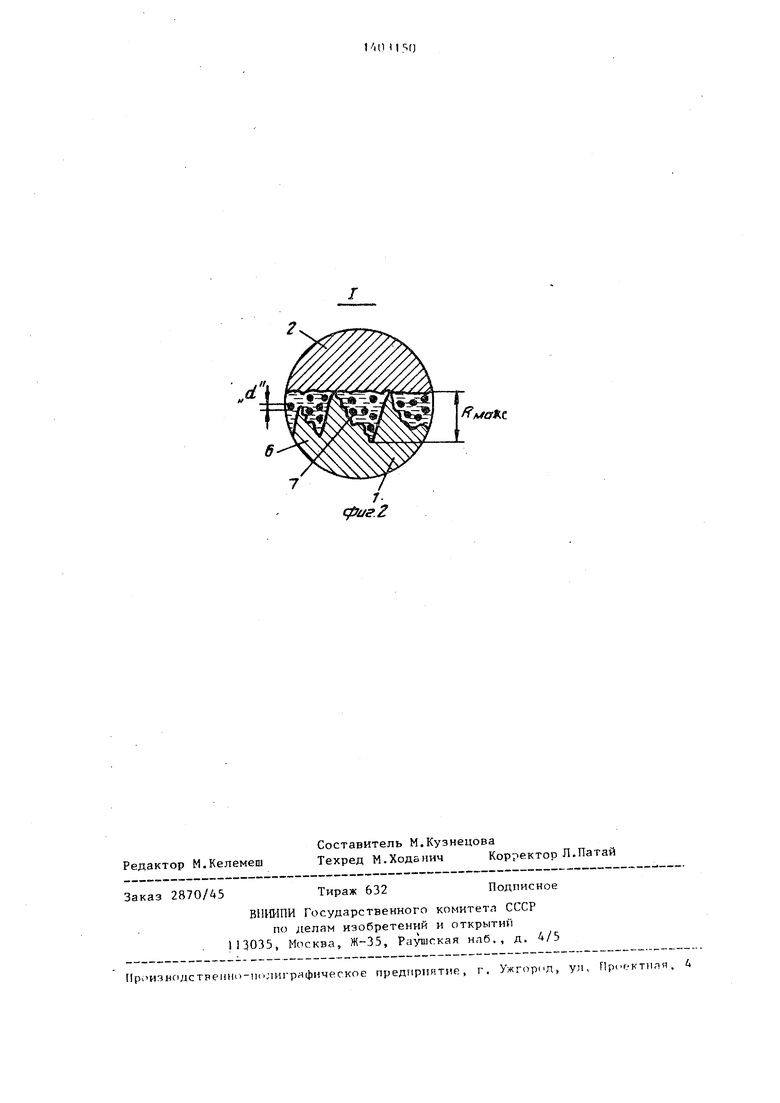

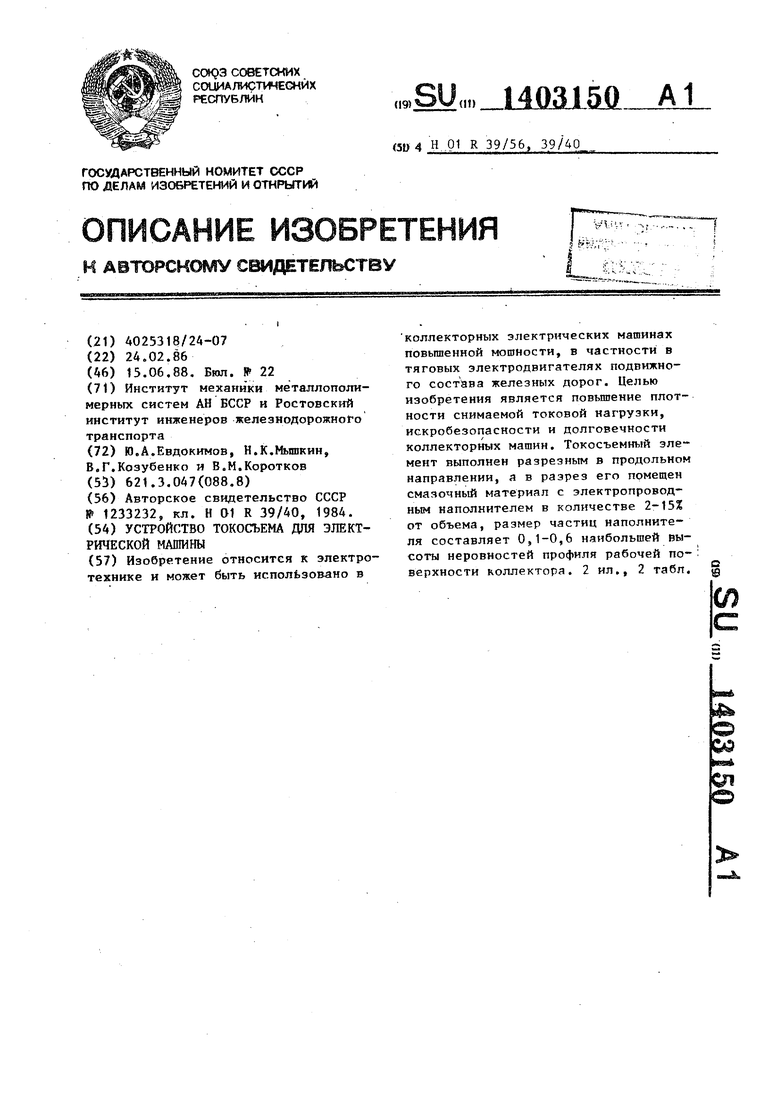

На фиг. 1 показано устройство то™ косъема, общий вид; на фиг, 2 узел

1на фиг. 1.

УСТРОЙСТВО токосъема содержит контакти15укщую с коллектором 1 раз- резанную в продольном направлении щетку 2, установленную в брикете 3, Щетку к коллектору поджимает нагружающее устройство 4. Мевду щеткой и коллектором, а также в разрезе щетки

2размещен смазочный материал 5, который заполняет пространство меж ду неровностями 6 профиля шерохова тости рабочей поверхности коллекто™ ра, В смазочный материал введен электропроводньй порошковый наполнитель 7 в количестве 2-15% от объема смазочного материала- с наибольшим размером частиц d от наи большей высоты неровностей 6 профиля шероховатости рабочей поверх ности коллектора 1

Устройство токосъема работает следующим образом.

При гфихгожеийи разрезной щетки 2 к кЪллектору 1 и приведении ро вращение последнего смазка 5 попадает в зону трения. Частицы электропроводного наполнителя 7 попадают в контактный зазор вследствие малости своего размера и за счет высокого содержания в объеме образуют мостики дополнительной проводимости от коллектора к щетке, Это дает возможность, создав стабильньп1 контакт с низким нереходньм сопротивлениек, повысить плотность тока в контакте, избежать фриттинга ко,гшекторной плен ки снизить искрообразование и избежать электрической эрозии, и как следствие, повысить надежность токосъему.

Выбор величин объемной концентрации и размера частиц наполнителя 7 обусловлен следуюта.им. Нижний предел концентрации частиц (2% объема рмаз- ки) соответствует пороговому значению, ниже т пторого отдельные части0

0

S.

0

5

цы не образуют сквозных каналов проводимости в объеме смазки за счет соприкосновения и образования непрерывных цепочек из частиц. Верхний предел коицектрацин частиц (15% объема смазки) соответствует критическому значению, вьгае которого частицы электропроводного наполнителя, попадая в межламельное пространство токонесущего элемента коллектора, вызывают короткое замыкание.

Кроме того5 наполнение смазочного материала частицами свьше 15% его объема приводит к ухудшению смазывающих свойств из-за загущения смазочного материала.

Размер частиц обусловлен необходимостью обеспечить их свободное попадание в зону контакта вместе со смазкой, так как материал коллектора . 1 более твердый, чем материал щетки 2, его шероховатость определяет шероховатость сопряженных поверхностей и размер зазора между ними, При обеспечении максимального размера частиц менее 0,6 наибольшей высоты выступов профиля шероховатости коллектора (К-макс ) будут свободно проходить в контактный зазор. Введение частиц размером менее О,1 ухудшает проводимость цепи, так как снижается вероятность образования проводя1чих мостиков и возрастает общее сопротивление мостиков, определяемое числом контактов между отдельными частицами в них.

Применение разрезной щетки 2, в разрез которой помещен смазочный материал 5, содержащий электропроводный наполнитель 7, позволяет без дополнительных устройств, таких как устройство для нагнетания смазки в .зону трения, осуществлять подачу смазочной композиции на поверхность контакта, причем смазка подается по мере износа щетки. При этом частицы износа щетки в составе с консистентной смазкой не уносятся из зоны контакта, обеспечивая формирование мягких пленок, предотвраща ощих задир и реализующих положительный градиент механических свойствэ обеспечивгя тем самым высокую износостойкость и малый коэффициент трения„ Введение в зону трения консистентной смазки, содержащей электропроЕ.одный наполнитель в количестве. 2-15% от объема смазки, образует на поверхности тряния сквоз111. К.ШППМ np01l(UniSr ir- H в (l6l4(Mf

смл .ки з;| с:ч(м гопрнкоснпионт1я и пП- HfП1)ерынных проподящих иг- почек из частиц, что обе.спечивлет возможность резкого повышения пропус- к-лемой через контакт плотности тока. Электропроводятая пленка, обрадовавшаяся на рабочих поверхностях, одновременно плакирует неровности, что способствует повышению износостойкости и снижению контактного напряжения между поверхностями трения.

Испытания токосъема по описанному устройству в сравнении с известными проводились на тяговых двигателях НБ-418К6.

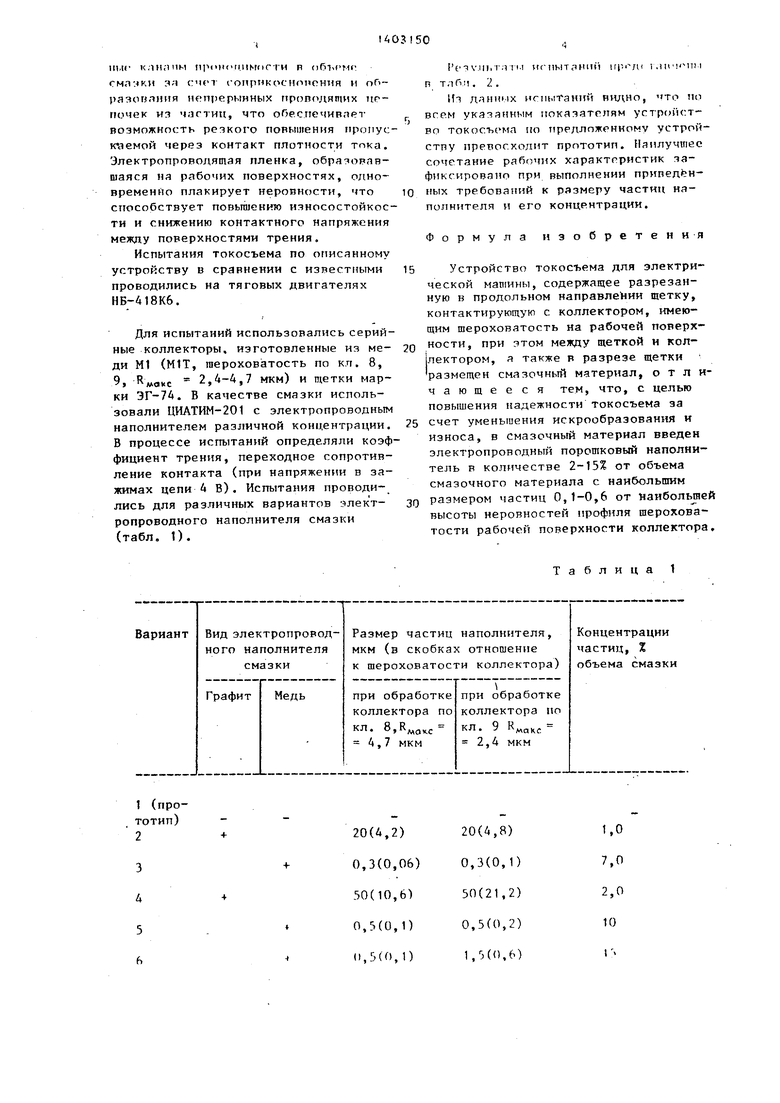

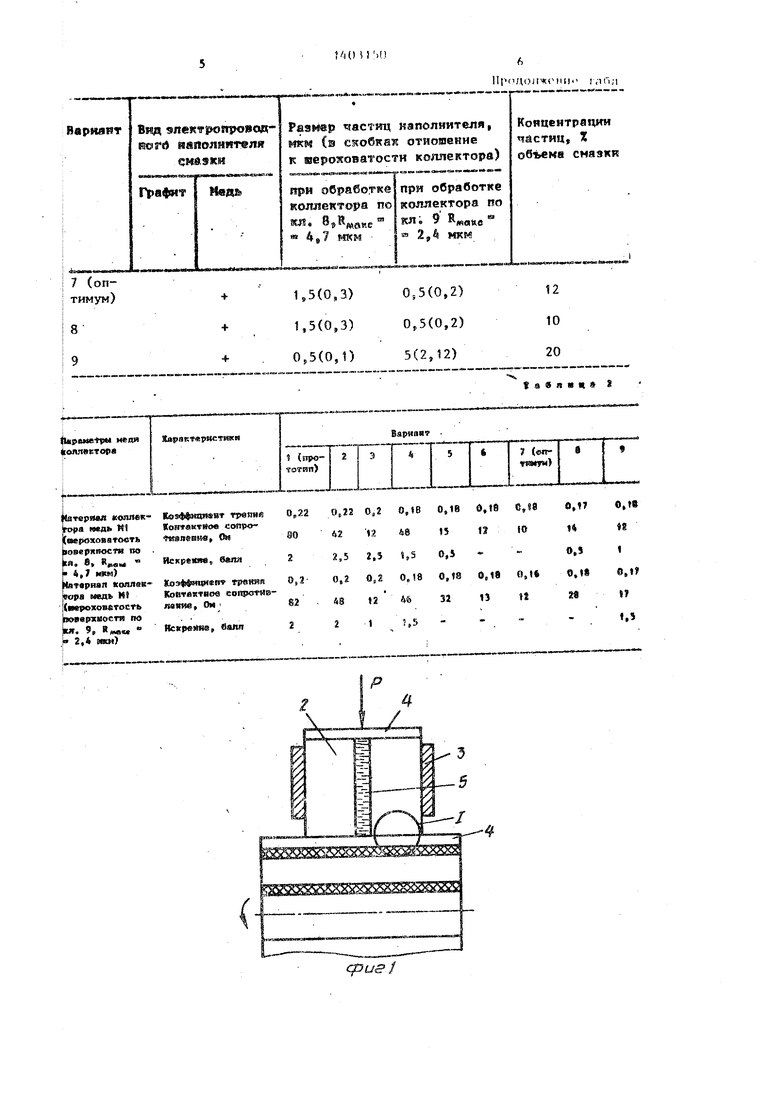

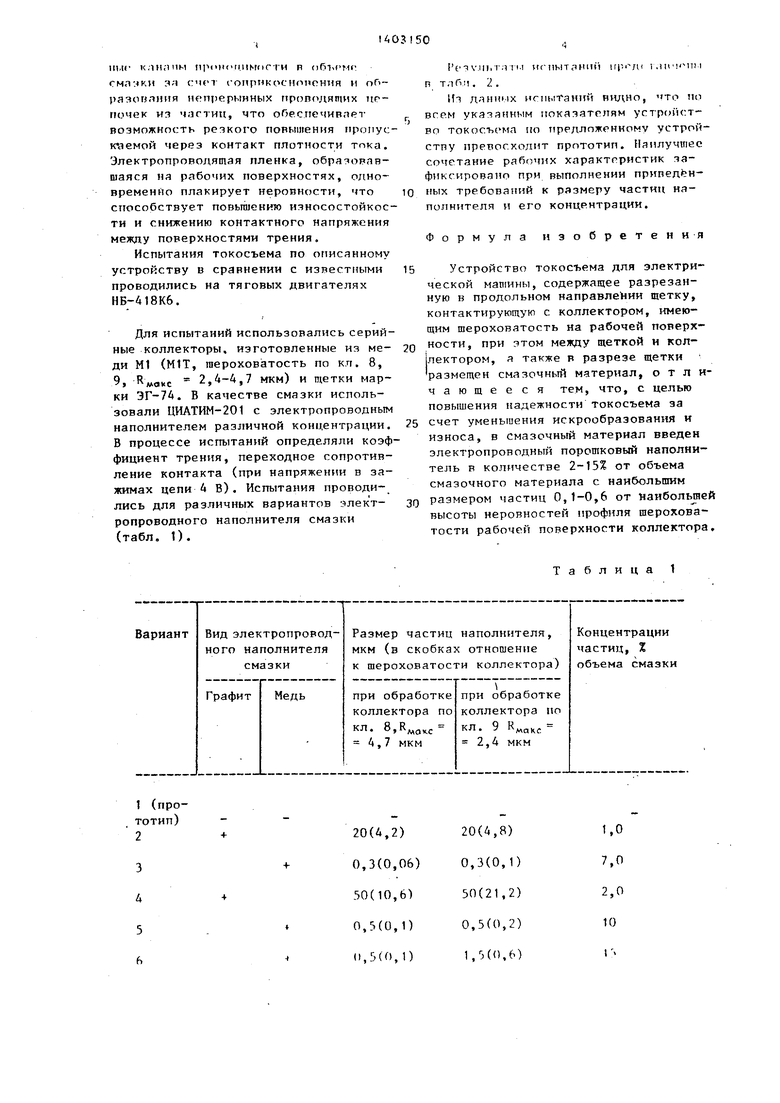

Для испытаний использовались серийные коллекторы, изготовленные из меди Ml (MIT, шероховатость по кл. 8, 9, RMOKC 2,4-4,7 мкм) и щетки марки ЭГ-74. В качестве смазки использовали ЦИАТИМ-201 с электропроводным наполнителем различной концентрации. В процессе испытаний определяли коэффициент трения, переходное сопротивление контакта (при напряжении в зажимах цепи 4 В). Испытания проводились для различных вариантов элек т- ропроводного наполнителя смазки (табл. 1).

VJII.T.-r 1.1 ИГ IlbiT.THllii l.ni MMIM

п тлПл. 2.

Ия даннмх игпыганий видно, что lui

всем указанным показателям ycTpoiicT- во токос-ьсма по предложенному устро - стлу превосходит прототип. Наилучшее сочетание рабочих характеристик зафиксировано при выполнении привед нных требований к размеру частиц наполнителя и его концентрации.

Формула изобретения

Устройство токосъема для электрической мап1ииы, содержащее разрезанную в продольном направле 1ии щетку, контактирующую с коллектором, имеющим шероховатость на рабочей поверхности, при этом между щеткой и коллектором, а также в разрезе щетки размещен смазочньпЧ материал, отличающееся тем, что, с целью повышения надежности токосъема за

счет уменьшения искрообразования и износа, в смазочный материал введен электропроводньш порошковый наполнитель в количестве 2-15% от объема смазочного материала с наибольшим

размером частиц 0,1-0,6 от «аибольгаей высоты неровностей профиля шероховатости рабочей поверхности коллектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТОКОСЪЕМА ДЛЯ КОЛЛЕКТОРНО-ЩЕТОЧНОГО УЗЛА ТЯГОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2023 |

|

RU2813360C1 |

| УСТРОЙСТВО ТОКОСЪЕМА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2178225C2 |

| Способ получения металлоплакирующей смазочной композиции | 1990 |

|

SU1796667A1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ УЗЛОВ ТРЕНИЯ | 2003 |

|

RU2243252C1 |

| Металлоплакирующая смазка | 1979 |

|

SU836076A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2009 |

|

RU2457239C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ НАКЛОННЫХ ТОКОСЪЕМНЫХ ЩЕТОК ПРИ ВЫСОКОЙ КОНТАКТНОЙ ПЛОТНОСТИ ТОКА | 2011 |

|

RU2483293C1 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

| Щеточный узел электрической машины | 1983 |

|

SU1130926A1 |

Изобретение относится к электротехнике и может быть использовано в коллекторных электрических машинах повьппенной могоности, в частности в тяговых электродвигателях подвижного состава железных дорог. Целью изобретения является повьшгение плотности снимаемой токовой нагрузки, искробезопасности и долговечности коллекторных машин. Токосъемный элемент выполнен разрезным в продольном направлении, а в разрез его помещен смазочный материал с электропровод- HbtM наполнителем в количестве 2-15% от объема, размер частиц наполнителя составляет 0,1-0,6 наибольшей высоты неровностей профиля рабочей поверхности коллектора. 2 ил., 2 табл.

1 (прототип) 2

3 4 5 Ь

Таблица 1

20(4,8)

0,3(0,1)

50(21,2)

0,5(0,2)

1,5(0,6)

1,0

7,0

2,0

10

.

cpuel

Ирпдилжгпи 1 лОл

ta6a«« i

A//yAe

| Устройство токосъема для электрической машины | 1984 |

|

SU1233232A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-15—Публикация

1986-02-24—Подача