Изобретение относится к литейному производству, а именно к наплавке заготовок жидким металлом.

Цель изобретения повышение качества наплавки за счет уменьшения загрязнения металла наплавляемого слоя неметаллическими включениями и примесями из металла заготовки.

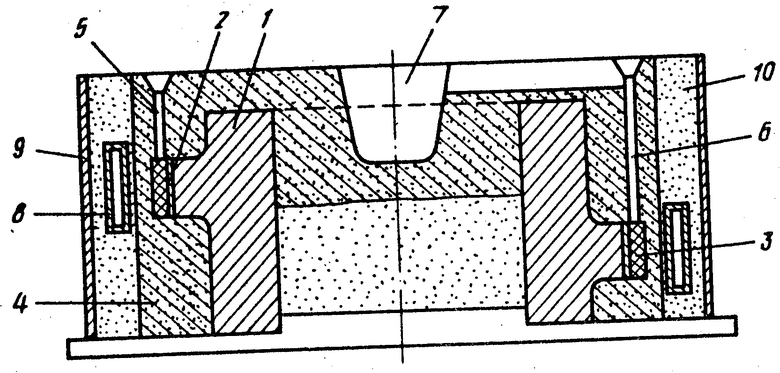

На чертеже показано устройство для реализации предложенного способа.

Заготовка 1, на наплавляемые поверхности которой нанесены слой синтетического шлака 2 и накладка-модель из пенистой пластмассы 3, заформована песчано-глинистой смесью 4 с выполненными элементами литниковой системы: стояком 5, выпором 6 и сливной емкостью 7. Форма с заготовкой введена в индуктор 8 и помещена в опоку 9. Зазор между опокой и формой заполнен кварцевым песком 10.

С целью создания условий для качественного и стабильного диффузионного соединения жидкого металла с материалом заготовки и получения наплавляемого слоя без дефектов после нагрева заготовки и выжигания пенополистироловой накладки производят промывку полости формы жидким металлом при наложенном электромагнитном поле. Первые порции металла промывают форму и удаляются через стояк в сливную емкость. При этом с металлом удаляются остаточные продукты деструкции пенополистирола. Для промывки формы количество промывающего металла составляет 0,5-1,0 массы металла наплавляемого слоя. При переливе меньшего количества металла не происходит полного удаления продуктов деструкции пенополистирола, что приводит к образованию дефектов в наплавляемом слое. Перелив металла больше массы наплавляемого слоя приводит к значительному растворению металла заготовки и изменению химического состава и физико-механических свойств металла наплавляемого слоя. Кроме того, увеличение расхода металла на промывку формы является экономически нецелесообразным. При заливке жидкого металла в форму мощность наложенного электромагнитного поля снижают с целью максимального уменьшения величины упругих колебаний жидкого металла. Без снижения мощности электромагнитного поля упругие колебания приводят к силовому воздействию жидкого металла на стенки формы, размыву их и образованию неметаллических включений в наплавляемом слое, а также нарушению размеров наплавляемого слоя. При использовании токов с частотой 2,4-8 кГц мощность электромагнитного поля снижают до 80% мощности при нагреве заготовки, а при использовании токов высокой частоты (50-70 кГц) до 20%

С целью максимального использования энергии электромагнитного поля для нагрева жидкого металла при заливке его в литейную форму частоту тока выбирают такой, чтобы глубина проникновения тока была не больше толщины наплавляемого слоя. В этом случае за счет концентрации мощности электромагнитного поля в слое происходит интенсивный нагрев заливаемого в форму жидкого металла и создаются оптимальные условия для диффузионного соединения его с металлом твердой заготовки. При частоте 50-70 кГц глубина проникновения тока составляет 5-8 мм при нагреве стали, а при частоте 8-10 кГц глубина проникновения увеличивается в 2-2,5 раза. Поэтому при толщине наплавляемого слоя до 10 мм используют токи высокой частоты (50-70 кГц).

Изготовление отливки производят следующим образом.

На предварительно зачищенную наплавляемую поверхность заготовки 1 наносят слой толщиной 0,8-1,0 мм связующего вещества, например лака КФ 965, с синтетическим шлаком толщиной 1,0 1,5 мм и накладку-модель из пенистой пластмассы 3. Заготовку заформовывают песчано-глинистой смесью 4 с выполнением литниковой системы: стояка 5, выпора 6 и сливной емкости 7. После установки в опоку 9 форму вводят в индуктор 8 и зазор между формой и опокой заполняют кварцевым песком 10. При включении индуктора происходит нагрев наплавляемой поверхности заготовки и выжигание пенополистироловой накладки с образованием полости для заливки жидкого металла наплавляемого слоя. После нагрева наплавляемой поверхности заготовки до необходимой температуры мощность электромагнитного поля снижают до 20-80% и производят заливку жидкого металла в форму. При этом первую порцию жидкого металла переливом удаляют из полости формы через выпор в сливную емкость. Массу промывающего жидкого металла принимают равной 0,5-1,0 массы металла наплавляемого слоя.

По описываемому способу производили наплавку червячных втулок шнеков экспандера линий выделения и сушки синтетического каучука производительностью 8 т/ч. Шнеки работали в условиях коррозионно-абразивного износа и повышенных механических нагрузок. Основу червячных втулок шнеков изготавливали из стали 12Х18Н10ТЛ, на наплавляемую поверхность пера шнека наносили слой органического лака КФ-965 толщиной 0,8 мм и слой синтетического шлака АН-Ш200 толщиной 1,3-1,5 мм. После этого заготовку выдерживали на воздухе в течение 4-5 ч и наклеивали на наплавляемую поверхность накладку из пенополистирола, размеры которой соответствовали размерам наплавляемого слоя. Толщина наплавляемого слоя 10-12 мм, ширина 15-35 мм, длина 1000 мм. Нагрев наплавляемой поверхности шнека производили токами высокой частоты 67 кГц при потребляемой мощности 115 кВт. После нагревам наплавляемой поверхности до 110-1150оС и выжигания пенополистироловой накладки мощность электромагнитного поля снижали до 92 кВт (на 20%) и производили заливку жидкого металла в форму. Для заливки использовали стеллит следующего состава, С 0,9; Cr 28; Ni 15; W 4; Mo 0,5; Fe 3; Si 2; Mn 0,2; Cо остальное. Температура заливки стеллита 1530-1550оС. Через 10-15 с после окончания заливки жидкого металла в форму отключали нагрев. Параллельно были изготовлены червячные втулки шнеков по способу-прототипу.

Сравнительный анализ показал, что шнеки полученные предложенным способом, отличаются высоким качеством диффузионной связи металла рабочего слоя с металлом заготовки, в металле наплавляемого слоя отсутствуют несвариваемость, а также неметаллические включения и газовые раковины.

Испытания наплавленных шнеков, изготовленных по предложенному способу, проведенные на линиях для выделения и сушки синтетического каучука производительностью 8 т/ч, показали, что их ресурс в 1,8-2 раза выше, чем ресурс шнеков, наплавленных электродуговым способом. Производительность процесса в 5-6 раз выше, чем при электродуговой наплавке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| Способ наплавки металла на деталь | 1981 |

|

SU1026947A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Способ индукционной наплавки | 1984 |

|

SU1296340A1 |

| Способ получения длинномерных биметал-личЕСКиХ ОТлиВОК | 1979 |

|

SU831318A1 |

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2173244C2 |

| Способ автоматической наплавки толкателей | 1989 |

|

SU1683932A1 |

Изобретение относится к литейному производству, а именно к наплавке заготовок жидким металлом. Цель изобретения повышение качества наплавки за счет уменьшения загрязнения металла наплавляемого слоя неметаллическими включениями и примесями из металла заготовки. Через полость для наплавки слоя, образованную при выжигании накладки-модели, перепускают расплав и одновременно при заливке регулируют индукционный нагрев, концентрируя электромагнитное поле индуктора в слое наплавляемого металла, уменьшая его мощность до 20-80% мощности нагрева заготовки перед заливкой. Перепускают расплав в количестве 0,5-1,0 массы металла наплавляемого слоя. 1 з.п. ф-лы, 1 ил.

| Авторское свидетельство СССР N 616966, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-10—Публикация

1986-06-18—Подача