(54) СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Установка для изготовления биметалли-чЕСКиХ дЕТАлЕй | 1979 |

|

SU831317A1 |

| Способ получения биметаллических заготовок | 1975 |

|

SU558754A1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

Изобретение относится к металлургии и литейному производству, в частности к получению биметаллических отливок. Известны способы получения биметаллических изделий и способ наплавки деталей для восстанозления изношенных поверхностей, включающие предварительный нагрев токами высокой частоты, помещенных в форму твердой заготовки или наплавляемой детали, и последующую заливку формы расплавленным металлом 1. Однако данными способами трудно осуществить качественное соединение в длинномерных биметаллических отливках. Наиболее близким к предлагаемому является способ наплавки деталей для восстановления изнощенных поверхностей, включающий предварительный нагрев токами высокой частоты (ТВЧ), помещаемых в форме направляемой детали, и последующее заполнение полости формы расплавленным металлом с выводом индуктора ТВЧ из полости по мере заполнения ее жидким металлом 2,. Недостатком известного способа является невозможность поддержания постоянной контактной температуры, обеспечивающей качественное соединение по всей высоте длинномерной биметаллической заготовки, в связи с тем, что жидкий металл, заполняя форму соприкасается с менее нагретыми деталью и формой и теряет температуру. Цель изобретения - получение качественного соединения по всей высоте длинномерной биметаллической отливки за счет обеспечения постоянной контактной температуры. ПостаЬленная цель достигается тем, что мощность нагревателя в момент вывода его из формы увеличивают на 26 - от мощности пред,варительного нагрева. Нижний предел увеличения мощности обусловлен тек что увеличение мощности на величину менее 26% от номинальной мощности предварительного нагрева даже для длинномерных отливок малого развеса не обеспечивает необходимого увеличения скорости нагрева за время заливки жидкого металла, которое исчисляется десятками секунд. В результате не достигается постоянная контактная температура по всей высоте длинномерной заготовки и в верхней части биметаллической отливки нет диффузионного контакта, т. е. не получаем качественного соединения. Верхний предел увеличения мощности выбран из условия получения качественных длинномерных биметаллических отливок среднего развеса, требующихся нашей промышленности для последующего передела. Увеличение мощности более чем на 80% приводит к значительному повышению скорости поверхностного нагрева и, с учетом увеличения времени заливки больших отливок, температура поверхности заготовки в верхней части превышает допустимую величину. Это влечет за собой повышение контактной температуры, растворение твердой заготовки и, как следствие, размытие и утолщение переходного слоя, т. е. нельзя получить качественное соединение в верхней части биметаллической отливки.

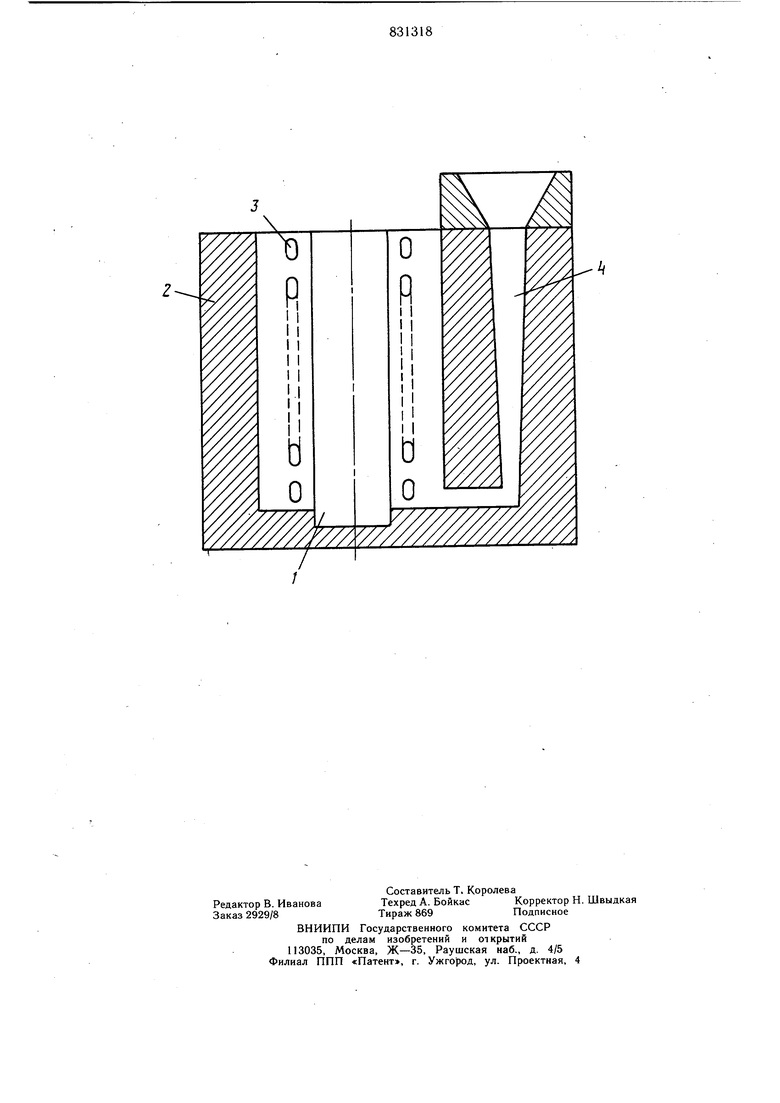

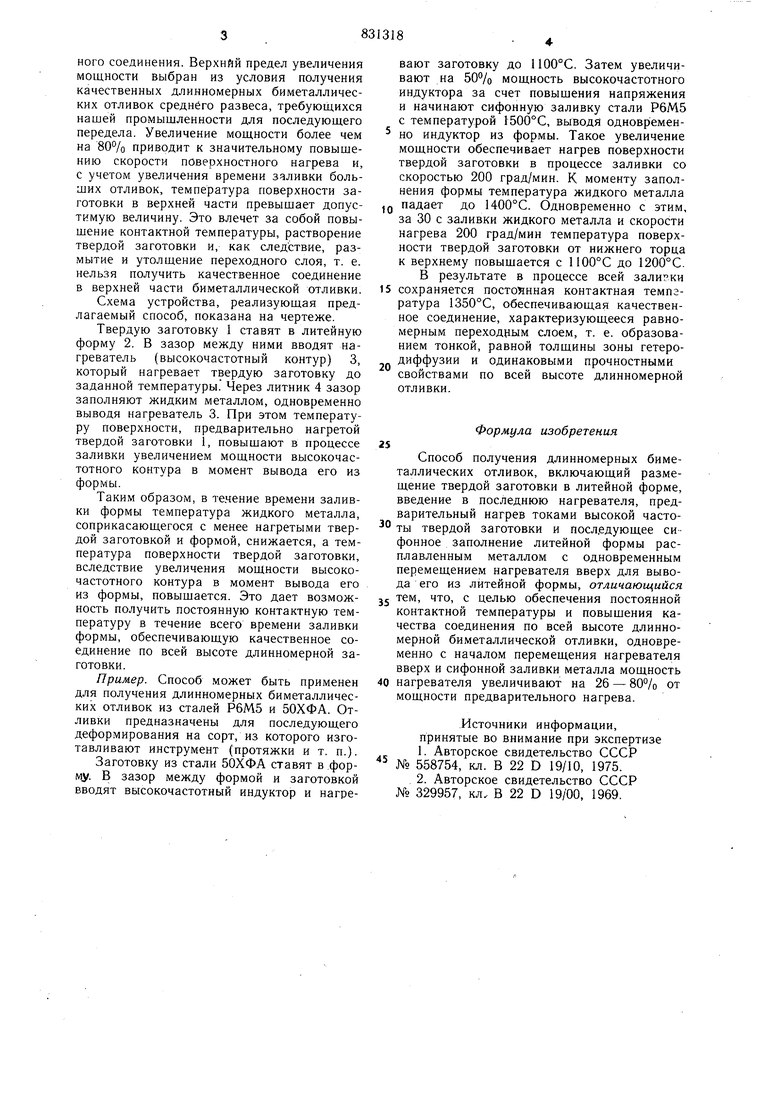

Схема устройства, реализующая предлагаемый способ, показана на чертеже.

Твердую заготовку 1 ставят в литейную форму 2. В зазор между ними вводят нагреватель (высокочастотный контур) 3, который нагревает твердую заготовку до заданной температуры. Через литник 4 зазор заполняют жидким металлом, одновременно выводя нагреватель 3. При этом температуру поверхности, предварительно нагретой твердой заготовки 1, повышают в процессе заливки увеличением мощности высокочастотного контура в момент вывода его из формы.

Таким образом, в течение времени заливки формы температура жидкого металла, соприкасающегося с менее нагретыми твердой заготовкой и формой, снижается, а температура поверхности твердой заготовки, вследствие увеличения мощности высокочастотного контура в момент вывода его из формы, повышается. Это дает возможность получить постоянную контактную температуру в течение всего времени заливки формы, обеспечивающую качественное соединение по всей высоте длинномерной заготовки.

Пример. Способ может быть применен для получения длинномерных биметаллических отливок из сталей Р6М5 и 50ХФА. Отливки предназначены для последующего деформирования на сорт, из которого изготавливают инструмент (протяжки и т. п.).

Заготовку из стали 50ХФА ставят в форму В зазор между формой и заготовкой вводят высокочастотный индуктор и нагревают заготовку до 1100°С. Затем увеличивают на 50% мощность высокочастотного индуктора за счет повышения напряжения и начинают сифонную заливку стали Р6М5 с температурой 1500°С, выводя одновременно индуктор из формы. Такое увеличение мощности обеспечивает нагрев поверхности твердой заготовки в процессе заливки со скоростью 200 град/мин. К моменту заполнения формы температура жидкого металла

падает до 1400°С. Одновременно с этим, за 30 с заливки жидкого металла и скорости нагрева 200 град/мин температура поверхности твердой заготовки от нижнего торца к верхнему повышается с 1100°С до 1200°С. В результате в процессе всей залирки

сохраняется постоянная контактная темпгратура 1350°С, обеспечивающая качественное соединение, характеризующееся равномерным переходным слоем, т. е. образованием тонкой, равной толщины зоны гетеродиффузии и одинаковыми прочностными свойствами по всей высоте длинномерной отливки.

Формула изобретения

Способ получения длинномерных биметаллических отливок, включающий размещение твердой заготовки в литейной форме, введение в последнюю нагревателя, предварительный нагрев токами высокой часто ° ты твердой заготовки и посл.едующее сифонное заполнение литейной формы расплавленным металлом с одновременным перемещением нагревателя вверх для вывода его из литейной формы, отличающийся

JJ тем, что, с целью обеспечения постоянной контактной температуры и повышения качества соединения по всей высоте длинномерной биметаллической отливки, одновременно с началом перемещения нагревателя вверх и сифонной заливки металла мощность

40 нагревателя увеличивают на 26 - 80% от мощности предварительного нагрева.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача