:л

о;

:

Изобретение относится к химической промышленности, в частности к способам получения нетканого материла из расплавов полимеров методом аэродинамического формования, и может быть использовано при получении нетканого материала для дорожных, звукоизоляционных и теплоиэоляционг ных покрытий, мягкой облегченной кровли, элементов одежды. Причем во локна, образующие холст, имеют повышенную прочность и- профилированное или полое сечение.

Известен способ получения нетканого материала из расплавов полимеров, при котором экструдируют полимер через фильеру, охлаждают полученные струи расплава полимера газожидкостной средой, вытягивают нит потоком сжатого воздуха и укладывают в холст на приемную поверхность С1. . Недостатком известного способа ,-. является то, что максимешьная скорость охлаждения струй расплава полимера достигается при использовании .охлаждающей среды, имеющей минусовую температуру, а это вызывает необходимость применения специальной холодильной установки, что в значительной мере ведет к удорожанию всего процесса, а также ограничен его ассортимент.

Цель изобретения - повьвиение физико-механических свойств нетканого материала, расширение его ассортимента путем возможности получения из профилированных и полых филаментов.

Поставленная цель достигается тем, что согласно способуполучения нетканого материала из расплавов полимеров, при котором экструдируют, полимер через фильеру,охлаждают полученные струи расплава полимера газожидкостной средой; вытягивают нити потоком сжатого воздуха и укладывают в холст на приемную поверхность, при вытягивании нитей поток сжатого воздуха подают с пульсирукяцим давлением, амплитуду колебания которо- го выбирают в пределах 0,001-0,5 от его первоначальной величины, при частоте колебания 0,1-1000 циклов/с.

При охлаждении струй расплава газожидкостной средой выбирают отношение скорости подачи газожидкостной среды к скорости истечения расплава из фиЛьеры при экструдировании в пределах 10-200.

При охлаждении струй расплава газожидкостную среду подают четным числом встречных потоков под углом один по отношению к другому в вертикальной плоскости в пределах 3090°, причем пары встречных потоков располагают во взаимно пересекающихся плоскостях. или в одной

плоскости.

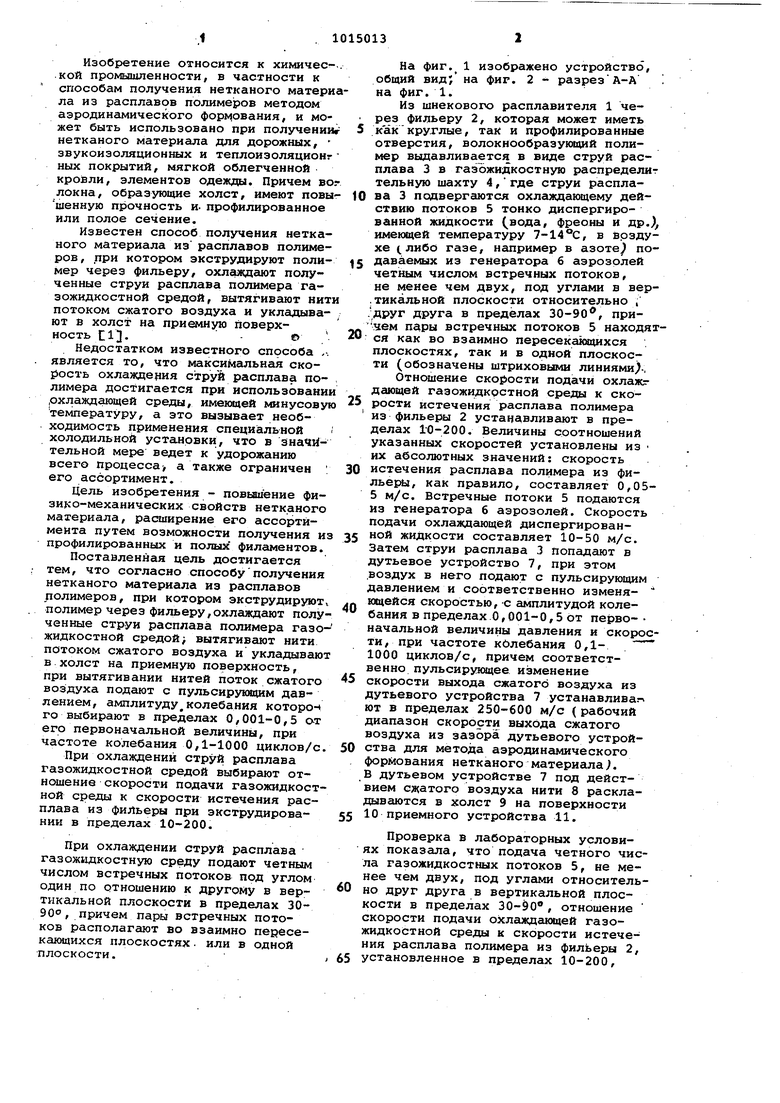

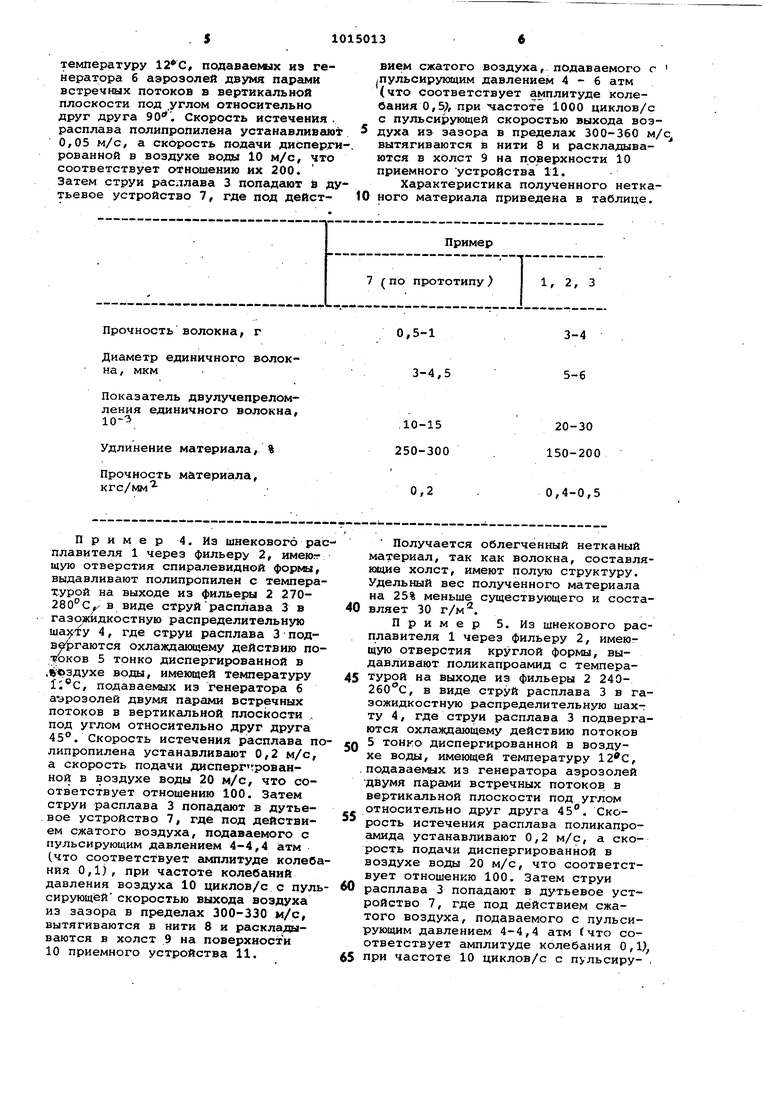

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрезА-А . на фиг. 1.

Из шнекового расплавителя 1 че рез фильеру 2, которая может иметь 5 каккруглые, так и профилированные отверстия, волокнообразующий полимер выдавливается в виде струй расплава 3 в газожидкостную распределит тельную шахту 4,где струи расплава 3 подвергаются охлгикдающему действию потоков 5 тонко диспергированной жидкости (вода, фреоны и др.), имекяцей температуру 7-14°С, в воздухе tлибо газе, например в азоте пое даваемых из генератора 6 аэрозолей четным числом встречных потоков, не менее чем двух, под углами в вер.тикальной плоскости относительно , .друг друга в пределах 30-90, причем встречных потоков 5 находят0: ся как во взаимно пересекающихся плоскостях, так и в одной плоскости (обозначены штриховыми линиями)-, Отношение скорости подачи охлажг дающей газожидкостной среды к скорости истечения расплава полимера из фильеры 2 устанавливают в пределах 10-200. Величины соотношений указанных скоростей установлены из их абсолютных значений: скорость истечения расплава полимера из фильер л, как правило, составляет 0,055 м/с. Встречные потоки 5 подаются из генератора 6 аэрозолей. Скорость подачи охлаждающей диспергированной жидкости составляет 10-50 м/с. Затем струи расплава 3 попадают в дутьевое устройство 7, при этом .воздух в него подают с пульсирующим давлением и соответственно изменяющейся скоростью, с амплитудой колебания в пределах 0,001-0,5 от перво- начальной величины давления и скорости, при частоте колебания 0,1- 1000 циклов/с, причем соответственно пульсирующее изменение скорости выхода сжатого воздуха из дутьевого устройства 7 устанавливать ют в пределах 250-600 м/с ( рабочий диапазон скорости выхода сжатого воздуха из зазора дутьевого устройства для метода аэродинамического формования нетканого материала;. В дутьевом устройстве 7 под действием сжатого воздуха нити 8 раскладываются в холст 9 на поверхности 5 10 приемного устройства 11.

Проверка в лабораторных условиях показала, что подача четного числа газожидкостных потоков 5, не менее чем двух, под углами относительно друг друга в вертикальной плоскости в пределах , отношение скорости подачи охлаждающей газожидкостной среды к скорости истечения расплава полимера из фильеры 2,

5 установленное в пределах 10-200, пульсация давления и соответственно скорости сжатого воздуха в дутье BOM устройстве 7 с амплитудой колебаний -0,001-0,5 при частоте колебания 0,1-1000 циклов/с создают турбулентные вихри в газожидкостной распределительной шахте 4, вызывают вибрацию струй расплава 3, приводящую к возникновению турбулентных вихрей на их поверхности, т.е. срыву ламинарного обтекания струй расплава 3 газожидкостными потоками 5. Это обеспечивает значительное повышение коэффициента теплоотдачи, а следовательно увеличение скорости охлаждения. Если подача четного числа газожидкостных встречных потоков 5 осуществляется под УГЛОМ меньшим чем ,30° не обеспечивается необходимая вибрация струй расплава 3 и турбулизация газожидкостной среды, так как незначительна величина поперечного обдува. Если подача потоков 5 осуществляется под углом боль шим чем 90, то режим обтекания волокна приближается к чистс поперечному обдуву, что при больших скорос тях подачи газожидкостной среды вызывает обрыв струй расплава 3, т.е приводит к неустойчивому формованию Если отношение скорости подачи газожидкостной среды к скорости истечения расплава полимера меньше 10 то не обеспечивается турбулентный режим обтекания формуегФ1х струй рас плава 3 охлаждающей диспергированной жидкостью (RC ) Если указанное соотношение больше 200, то не обеспечивается устойчивый режим формования волокон в нетканый м териал, так как резко увеличивается об Яа1вность струй расплава. Если амплитуда колебаний давления сжатого воздуха, подаваемого в дутьевое устройство, меньше 0,001, наблюдаемая вибрация не вызывает С ва ламинарного пограничного слоя охлаждающей :среды. Если амплитуда колебаний давления больше 0,5, наб дается значительная обрывность стр расплава 3 и вывод из строя дутьевого устройства 7, Если частота ко баний меньше 0,1 цикла/с, не обесIпечивается увеличение интенсивност теплообмена за счет роста турбулен ности, а частота колебаний больше 1000 циклов/с не обеспечивает даль нейшего достаточно большого повыше ния коэффициента теплоотдачи. Предлагаемый способ иллюстрируется следующими примерами, Пример 1. Из шнекового ра плавителя 1 через фильеру 2, имеющую отверстия круглой формы, выдавливают полипропилен с температу рой на выходе из фильеры 2 270-280 в виде струй расплава 3 в газожидкостную распределительную шахту 4, где струи расплава подвергаются охлажающему действию потоков 5 тонко диспергированной в воздухе воды, имею-.. щей температуру , подаваемых из генератора 6 аэрозолей двумя парами встречных потоков в вертикальной плоскости под углом относительно друг друга 30. Скорость истечения расплава полипропилена устанавливают 5 м/с, а скорость подачи диспергированной воды в воздухе 50 м/с, что соответствует отношению их к 10, Затем струи расплава 3 попадают в дутьевое устройство 7, где под действием сжатого воздуха, подаваемого с пульсирующим давлением 4 4,004 атм ( что соответствует гшплитуде колебания 0,001) при частоте 0,1 цикла/с, с пульсирующей скорое-.. тью выхода воздуха из зазора в пре делах 300-310 м/с, вытягиваются в нити 8 и раскладываются иа поверхности 10 в холст 9 приемного устройства 11.. Характеристика полученного нетканого материала приведена в таблице. Пример 2. Из tiraeKOBoro расплавителя 1 через фильеру 2, имею щую отверстия круглой формы, вьшав- ,. ливают полипропилеи с температурой на выходе из фильеры 2 270-280 С, в виде струй расплава 3 в газожидкостную распределительную шахту 4,.где струи расплава 3 подвергаются охлаж.ддющему действию потоков 5 тонко диспергированной в воздухе воды, имеющей температуру , подаваемых из генератора б аэрозолей двумя парами встречных потоков в вертикальной плоскости под углом .относи-у тельно друг друга 45.:Скорость истечения расплава полипропилена устанавливают 0,2 м/с, а скорость подачи диспергированной в воздухе воды 20 м/с, соответствует отношению , 100. Затем струи расплава 3 попадают в дутьевое устройство 7, где под действием сжатого воздуха, подаваемого с пульсирую&щм давление 4-4,4 атм (.что соответствует гилплитуде колебания 0,1), при частоте 10 циклов/с с , пульсирующей скоростью выхода воздуха из зазора в пределах ЗОО-ЗЗО м/с, вытягиваются в нити 8 и раскладываются в холст 9 иа поверхиости 10 приемного устройства 11. Характеристика получеииого иетканого материала приведена в таблице. ПримерЗ. Из шиекового расплавителя 1 через фильеру 2, имеющую отверстия круглой форквл, выдавливают полипропилен с температурой иа выходе из фильеры 2 2.70-280 С, в виде . струйрасплава 3 в газожидкостиую распределительную шахту 4, где струи расплава 3 подвергаются охлсшсдгиоцему действию потоков .5 тонко диспер-/ гированиой в воздухе воды, имеющей

температуру , подаваемых из генератора 6 аэрозолей двумя парами встречных потоков в вертикальной плоскости под ,углом относительно друг друга , Скорость истечения . расплава полипропилена устанавливают 0,05 м/с, а скорость подачи диспергировавной в воздухе воды 10 м/с, что соответствует отношению их 200. Затем струи расплава 3 попадают ё дутьевое устройство 7, где под действием сжатого воздуха,, подаваемого г /пульсирующим давлением 4-6 атм (что соответствует амплитуде колебания 0,5;, при -частоте 1000 циклов/с с пульсирующей скоростью выхода воздуха из зазора в пределах 300-360 M/q, вытягиваются в нити 8 и раскладываются в хОлст 9 на поверхности 10 приемного устройства 11.

Характеристика полученного нетканого материала приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом формования профилированных нитей из расплава полимера | 1985 |

|

SU1403684A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2041994C1 |

| Способ получения нетканого материала из непрерывно формующихся нитей | 1989 |

|

SU1645318A1 |

| Способ формования материала для фильтр-масок | 1990 |

|

SU1805151A1 |

| Установка для получения сорбционно-фильтрующих материалов из растворов полимеров методом аэродинамического формования с повышенной сорбционной активностью | 2023 |

|

RU2810291C1 |

| Дутьевое приспособление к устройству для получения нетканых материалов из расплавов полимеров | 1975 |

|

SU529272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОЙ СЕТКИ ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2010897C1 |

| Установка для получения многослойного нетканого материала из расплава полимеров | 1975 |

|

SU562597A1 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

1. СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВОВ ПОЛИМЕРОВ, при котором экструдируют полимер через фильеру,.охлаждают полученные струи расплава полимера газожидкостной средой, вытягивают нити потоком сжатого воздуха и укладывают в холст на приемную поверхность,о т л и ч аю щ и и с я тем, что, с целью повышения физико-механических свойств материала и расширения ассортимента, при вытягивании нитей поток сжатого воздуха подают с пульсирующимдавлением, амплитуду колебания которого выбирают в пределах 0,001-0,5 от его первоначальной величины, йри частоте колебания 0,1-1000 циклов/с. 2.Способ получения по п. 1, отличающийся тем, что при охлаждении струй расплава газожидкостной средой выбирают отношение скорости подачи газожидкостной среды к скорости истечения расплава из фильеры при экструдировании в пределах 10 - 200. 3.Способ поп.1,о т л ич а ю - щ и и с я тем, что при охлаждении струй расплава газожидкостную среду , j подают четным числом встречных пото л с ков под углом один по отношению к другому в вертикальной плоскости в пределах 30-90 , причем пары встречных потоков располагают во взаимно пересекающихся плоскостях или в одной плоскости.

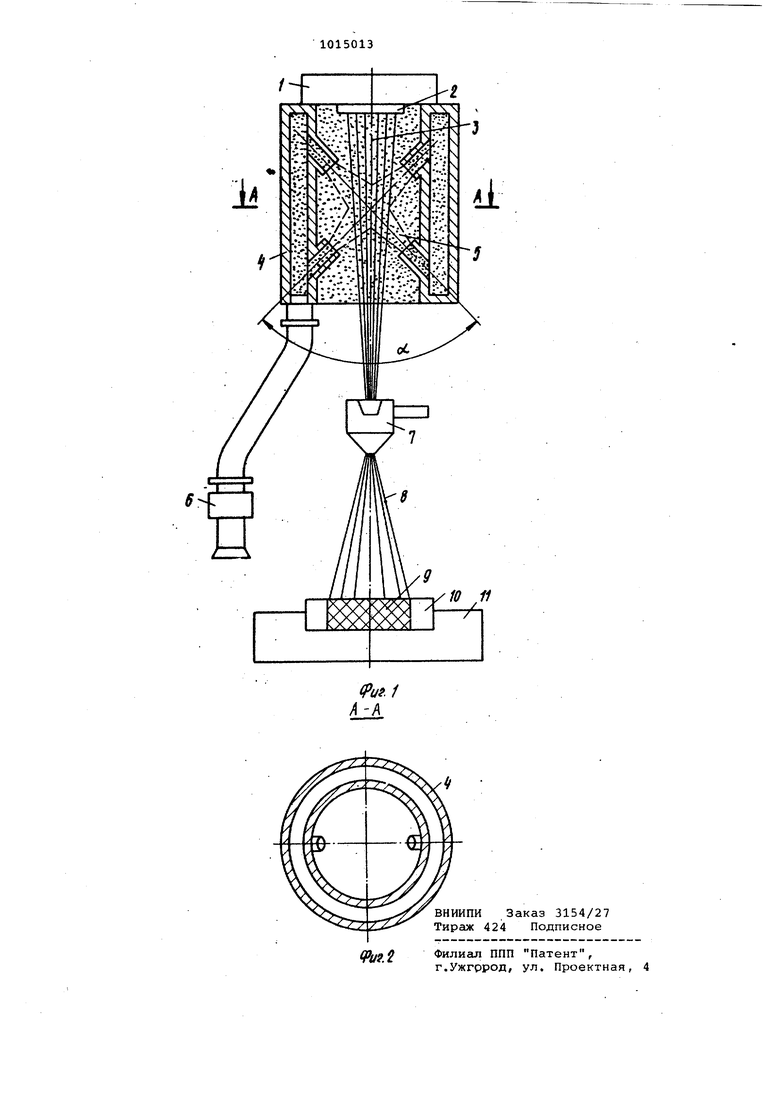

Прочность волокна г

Диаметр единичного волокна , мкм

Показатель двулучепреломления единичного волокна, 10-Удлинение материала, %

Прочность материала, кгс/мм

Пример 4. Из шнековогб расплавителя 1 через фильеру 2, имею-гщую отверстия спиралевидной формы, выдавливают полипропилен с температурой на выходе из фильеры 2 27028о С,/в виде струй расплава 3 в газожйдкостную распределительную 4, где струи расплава 3 подвергаются охлаждакнцему действию потоков 5 тонко диспергированной в ,в-ЪЗдухе воды, имеющей температуру iic, подаваемых из генератора 6 аэрозолей двумя паргили встречных потоков в вертикальной плоскости , под углом относительно друг друга 45°. Скорость истечения расплава полипропилена устанавливают 0,2 м/с, а скорость подачи диспергированной в воздухе воды 20 м/с, что соответствует отношению 100. Затем струи расплава 3 попадают в дутьевое устройство 7, где под действием сжатого воздуха, подаваемого с пульсирующим давлением 4-4,4 атм (что соответствует амплитуде колебания 0,1),, при частоте колебаний давления воздуха 10 циклов/с с пульсирующей скоростью выхода воздуха из зазора в пределах 300-330 м/с, вытягиваются в нити 8 и раскладываются в холст 9 на поверхности 10 приемного устройства 11.

1

3-4 4,5

5-6

15

20-30 300 150-200

0,4-0,5

2

Получается облегченный нетканый материал, так как волокна, составляющие холст, имеют полую структуру. Удельный вес полученного материала на 25% меньше существующего и составляет 30 г/м.

Пример 5. Из шнекового расплавителя 1 через фильеру 2, имеюг щую отверстия круглой формы, выдавливают поликапроамид с температурой на выходе из фильеры 2 240260 с, в виде струй расплава 3 в газожидкостную распределительную шахту 4, где струи расплава 3 подвергаются охлаждающему действию потоков 5 тонко диспергированной в воздухе воды, имеющей температуру , подаваемых из генератора аэрозолей двумя парами встречных потоков в вертикальной плоскости под углом

относительно друг друга 45 . Скорость истечения расплава поликапроамида устанавливают 0,2 м/с, а скорость подачи диспергированной в воздухе воды 20 м/с, что соответствует отношению 100. Затем струи

расплава 3 попадают в дутьевое устройство 7, где под действием сжатого воздуха, подаваемого с пульсирующим давлением 4-4,4 атм (что соответствует амплитуде колебания О , 1

при частоте 10 циклов/с с пульсиру- ,

ющей скоростью выхода воздуха из зазора в пределах 300-330 м/с, вытягиваются в нити 8 и раскладываются в холст 9 на поверхности 10 приемного устройства 11.

Получается нетканый материал, имеющий прочность 0,6 кгс/мм.

Пример 6. Из шнекового расплавителя 1 через фильеру 2, имеющую отверстия круглой формы, выдавливается полиэтилентерефталат с температурой на выходе из фильеры 2 280-300°С, в виде струй расплава 3 в газожидкостную шахту 4 где струи расплава 3 подвергаются охла ждающему действию потоков 5 тонко диспергированной в воздухе воды, имеющей температуру 12°С, подаваемых из генератора б аэрозолей двумя парами встречных птоков в вертикальной плоскости под углом относительно друг друга 45°. Скорость истечения расплава полиэ тиле нтерефт алат а устан а вли в ают .0,2 м/с, а скорость подачи диспергированной в воздухе воды 20 м/с, что соответствует отношению 100. Затем струи расплава 3 попадают в дутьевое устройство 7, где под действием сжатого воздуха, подаваемого с пульсирующим давлением 44,4 атм (что соответствует амплитуде колебания 0,17, при частоте колебаний давления воздуха 10 циклов с пульсирующей скоростью выхода водуха из зазора в пределах 300300 м/с, вытягиваются в нити 8 и раскладываются в холст 9 на поверхности 10 приемного устройства 11.

Получается нетканый материал, имеющий прочность 0,4 .

Пример 7. Из шнекового раплавителя 1 через фильеру 2, имеющую отверстия круглой формы, вы- ; давливается полипропилен с температурой на выходе из фильеры 2 270280°С, в .виде струй расплава 3 в гаэожидкостную распределительную шахту 4, где струи расплава 3 подвергаются охлаждающему действию тонкодиспергированной в воздухе воды, имеющей температуру 12с, подаваемой из генератора 6 аэрозолей, что создает в газожидкостной распределительгной шахте 4 устойчивого облака тумана. Струи расплава 3 обволакиваются частичками воды и в таком состоянии попащают в дутьевое устройство

7, где под действием сжатого воздуха, Подаваемого с постоянным давлением 4 атм, вытягиваются в нити 8. Здесь же происходит испарение капель воды с поверхности нитей и завершается процесс охлаждения. Далее нити раскладываются в холст 9 на поверхности 10 приемного устройства 11.

Характеристика полученного нетканого материала приведена в таблице.

25

По предлагаемому способу на опытном заводе ВНИИСВа получены нетканого материала успешно прошёД111и испытания на прочностные показатели в лаборатории материаловедения. Результаты испытаний.приведены в таблице. Как видно из таблицы, новый нетканый материал по с авнению с мате;риалом, полученным по прототипу, обла- , дает более высокими физико-механическими показателями. Кроме того, получены образцы нетканого материала облегченного типа за счет формирования холста из полых волокон, причем снижение удельного веса достигнуто 25 %.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии № 1095750, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-05—Подача