N

О 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки материалов резанием | 1990 |

|

SU1797517A3 |

| Способ обработки материалов резанием | 1985 |

|

SU1368119A1 |

| Способ обработки материалов резанием | 1986 |

|

SU1467857A2 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2245763C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ гашения колебаний шпиндельных групп токарных станков | 1982 |

|

SU1189575A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

Изобретение относится к обработке материалов резанием и касается получения заданных рельефов .обрабатываемых поверхностей вращения деталей. Цель изобретения - повышение точности получения заданных рельефов обрабатываемых поверхностей деталей управлением параметрами режимов и геометрии резания. Инструменту сообщают относительные вращения, врезание и подачу, обеспечивая совмещения центра масс с полюсом поворота щпин- дельной группы с деталью или инструментом, а в процессе резания один или несколько параметров режимов и геометрии резания изменяют в зависимости от заданных рельефов обрабатываемых поверхностей, задавая отношение скоростей собственного и вынужденного вращений шпиндельной группы равным требуемому числу волн в поперечном сечении детали, при этом скорость вынужденного вращения оси шпиндельной группы относительно полюса поворота определяют из математического соотнощения, после чего определяют величину момента от силы резания относительно указанного полюса, задавая направление моменту в зависимости от заданной формы профиля, а в процессе резания найденную величину момента поддерживают постоянной, устанавливая параметры режимов и геометрии в момент врезания по математической зависимости. I (Л

4

СО

Изобретение относится к обработке материалов резанием и касается получения заданных рельефов обрабатываемых поверхностей вращения деталей.

Цель изобретения - повышение точное- ти получения заданных рельефов обрабатываемых поверхностей деталей управлением параметрами режимов и геометрии резания. Способ осуп1.ествляют следующим образом.

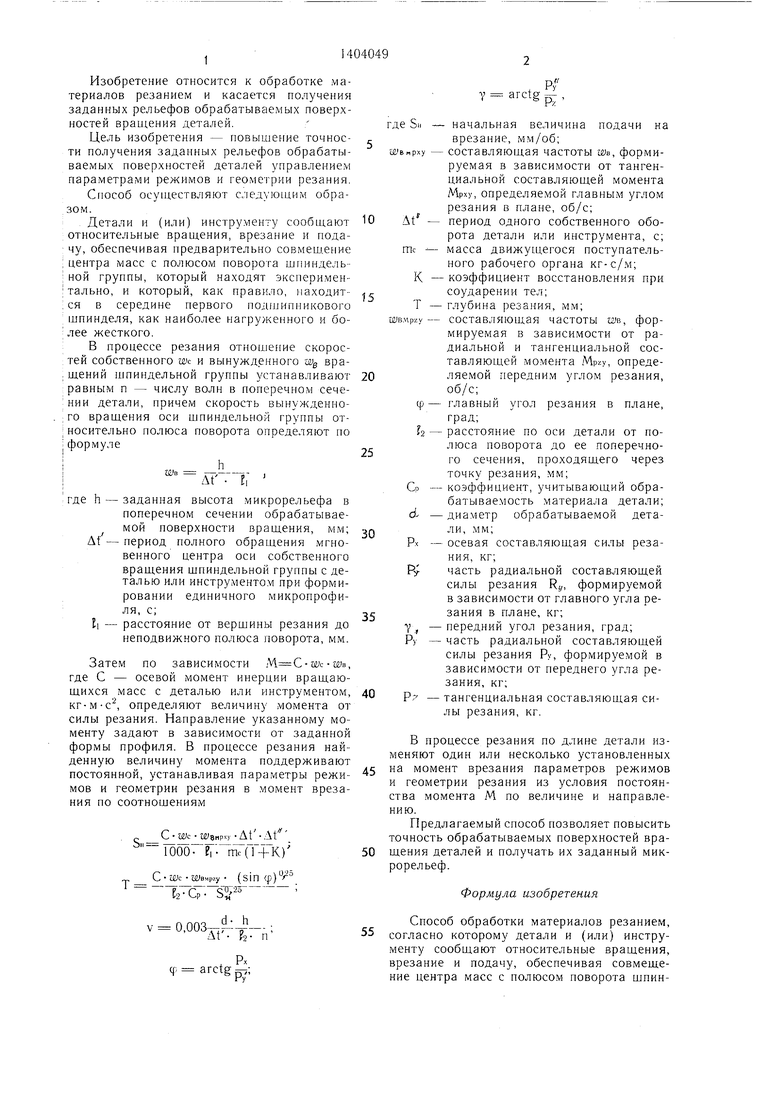

Детали и (или) инструменту сообщают относительные врапхения, врезание и подачу, обеспечивая предварительно совмеш,епие ; центра масс с полюсом поворота шпнндель-- : ной группы, который находят эксперимен- тально, и который, как правило, находит- ;ся в середине первого под ииппикового щпинделя, как наиболее нагруженного и бо- лее жесткого.

В процессе резания отношение скоростей собственного wc и вынужденного Wg вра- ; щений шпиндельной группы устанавливают равным п - числу волн в поперечном сече- :НИИ детали, причем скорость вынужденно- го вращения оси шпиндельной группы от- ;носительно полюса поворота определяют по ;формуле

;h

Iw. ,

где h-заданная высота микрорельефа в поперечном сечении обрабатываемой поверхности вращения, мм; At - период полного обращения мгновенного центра оси собственного вращения шпиндельной группы с деталью или инструментом при формировании единичного микропрофиля, с;

ti - расстояние от верщины резания до неподвижного полюса поворота, мм.

Затем по зависимости М С-дас-шв, где С - осевой момент инерции вращающихся масс с деталью или инструментом, кг-м-с, определяют величину момента от силы резания. Направление указанному моменту задают в зависимости от заданной формы профиля. В процессе резания найденную величину момента поддерживают постоянной, устанавливая параметры режимов и геометрии резания в момент врезания по соотношениям

„ C-wc- швпрч At

Tool) (T-fK) 50

C-wc швмргу (sin ф) °,

p cU,2o1

J-H

V 0, ;55

At fs- n q, arctg p,,;

-

0

0

5

0

5

5

0

5

, P7 у arctg p ,

где SH - начальная величина подачи на

врезание, мм/об;

t. Bnpxy - составляющая частоты шв, формируемая в зависимости от тангенциальной составляющей момента Мрху, определяемой главны.м углом резания в плане, об/с; At - период одного собственного оборота детали или инструмента, с; Шс - масса движущегося поступательного рабочего органа кг-с/м; К - коэффициент восстановления при

соударении тел; Т - глубина резания, мм; . - составляющая частоты WR, формируемая в зависимости от радиальной и тангенциальной составляющей мо.мента Mpzy, определяемой передним углом резания, об/с; Ф- главный угол резания в плане,

град;

2 - расстояние по оси детали от полюса поворота до ее поперечного сечения, проходящего через точку резания, мм;

Ср - коэффициент, учитывающий обрабатываемость материала детали; dl - диаметр обрабатываемой детали, мм;

Р.х - осевая составляющая силы резания, кг;

Ру часть радиальной составляющей силы резания R,,, формируемой в зависимости от главного угла резания в плане, кг; V , - передний угол резания, град; Ру - часть радиальной составляющей силы резания Ру, формируемой в зависимости от переднего угла резания, кг;

Р- - тангенциальная составляющая силы резания, кг.

В процессе резания по длине детали изменяют один или несколько установленных на момент врезания параметров режимов и геометрии резания из условия постоянства момента М по величине и направлению.

Предлагаемый способ позволяет повысить точность обрабатываемых поверхностей вращения деталей и получать их заданный микрорельеф.

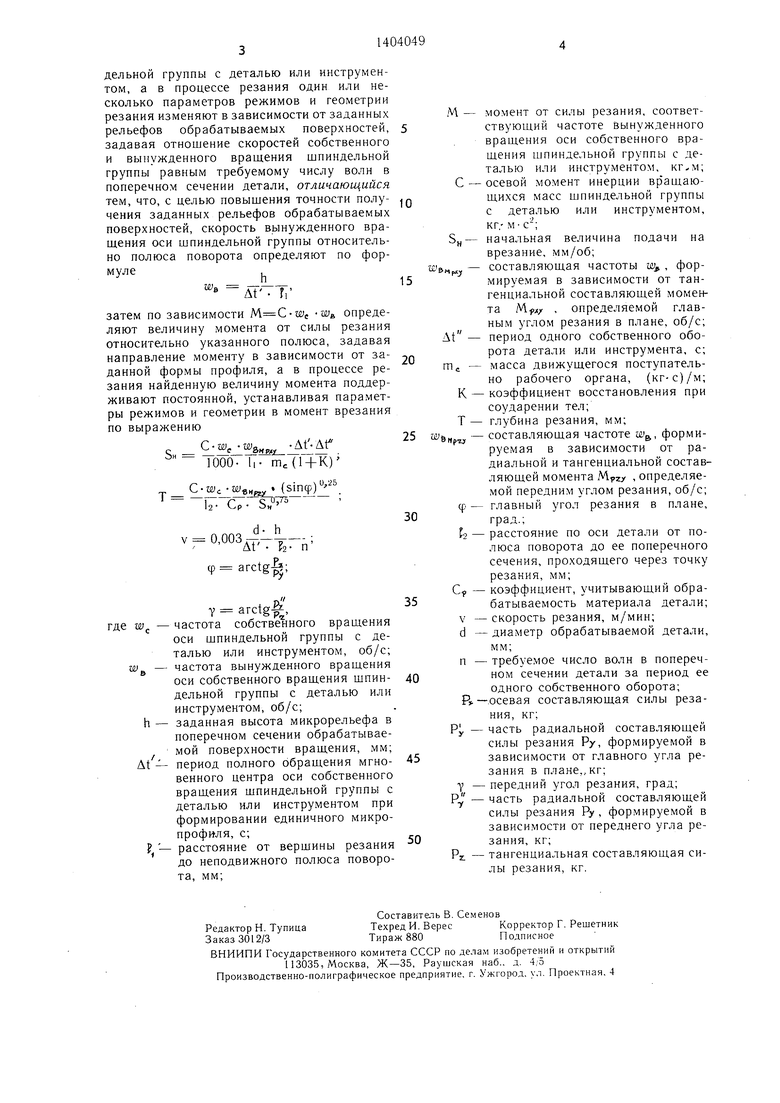

Формула изобретения

Способ обработки материалов резанием, согласно которому детали и (или) инструменту сообщают относительные вращения, врезание и подачу, обеспечивая совмещение центра масс с полюсом поворота щпиндельной группы с деталью или инструментом, а в процессе резания один или несколько параметров режимов и геометрии резания изменяют в зависимости от заданных рельефов обрабатываемых поверхностей, задавая отношение скоростей собственного и вынужденного вращения шпиндельной группы равным требуемому числу волн в поперечном сечении детали, отличающийся тем, что, с целью повышения точности полу- чения заданных рельефов обрабатываемых поверхностей, скорость вынужденного вращения оси шпиндельной группы относительно полюса поворота определяют по формуле

« АГ -т;

затем по зависимости определяют величину момента от силы резания относительно указанного полюса, задавая направление моменту в зависимости от за- данной формы профиля, а в процессе резания найденную величину момента поддерживают постоянной, устанавливая параметры режимов и геометрии в момент врезания по выражению

:.

1000- 1|- т(1 + К)

С-Шс -И вниу (зШф)

- ,. s;

V 0,003 .,- 1-- ;

At 2- П

Ф arctg ;

Y arctg-,

е w - частота собстве нного вращения оси шпиндельной группы с деталью или инструментом, об/с; W - частота вынужденного враш.ения

30

35

40

оси собственного вращения шпиндельной группы с деталью или инструментом, об/с; h - заданная высота микрорельефа в поперечном сечении обрабатываемой поверхности вращения, мм; At - период полного обращения мгно- 45 венного центра оси собственного вращения шпиндельной группы с деталью или инструментом при формировании единичного микропрофиля, с;

- расстояние от вершины резания до неподвижного полюса поворота, мм;

50

25

Q

о

5

0

5

0

5

0

Ън

М - момент от силы резания, соответствующий частоте вынужденного вращения оси собственного вращения шпиндельной группы с деталью или инструментом, кг-м;

С - осевой момент инерции вр ащаю- щихся масс шпиндельной группы с деталью или инструментом, кг,- м- С ;

5„- начальная величина подачи на врезание, мм/об;

составляющая частоты ку, , формируемая в зависимости от тангенциальной составляющей момента М.л/ , определяемой главным углом резания в плане, об/с; At - период одного собственного оборота детали или инструмента, с; т - масса движущегося поступательно рабочего органа, (кг-с)/м;

К - коэффициент восстановления при соударении тел;

Т - глубина резания, мм;

5 ЦУбкрт - составляющая частоте Шц,, формируемая в зависимости от радиальной и тангенциальной составляющей момента , определяемой передним углом резания, об/с;

Ф - главный угол резания в плане, град.;

2 - расстояние по оси детали от полюса поворота до ее поперечного сечения, проходящего через точку резания, мм;

С - коэффициент, учитывающий обрабатываемость материала детали;

V - скорость резания, м/мин;

d - диаметр обрабатываемой детали, мм;

п - требуемое число волн в поперечном сечении детали за период ее одного собственного оборота;

.осевая составляющая силы резания, кг;

Ру - часть радиальной составляющей силы резания Ру, формируемой в зависимости от главного угла резания в плане,, кг; V - передний угол резания, град; Р. - часть радиальной составляющей силы резания Ру, формируемой в зависимости от переднего угла резания, кг;

PZ. - тангенциальная составляющая силы резания, кг.

| Самоподнастраивающиеся станки./Под ред | |||

| Б | |||

| С | |||

| Балакшина | |||

| М.: Машиностроение, 1970, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1988-06-23—Публикация

1984-10-09—Подача