14)

Изобретение относится к прокатному производству, может быть использовано на валках станов горячей или холодной прокатки и является усовершенствованием изобретения по авт.св. № 1154015.

Целью изобретения является повышение ресурса прокатного валка за счет увеличения его износостойкости.

На рабочую поверхность прокатного валка наносят дополнительный слой, модуль упругости Е которого больше модуля упругости внутреннего твердого слоя Е и находится с последним в отношении Е. (1,03-1,16)Е , а тол- mjiHa дополнительного (четвертого слоя) изменяется в пределах &, В H-j;- , где й - толщина поверхностного пластического слоя по известно- му изобретению; Н - глубина залегания максимальных скалываюиц х напряжений.

Долговечность (время до выхода из строя) прокатного валка определяется спрсобностью его рабочей поверхности сопротивляться износу, а также разрушающим термомеханическим усталостным и ударным нагрузкам, т.е. износостойкостью и треарностойкостью. Валок с рабочим слоем известной конструкции обладает высокой треш ностойкостью благодаря многослойности и порядку .чередования слоев с различными физическими свойствами, но он имеет в то же время невысокую стойкость против абразивного износа поверхностного слоя с низким значением модуля упругости .

Повышение износостойкости достига ется нанесением на рабочую поверхность известного валка дополнительного четвертого слоя, более твердого, чем внутренний твердый слой, и тем более твердого, чем поверхностный

пластичный спой. Наличие такого твер .дого-и, соответственно, хрупкого сло на рабочей поверхности обуславливает более интенсивное образование поверхностных , однако дальнейигий рост трещин вглубь валка (образовани магистральной макротреишны) останавливается на границе с мягким слоем, а также в самом мягком слое, и суммарная тре1щ-П остойкость композиции сохраняется на достигнутом уровне, В результате обеспечиваются оба фактора, определякише высокую работоспособность прокатного валка, - высокая

износостойкость и высокая трешлно- стройкость.

Выбор указанных пределов изменения модуля упругости и ТОЛП1ИНЫ четвертого дополнительного слоя обусловлен следующим. Коэффициент интенсивности напряжений (характеризующий трещино- стойкость композиции) для трещины, пересекающей под прямым углом границу раздела двух слоев с различными свой- ствами - нанесенного твердого (Е) и мягкого (EJ), рассчитывается по формуле

M ivi;i

где 0 - напряжения, действующие в

третьем (мягком) слое; 1 - полудлина-трещины, равная

половине толщины четвертого слоя,

Таким образом, с переходом трещины за границу раздела коэффициент интенсивности напряжения при ,1, т.е. , возрастает. Выражение для К((- записывается на основании выраже-

б ч G, НИН -- --. Это же соотношение спраЕ ЕЗ

ведливо для третьего и второго слоев Съ г „G -i

:: - I п Г гт а VfriMfur гттлглгча тэ иат т,-

--. Тогда можно приравнять -, Ej

и по аналогии записать

1

где 14-3 полудлина трешины к моменту подхода ее к границе третьего слоя с вторым

1

4 + 32

Следовательно, для обеспечения высокой трещиностойкости (повьш1ения К г ) наряду с условием , необходимо и соблюдение условия . Выбор соотношения Е(1,03-1,16)Е обусловлен применением в качестве четвертого дополнительного слоя высо- коизносостойкого материала - мартенсит иостарею1ш- х сталей (например, 55Х5М2Ф), модуль упругости которых (,,65 Ю мПа) больше в предлагаемое число раз модулей упругости сталей, принятых в известном изобретении в качестве материала внутреннего слоя (К

(5Х( Mfp

2,28-10 МПа,

д

55

ох-гу...,46.10 МПа).

Выбор трепз1ны дополнительного слоя 5 меньшей, чем толия-гна предыдущего

слоя Sj обусловлен тем, что это позволяет ограничить значения остаточных сварочных напряжений в дополнительном слое, имеющем высокое значение модуля упругости и отличающимся высокой прочностью, твердостью и низкой пластичностью. Это позволяет избежать замедленного разрушения дополнительного слоя в процессах изготов- ления валка и его эксплуатации. Достаточно высокая твердость и прочность этого слоя наряду с высоким значением показателя нормальной упругости обеспечивают хорошую сопротив- ляемость износу в процессе длительно эксплуатации при ограниченной тол- .

Вместе с тем толщина дополнительного слоя должна бьп ь больше глу- бины залегания максимальных скалывающих напряжений , так как в противном случае в процессе эксплуатаци возможны отколы и отслоения нанесенного дополнительного слоя.

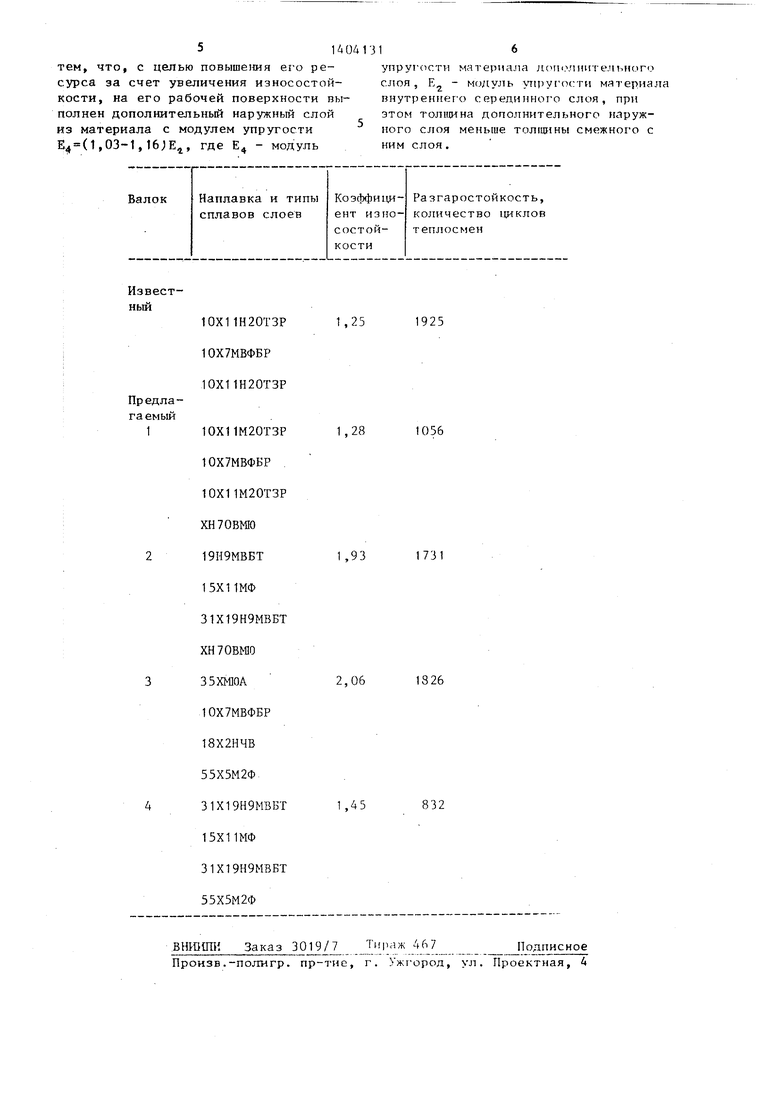

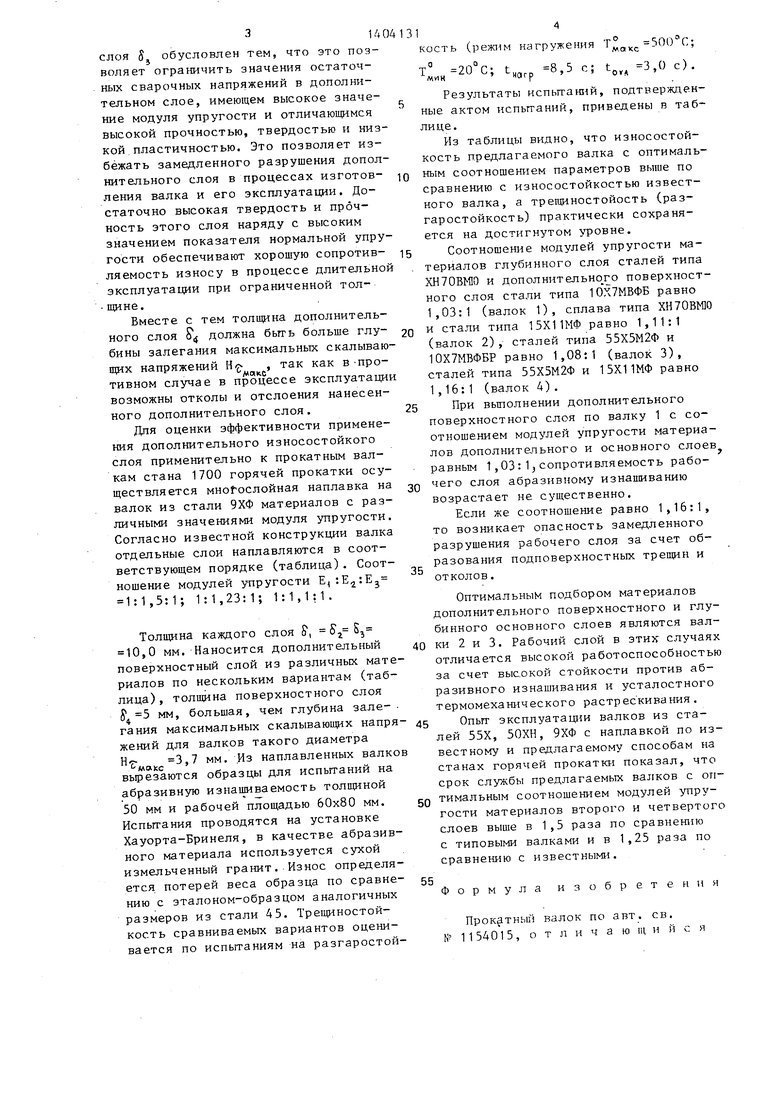

Для оценки эффективности применения дополнительного износостойкого слоя применительно к прокатным валкам стана 1700 горячей прокатки осуществляется многослойная наплавка на валок из стали 9ХФ материалов с различными значениями модуля упругости. Согласно известной конструкции валка отдельные слои наплавляются в соответствующем порядке (таблица). Соот

ношение модулей упругости 1:1,5:1; 1:1,23: 1; 1:1,1:1 .

Толшзнна каждого слоя , 5 S 10,0 мм. Наносится дополнительный поверхностный слой из различных материалов по нескольким вариантам (таблица) , толшина поверхностного слоя S 5 мм, большая, чем глубина зале- . гания максимальных скалываюш х напря жений для валков такого диаметра ЕТ- 3,7 мм. Из наплавленных валко

Л-АЛОЧСС

вырезаются образцы для испытании на абразивную изнашиваемость 50 мм и рабочей площадью 60x80 мм. Испьп-ания проводятся на установке Хауорта-Бринеля, в качестве абразивного материала используется сухой измельченный гранит. Износ определяется потерей веса образца по сравне- ниш с эталоном-образцом аналогичных размеров из стали 45. Треш ностой- кость сравниваемых вариантов оценивается по испытаниям на разгаростой

5

Q

5

0 5

0 5

кость (режим нагружения . 300°С; Т1„ 20°С; t,,p 8,5 с; Ц, 3,0 с).

Результаты испьп аний, подтвержденные актом испытаний, приведены в таб- ли це.

Из таблицы видно, что износостойкость предлагаемого валка с оптимальным соотношеш шм параметров выше по сравнению с износостойкостью известного валка, а трешиностойость (раз- гаростойкость) практически сохраняется на достигнутом уровне.

Соотношение модулей упругости материалов глубинного слоя сталей типа ХН70ВМ10 и дополнит ел поверхностного слоя стали типа 10Х7МВФБ равно 1,03:1 (валок 1), сплава типа ХН70ВМ10 и стали типа 15Х11МФ равно 1,11:1 (валок 2), сталей типа 55Х5М2Ф и 10Х7МВФБР равно 1,08:1 (валок 3), сталей типа 55Х5М2Ф и 15X11МФ равно 1,16:1 (валок 4).

При вьшолнении дополнительного поверхностного слоя по валку 1 с соотношением модулей упругости материалов дополнительного и основного слоев равным 1,03:1jсопротивляемость рабочего слоя абразивному изнашиванию возрастает не существенно.

Если же соотношение равно 1,16:1, то возникает опасность замедленного разрушения рабочего слоя за счет образования подповерхностных трещин и отколов.

Оптимальным подбором материалов дополнительного поверхностного и глубинного основного слоев являются валки 2 и 3. Рабочий слой в этих случаях отличается высокой работоспособностью за счет высокой стойкости против абразивного изнашивания и усталостного термомеханического растрескивания.

Опыт эксплуатации валков из сталей 55Х, 50ХН, 9ХФ с наплавкой по известному и предлагаемому способам на станах горячей прокатки показал, что срок службы предлагаемых валков с оптимальным соотношением модулей упругости материалов второго и четвертого слоев выше в 1,5 раза по сравнет1Ю с типовыми валками и в 1,25 раза по сравнению с известными.

Формула изобретения

Прок тнЕяй валок по авт. св. № 1154015, о т л и ч а ю щ и и с я

51404ГЗ

тем, что, с целью повышения его ресурса за счет увеличения износостойкости, на его рабочей поверхности выполнен дополнительный наружньм слой из материала с модулем упругости Е4(1,03-1,lejE, где Е - модуль

упругости MarevnuiJia я(М11.г1П1ггелы((го слоя, Е - Mtj/iyjib П1)уго(:ти материала внутреннег о серединнот о слоя, при этом толщина дополнительного наружного слоя меньше толщины смежного с ним слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1983 |

|

SU1154015A1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| Прокатный валок | 1990 |

|

SU1729639A2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| Способ эксплуатации прокатного валка | 1986 |

|

SU1371727A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| Способ горячей прокатки заготовок | 1980 |

|

SU899188A1 |

Изобретение относится к прокатному производству и может быть использовано на валках станов горячей: или холодной прокатки. Цель изобретения - повышение ресурса прокатного валка за счет увеличения его износостойкости. Для этого на рабочую поверхность валка наносят слой материала с модулем упругости Е, определяемым из соотношения Е ( 1,03-1,16)хЕ,, где Е - модуль упругости материала внутреннего твердого слоя, и толщиной, меньшей толпщны смежного с ним слоя. 1 табл.

Известный

редла- а емый 1

10Х11Н20ТЗР 1,25 1ОХ7МВФБР 10Х11Н20ТЗР

10Х11М20ТЗР 1,28

10Х7МВФБР

10Х11М20ТЗР

XH70BMIO

19Н9МВБТ1,93

15Х11МФ

31Х19Н9МВБТ

XH70B DO

35ХМОА 2,06

10Х7МВФБР

18Х2НЧВ

55Х5М2Ф.

31Х19Н9МВБТ 1,45

15Х11МФ

31Х19Н9МВБТ

55Х5М2Ф

1925

1056

1731

1826

832

| Прокатный валок | 1983 |

|

SU1154015A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1986-05-05—Подача