ЛЗ СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ТИТАНАТА Изобретение относится к производству сегнетоэлектрических материалов и может быть использовано для изготовления керамического BaTiOj для мишеней катодного распыления. Известны способы полученйясегнетоэлектрической керамики на основе ВаТЮз.включающие смешение компонентов, оформление заготовок нужного вида и спекание их при 1350-1320 С Недостатками известных способов изготовления керамического титаната бария являются сложность технологии изготовления и низкий срок службы мишеней при малой скорости напыления Наиболее близким к изобретению является способ изготовления керамики из титаната бария, включающий составление исходной шихты из сырьевых материалов BaCOj и Ti02« помол и прессование брикетов с последующим синтезом. Затем синтезированный материал измельчают, вводят в него

БАРИЯ В качестве минерализатора 1 окиси алюминия для снижения температуры спекания керамики, прессуют изделия и обжигают при 1380-1390 С с выдержкой. 1-3 ч . Однако технология изготовления керамики по известному способу усложнена за счет двухкратной термообработки. Обожженные керамические мишени из-за термонапряжений, возникающих в процессе высокотемпературного обжига, обладают низкой термической стойкостью при распылении, что значительно сокращает их срок службь1 и не позволяет вести напыление с высокой скоростью, так как при повышении скорости расгаыления увеличиваются термические градиенты в мишени. , Мишени, изготовленные по известному способу и распыленные в высокочастотной вакуумной,установке типа

ИОН-1 В, выдерживают 1-2 цикла при скорости 0,,07 нм/с.

Целью изобретения является увеличение срока службы мишеней и скорости напыления.

Указанная цель достигается тем, что согласно способу изготовления керамического титаната бария для мишеней катодного распыления, включающему приготовление шихты, содержйщей TiOj и ВаСО, прессование брикетов, Ьинтез, измельчение синтезированного материала и прессование мишеней, в шихту вводят 2-10 масД , в измельченный синтезированный материал - 5-7 масД воды и отпрессованные мишени выдерживают не менее 2k ч при комнатной температуре..,

Введение 2-10 -rOj исходную сырьевую шихту обеспечивает образование в процессе синтеза шихты алюмината бария, необходимого для приобретения повышенной механической прочности мишени при твердении, после затворения материала водой.

При введении окиси алюминия менее 2 снижается механическая прочность мишени, а при введении более 10 ухудшаются электрофизические свойства напыляемых пленок.

Воду вводят в количестве 5-7,0% и отпрессованную мишень выдерживают при 15-20 С не менее 2Ц ч для протекания процесса гидратации материала и приобретения достаточной механической прочности для транспортировки и эксплуатации мишени в катодном узле высокочастотной вакуумной установки.

Содержание воды ниже 5% не обеспечивает процессов гидратации и твердения материала, а выше 7 не позволяет формовать мишень методом прессования..

Температура ниже 15 С резко снижает скорость гидратации, а выше 20 С приводит, из-за быстрого испарения влаги, к растрескиванию отпрессованных мишеней.

Изготовление мишеней для катодного распыления сегнетоэлектрических. материалов осуществляют следующим образом.

из сырьевых материалов: углекисого бария, оксида алюминия, двукиси титана марок ХЧ составляют ихту следующего химического соста§а, мас.%: ВаО 65,17; 4; TiO 30,83. Затем проводят мокрый помол шихты. Размолотую сырьевую шихту высушивают при 100-105 С, брикетируют и обжигают при 1350400 С.

Полученный продукт размалывают в фарфоровой мельнице до удельной поверхности . В молотый материал добавляют 6% воды и прессуют мишени..Отпрессованные мишени приобретают достаточную механическую прочность в течение 2 ч при 15-20С.

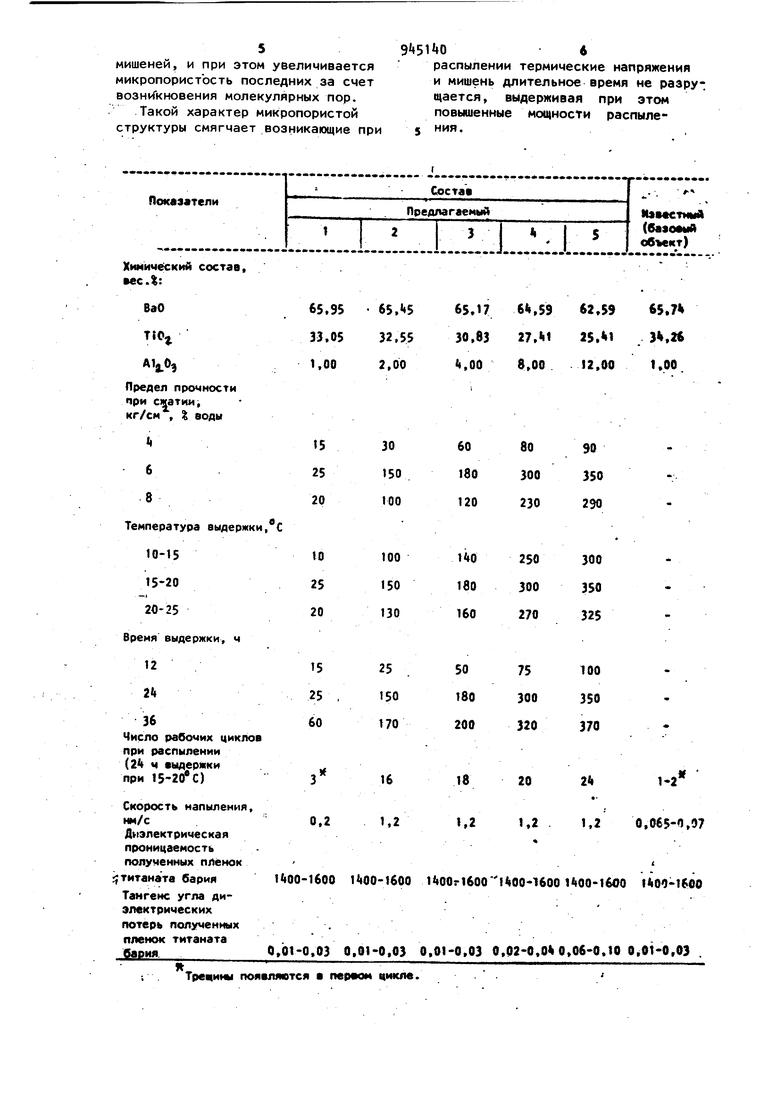

Зависимость физико-технических свойств мишеней от количества вводимой Воды, окиси алюминия, температуры и времени выдержки приведены в таблице.

Мишени изготовленные по предлагаемому способу, выдерживают 1620 циклов распыления при скорости напыления 1,2 нм/с.

Таким образом, по предлагаемому способу технологический процесс изготовления мишеней для катодного распыления сегнетоэлектрических материалов .значительно упрощен, так как производят только одну высокотемпературную обработку вместо двух по известному, по которому необходимо, проврдят еще и высокотемпературт ный обжиг отпрессованных мишеней.

Механическая прочность мишеНей, изготовленных предлагаемым способом, объясняется образованием гидратных соединений, которые химически активизируют поверхность зерен титаната бария, что способствует твердению и синтезу прочности.

Увеличение срока службы мишеней в 8-10 раз и повышение скорости напыления в 18 раз-по сравнению с известным способом обуславливаются структурой мишени.

Основой структуры мишени являютс;я зерна титанита бария, между которыми находится прослойка из гидроалюминатов бария и гидроокиси ти-, тана, образующиеся при взаимодействии материала с водой. Вода в гидроалюминатах бария носит цеолитный характер и при распылении удаляется

в широком интервале температур без разрушения кристаллической решетки алюмината бария, что обеспечивает сохранение механической прочности

мишеней, и при этом увеличивается микропористость последних за счет возникновения молекулярных пор. Такой характер микропористой структуры смягчает возникающие при

9 51tO6

распылении термические напряжения и мишень длительное время не разру щается, выдерживая при этом повышенные мощности распыле} НИЯ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамическихМишЕНЕй | 1979 |

|

SU834246A1 |

| Способ получения магнитодиэлектрических изделий из никель-цинкового феррита | 1985 |

|

SU1404178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОКЕРАМИЧЕСКОЙ МИШЕНИ | 1984 |

|

SU1274339A1 |

| Пьезоэлектрический керамический материал | 1982 |

|

SU1024442A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ КАТОДНЫМ РАСПЫЛЕНИЕМ В ВАКУУМЕ | 1983 |

|

SU1322701A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278910C1 |

| Способ изготовления свинецсодержащей сегнетоэлектрической керамики | 1980 |

|

SU935496A1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| Способ получения керамических материалов на основе сложных оксидов АВО3 | 2019 |

|

RU2725358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ИЗ ГИДРОКСИАПАТИТА ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634394C1 |

Трещим появляются первой цикле.

7 SiSlAO8

Формула изобретения|Ё1водят 2-10 масД , в измель.Способ изготовления керамического5 7 масД воды и отпрессованные-мититаната бария для мишеней катод-шени выдерживают не менее 2 ч при

ного распыления, включающий приго-s комнатной температур, товление шихты, содержащей На. и ВаСО}, прессование брикетов, син-Источники информации,

тез, измельчение синтезированногопринятые во внимание при экспертизе

материала и прессование мишеней,М. Авторское свидетельство СССР

отличающийся тем, что, с«О 65i580, кл. С 0 В ЗS/(, 1977.

цеТРГью у1 еличения срока службы мише-2. Глозман И.А. Пьезокерамика,

ней искорости напыления, в шихту Энергия, 1972, с. . ченный синтезированный материал

Авторы

Даты

1982-07-23—Публикация

1980-07-18—Подача