00

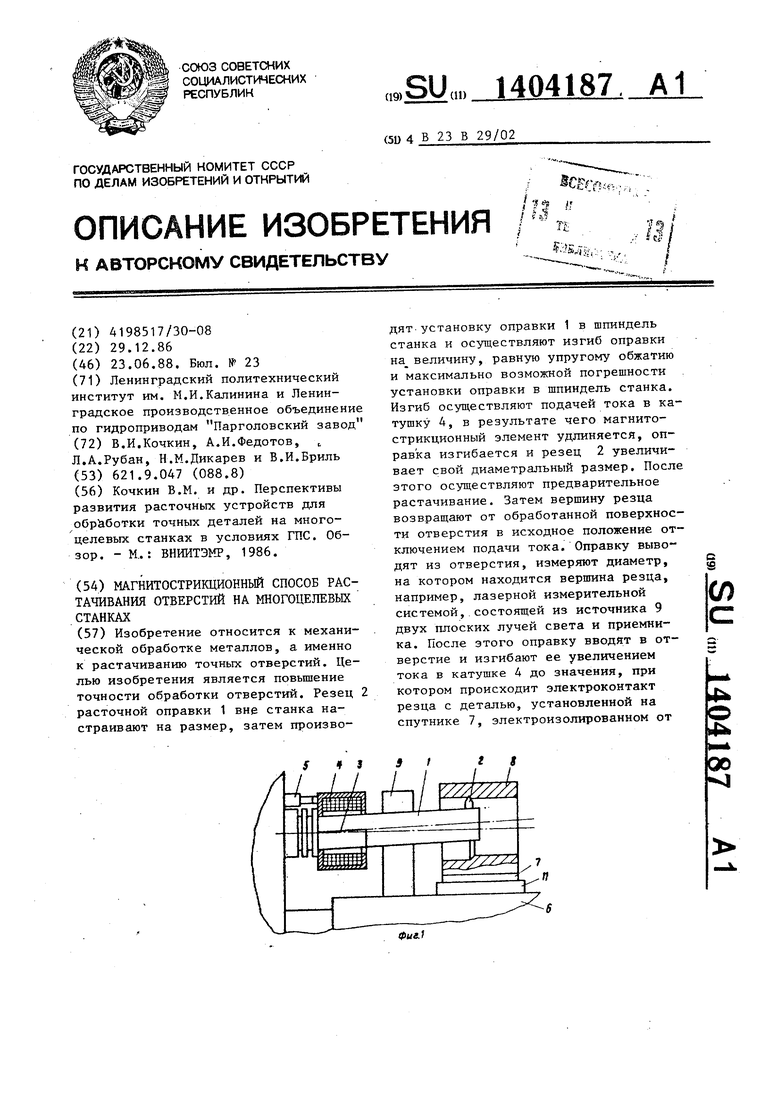

Фиг.1

стола 6 прокладкой 1 1 . При этом )о- гиб оправки фиксируют по величине тока в оправке и тем самым определяют диаметр предварительно расточенного отверстия, диаметр, на котором находится яершина резца, и требуемый диаметр отверстия, а также определяют величину под.наладки резца и производят окончательное растачивание отверстия. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ растачивания отверстий и устройство для его осуществления | 1985 |

|

SU1364400A1 |

| Расточная оправка | 1985 |

|

SU1310118A1 |

| Расточная оправка | 1987 |

|

SU1569089A1 |

| Расточная оправка | 1984 |

|

SU1242311A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ТОНКОГО РАСТАЧИВАНИЯ НОМИНАЛЬНО СООСНЫХ ОТВЕРСТИЙ С ПОДРЕЗКОЙ ТОРЦА | 1973 |

|

SU378303A1 |

| Инструмент для растачивания отверстий | 1991 |

|

SU1814987A1 |

| Способ обработки отверстий | 1975 |

|

SU727336A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Устройство для программного управления металлорежущим станком | 1981 |

|

SU996996A1 |

Изобретение относится к механической обработке металлов, а именно к растачиванию точных отверстий. Целью изобретения является повьшение точности обработки отверстий. Резец 2 расточной оправки 1 вне станка настраивают на размер, затем производят- установку оправки 1 в шпиндель станка и осуществляют изгиб оправки на величину, равную упругому обжатию и максимально возможной погрешности установки оправки в шпиндель станка. Изгиб осуществляют подачей тока в катушку 4, в результате чего магнито- стрикционный элемент удлиняется, оправка изгибается и резец 2 увеличивает свой диаметральный размер. После этого осуществляют предварительное растачивание. Затем вершину резца возвращают от обработанной поверхности отверстия в исходное положение отключением подачи тока. Оправку выводят из отверстия, измеряют диаметр, на котором находится вершина резца, например, лазерной измерительной системой, состоящей из источника 9 двух плоских лучей света и приемника. После этого оправку вводят в отверстие и изгибают ее увеличением тока в катушке 4 до значения, при котором происходит электроконтакт резца с деталью, установленной на спутнике 7, электроизолированном от с S (Л

1

Изобретение относится к механической обработке металлов, в частности к растачиванию точных отверстий на многоцелевых станках расточными оправками с автоматическим радиальным перемещением резца в условиях гибкого автоматического производства (ГАП).

Цель изобретения - повьшение точности обработки отверстий на многоцелевых станках в условиях ГАП за счет исключения зависимости точности измерения диаметра получистового рас точенного отверстия и точности совмещений оси расточной, оправки с осью предварительно расточенного отверстия от точности позиционирования рабочего органа станка.

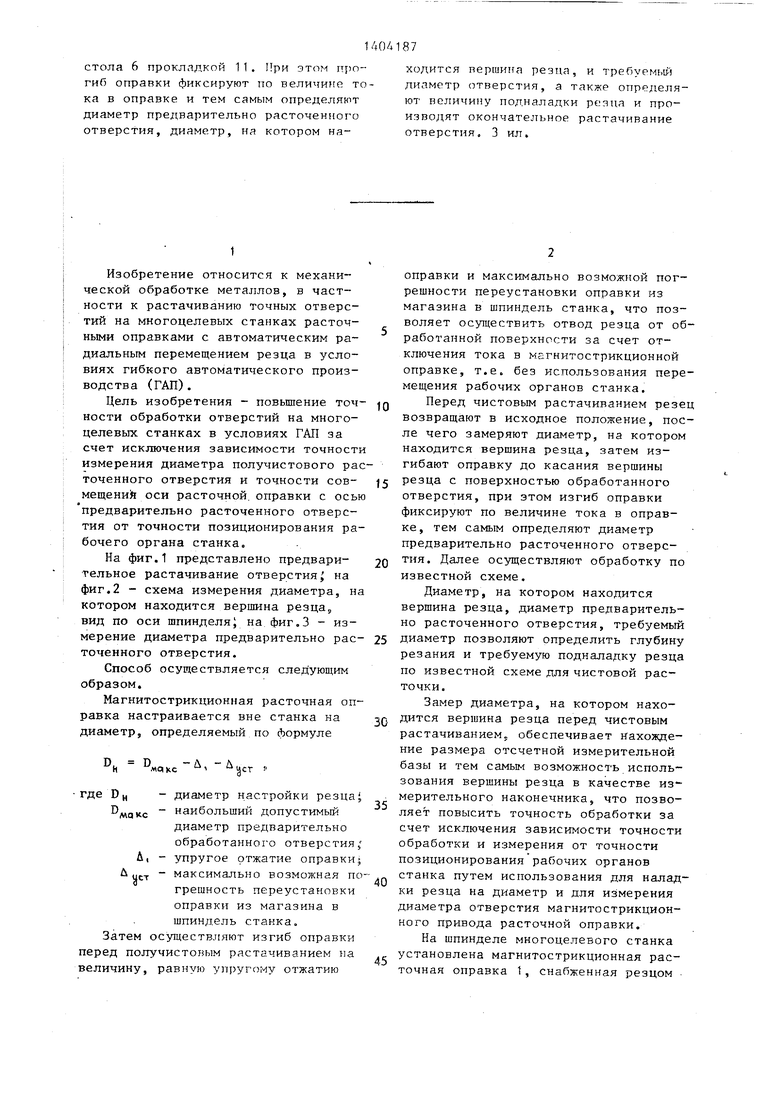

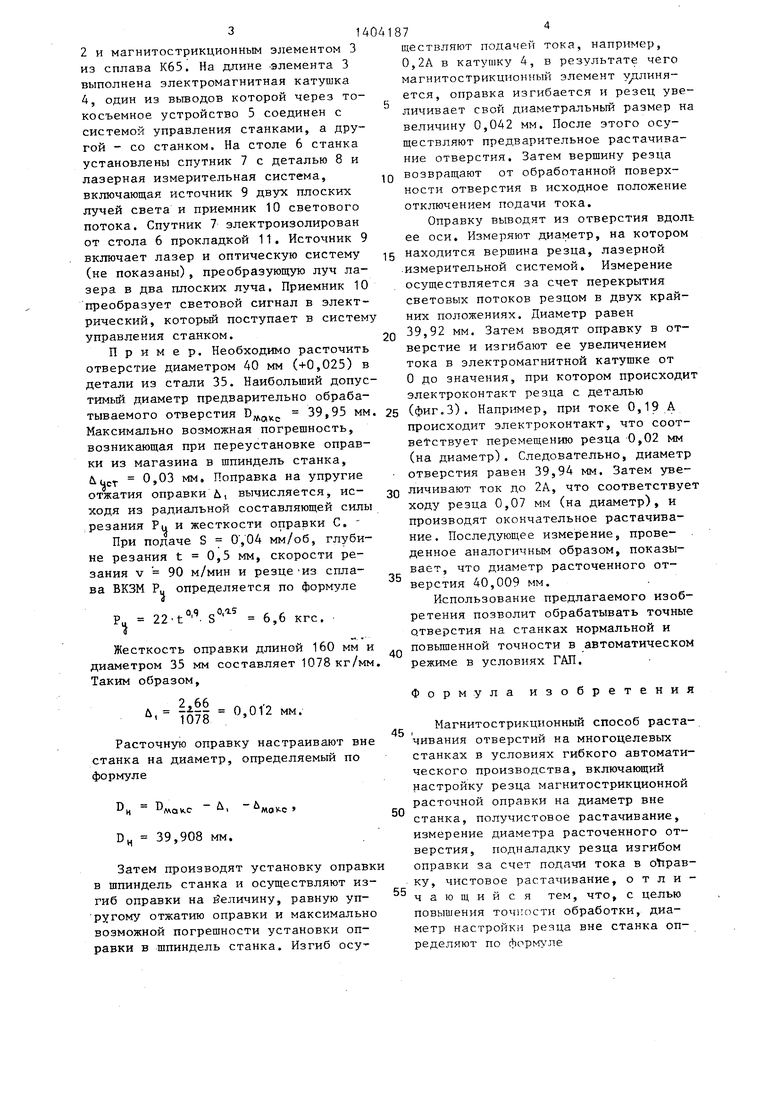

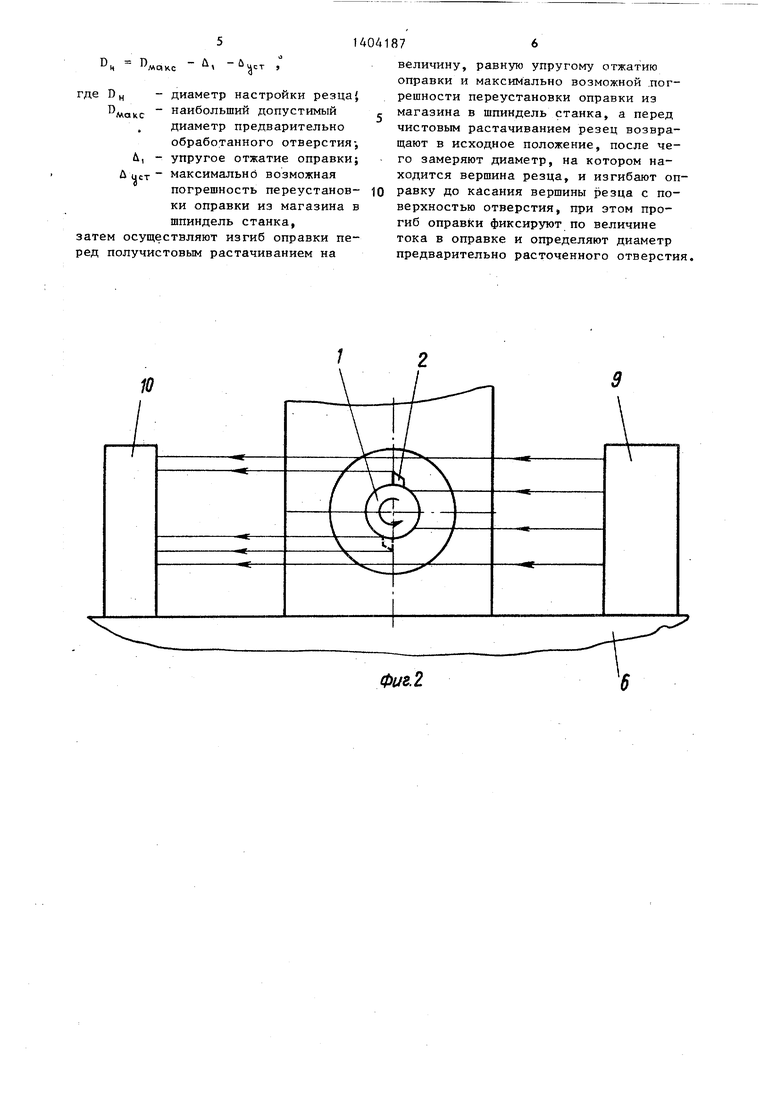

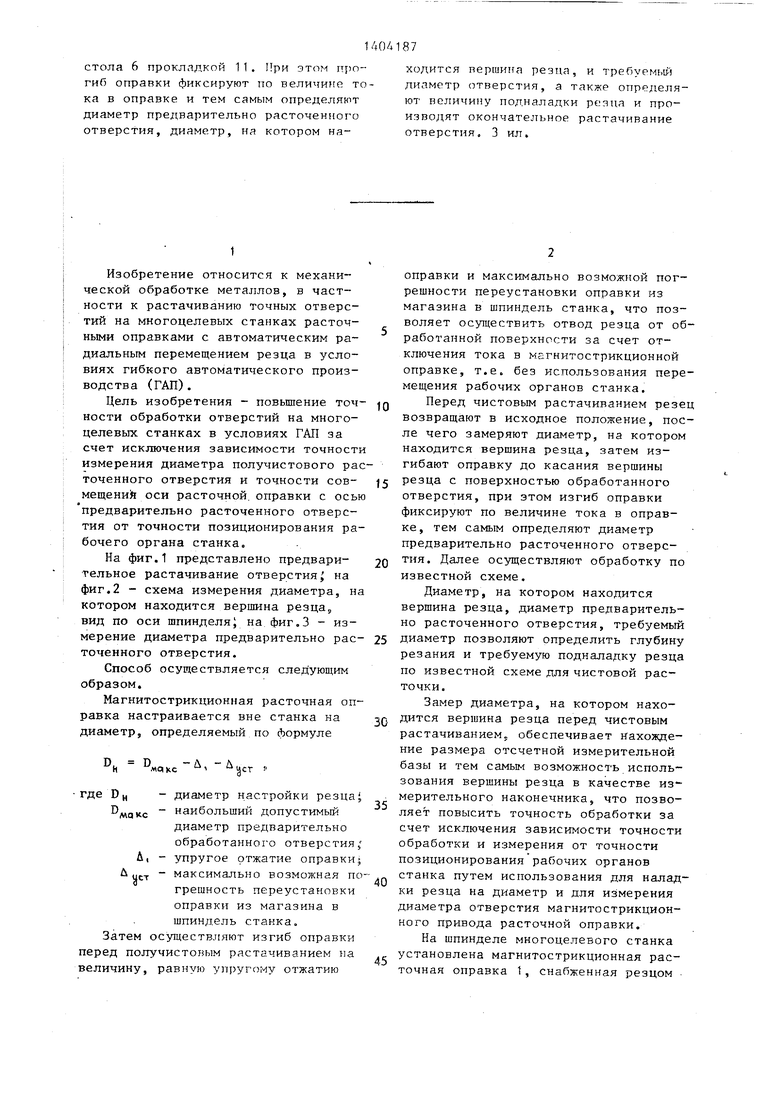

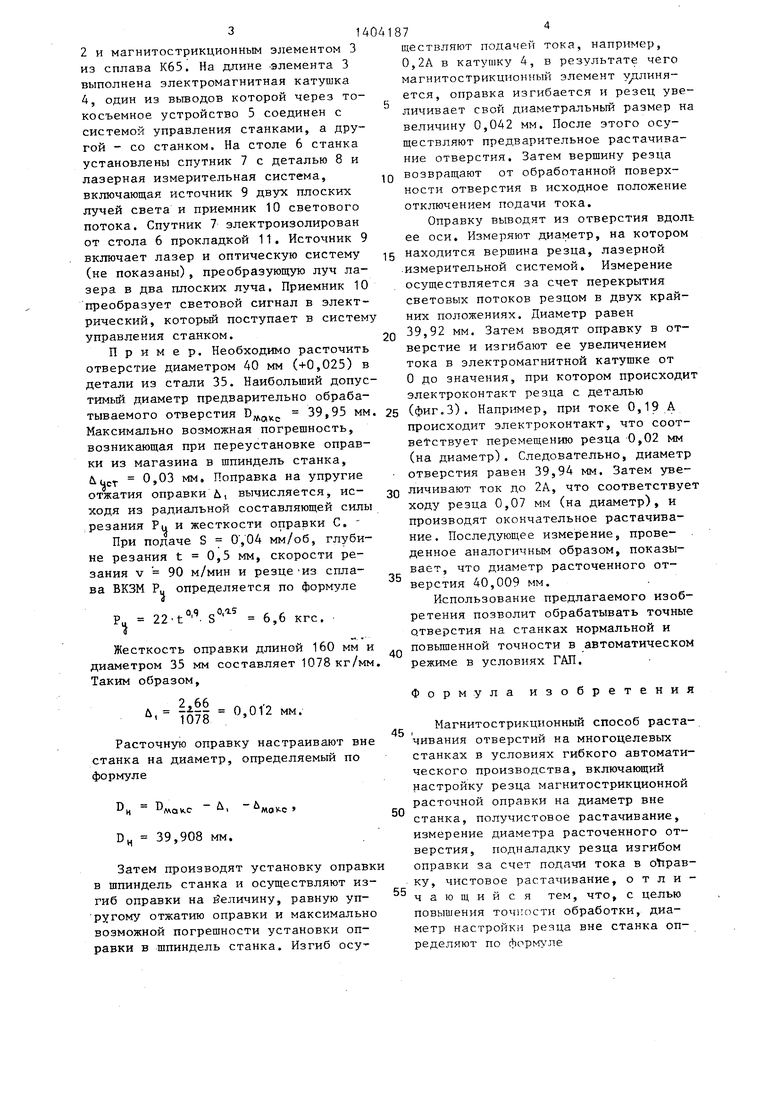

На фиг.1 представлено предварительное растачивание отверстияJ на фиг.2 - схема измерения диаметра, на котором находится вершина резца, вид по оси шпинделяJ на фиг,3 - измерение диаметра предварительно рас точенного отверстия,

Способ осуществляется следующим образом,

Магнитострикционная расточная оправка настраивается вне станка на диаметр, определяемый по формуле

-

н 0„ркс-Д -й

Й

диаметр настройки резцаJ наибольший допустимый диаметр предварительно обработаннох о отверстия, упругое ртжатие оправки; максимально возможная погрешность переустановки оправки из магазина в шпиндель станка.

существляют изгиб оправки чистовым растачиванием на равную упругому отжатию

10

15

20

25

30

35

40

45

оправки и максимально возможной погрешности переустановки оправки из магазина в шпиндель станка, что позволяет осуществить отвод резца от обработанной поверхности за счет отключения тока в магнитострикционной оправке, т,е. без использования перемещения рабочих органов станка.

Перед чистовым растачиванием резец возвращают в исходное положение, после чего замеряют диаметр, на котором находится вершина резца, затем изгибают оправку до касания вершины резца с поверхностью обработанного отверстия, при этом изгиб оправки фиксируют по величине тока в оправке, тем самым определяют диаметр предварительно расточенного отверстия. Далее осуществляют обработку по известной схеме.

Диаметр, на котором находится вершина резца, диаметр предварительно расточенного отверстия, требуемый диаметр позволяют определить глубину резания и требуемую подналадку резца по известной схеме для чистовой расточки.

Замер диаметра, на котором находится вершина резца перед чистовым растачиванием, обеспечивает нахождение размера отсчетной измерительной базы и тем самым возможность использования вершины резца в качестве из мерительного наконечника, что позволяет повысить точность обработки за счет исключения зависимости точности обработки и измерения от точности позиционирования рабочих органов станка путем использования для наладки резца на диаметр и для измерения диаметра отверстия магнитострикцион- ного привода расточной оправки.

На шпинделе многоцелевого станка установлена магнитострикционная расточная оправка 1, снабженная резцом

2 и магнитострикционным элементом 3 из сплава К65. На длине -элемента 3 выполнена электромагнитная катушка 4, один из вьшодов которой через то- косъемное устройство 5 соединен с системой управления станками, а другой - со станком. На столе 6 станка установлены спутник 7 с деталью 8 и лазерная измерительная система, включающая источник 9 двух плоских лучей света и приемник 10 светового потока. Спутник 7 электроизолирован от стола 6 прокладкой 11. Источник 9 включает лазер и оптическую систему (не показаны), преобразующую луч лазера в два плоских луча. Приемник 10 преобразует световой сигнал в электрический, который поступает в систем управления станком.

П р им е р. Необходимо расточить отверстие диаметром 40 мм (+0,025) в детали из стали 35. Наибольший допустимый диаметр предварительно обрабатываемого отверстия 39,95 мм Максимально возможная погрешность, возникающая при переустановке оправки из магазина в шпиндель станка, Цст 0,03 мм. Поправка на упругие отжатия оправки ii, вычисляется, исходя из радиальной составляющей силы резания PU и жесткости оправки С.

При подаче S О ,04 мм/об, глубине резания t 0,5 мм, скорости резания V 90 м/мин и резце ИЗ сплава ВКЗМ Рц определяется по формуле

22 t

0,4 „0,15

6,6 кгс.

Жесткость оправки длиной 160 мм и диаметром 35 мм составляет 1078 кг/мм. Таким образом.

U,

Т078

0,012 мм.

Расточную оправку настраивают вне станка на диаметр, определяемый по формуле

D. В..„, - U, -Л

wcm-c

«OV-C

l) 39,908 мм,

Затем производят установку оправки в шпиндель станка и осуществляют изгиб оправки на йеличину, равную уп- ругому отжатию оправки и максимально возможной погрешности установки оправки в шпиндель станка. Изгиб осу

0

0

ществляют подачей тока, например, 0,2А в катушку 4, в результате чего магнитострикционный элемент удлиняется, оправка изгибается и резец увеличивает свой диаметральньш размер на величину 0,042 мм. После этого осуществляют предварительное растачивание отверстия. Затем вершину резца возвращают от обработанной поверхности отверстия в исходное положение отключением подачи тока.

Оправку выводят из отверстия вдоль ее оси. Измеряют диаметр, на котором

5 находится вершина резца, лазерной -измерительной системой. Измерение осуществляется за счет перекрытия световых потоков резцом в двух крайних положениях. Диаметр равен 39,92 мм. Затем вводят оправку в отверстие и изгибают ее увеличением тока в электромагнитной катушке от О до значения, при котором происходит электроконтакт резца с деталью

5 (фиг.З). Например, при токе 0,19 А происходит электроконтакт, что соответствует перемещению резца 0,02 мм (на диаметр). Следовательно, диаметр отверстия равен 39,94 мм. Затем увеличивают ток до 2А, что соответствует ходу резца 0,07 мм (на диаметр), и производят окончательное растачивание. Последующее измерение, проведенное аналог -1чным образом, показывает, что диаметр расточенного отверстия 40,009 мм.Использование предлагаемого изобретения позволит обрабатывать точные отверстия на станках нормальной и повьш1енной точности в автоматическом режиме в условиях ГАП.

Формула изобретения

0

5

0

45

50

55

Магнитострикционный способ растачивания отверстий на многоцелевых станках в условиях гибкого автоматического производства, включающий настройку резца магнитострикционной расточной оправки на диаметр вне станка, получистовое растачивание, измерение диаметра расточенного отверстия, подналадку резца изгибом оправки за счет подачи тока в otipaB- ку, чистовое растачивание, отличающийся тем, что, с целью повышения точности обработки, диаметр настройки резца вне станка определяют по фррмл ле

Оц - 1

D,

D

диаметр настройки резцаJ наибольший допустимый диаметр предварительно обработанного отверстия-, упругое отжатие оправки; максимально возможная погрешность переустановки оправки из магазина в шпиндель станка,

м осуществляют изгиб оправки пеполучистовым растачиванием на

Макс

л,

ст

величину, равную упругому отжатию оправки и максимально возможной .погрешности переустановки оправки из магазина в шпиндель станка, а перед чистовым растачиванием резец возвращают в исходное положение, после чего замеряют диаметр, на котором находится вершина резца, и изгибают оправку до касания вершины резца с поверхностью отверстия, при этом прогиб оправки фиксируют по величине тока в оправке и определяют диаметр предварительно расточенного отверстия.

Фиг. 2

W//////Y////A

/;

фцг.Ъ

| Кочкин В.М | |||

| и др | |||

| Перспективы развития расточных устройств для обработки точных деталей на многоцелевых станках в условиях ГПС | |||

| Обзор | |||

| - М. | |||

| : ВНИИТЭМР, 1986. |

Авторы

Даты

1988-06-23—Публикация

1986-12-29—Подача