Изобретение относится к системам программного управления и предназначено для управления многооперационными станками, оснащенными программноуправляемьзми расточными плансуппортами и приборами автоматической размерной настройки.

Известны устройства числового программного управления от мини-ЭВМ (CNC.) многооперационными станками, оснащенными программно-управляемыми расточными плансуппортами и в качестве приборов автоматической размерной настройки специальными датчиками (конечными выключателями), встроенными в державку со .стандартным хвостовиком и устанавливаемыми из инструментального магазина в инструментальный шпиндель станка. Данные: устройства позволяют получать информацию о размерах заготовки, в том числе о диаметре предварительно расточенных отверстий,при относительных перемещениях заготовки и инструментального шпинделя станка за счет взаимодействия датчика с поверхностями заготовки, характеризующими контролируемый размер, с последующей передачей полученной информации в мини-ЭВМ, которая дает команду на соответствующую коррекцию положения режущей кромки инструмента, в том числе на радиальное перемещение вершины резца расточного плангсуппорта 1 }.

Недостатками этих устройств являются: влияние погрешности установки расточного плансуппорта в инструментальный шпиндель станка на точность

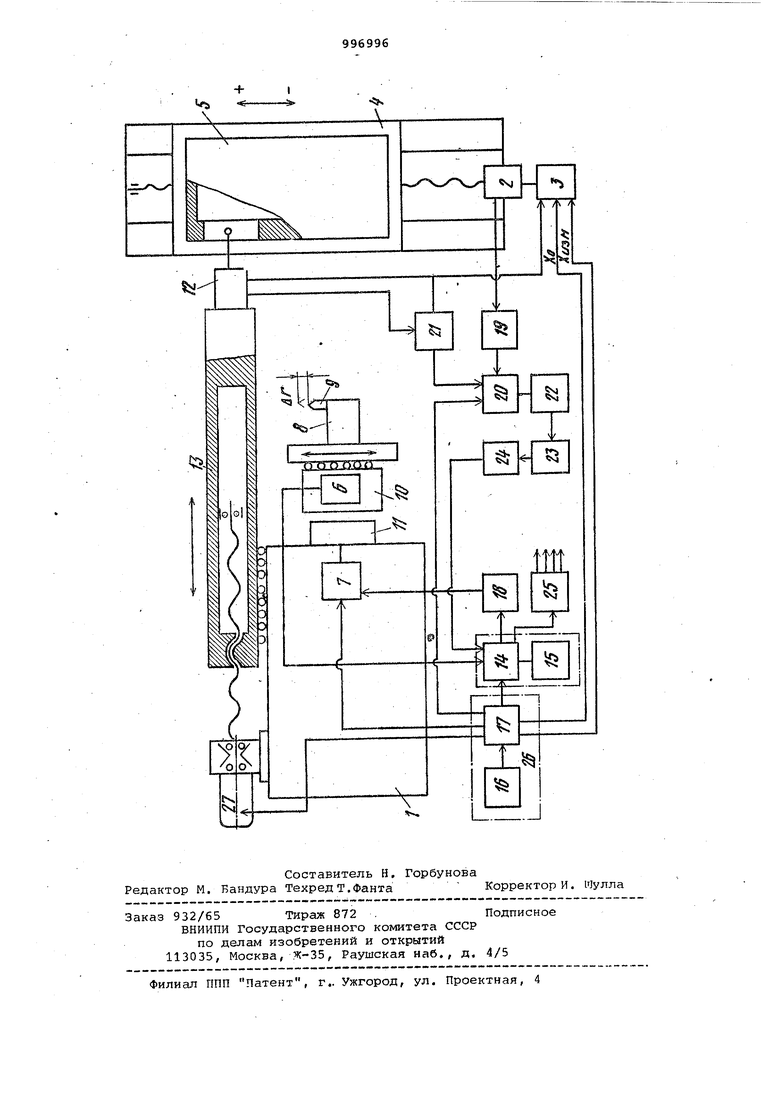

10 диаметрального размера обрабатываемого отверстия, так как после замера датчиком предварительно обработанного отверстия производится установка плансуппорта в шпиндель из мага15зина/ необходимость встраивания на переднем конце инструментального шпинделя аппаратов для приема информации со специального датчика и средств защиты этих аппаратов во время реза20ния после проведения требуемых измерений, что в значительной степени усложняет станок и снижает его надежность; устройства типа CNC очень дороги и, хотя обладают большими 25 функциональными возможностями, их применение не всегда экономически оправдано, ПОСКОЛЬКУ для большинства машиностроительных предприятий эти возможности являются избыточны30ми. Наиболее близким к изобретению является устройство, содержащее блок ввода программ, датчик, подключенный выходом к одному из входов блока сравнения, привод, счетчик импульсов, соединенный входом с выходом элемента И ,t 2 J. Однако ограниченные функциональные возможности известных устройств не позволяющие автоматически осущес влять контроль размеров обрабатываемых деталей с последующей коррекци ей положения режущего инструмента, сужают область применения этих устройств. Целью изобретения является расши рение области применения устройства Поставленная цель достигается тем что в устройство для прогр.аммного управления металлорежущим станком, .содержащее блок ввода программ, пер вый датчик пути, подключенный выходом к первому управляющему входу ком паратора, привод перемещения инструмента, счетчик .импульсов, связанный входом с выходом элемента И, введены блок уставок, /блок коррекции, преобразователь код - аналог, блок форми рования команд, второй датчик пути, привод стола, привод перемегдения пол зуна, закрепленный на ползуне датчик касания с поверхностью обрабатываемо го отверстия,, формирователь импульса и элемент НЕ, подключенный входом к выходу датчика касания с поверхность обрабатываемого отверстия и к управляющему входу привода перемещения стола, а выходом - к первому входу элемента И, связанного вторым входом с выходом формирователя ит ульса, а третьим входом - с первым выходом блока ввода программ, подключенного вторым, третьим и четвертым выходами к информационным входам соответствен но привода перемещения инструмента, привода перемещения стола и привода перемещения ползуна, а пятым выходом - к первому управляющему входу компаратора, соединенного первыминформационным входом с выходом блока уставок, первым выходом - с входом блока формирования команд, вторым выходом через блок коррекции - с вхо дом привода перемещения инструмента а вторым информационным входом с выходом преобразователя код - аналог, подключенного входом к выходу делителя, связанного в-ходом с выходом счетчика импульсов, причем выход второго датчика пути подключен к входу формирователя импульса. На чертеже дана блок-схема устрой ства. Устройство содержит металлорежущий станок 1, второй датчик пути 2, привод 3 перемещения стола, стол 4, заготовку.5, первый датчик пути 6, первый привод 7, инструмент 8, резец 9, плансуппорт 10, шпиндель 11, датчик 12.касания с поверхностью обрабатываемого отверстия, ползун 13, компаратор 14, блок уставок 15, программоноситель 16 , блок считывания 17, блок коррекции 18. Формирователь импульса 19,- элемент И 20, элемент НЕ 21, счетчик импульсов 22, делитель 23,. преобразователь код - аналог 24, блок формирования команд 25, блок йвода программ 26, привод перемещения пол- . зуна 27. Устройство работает следук)щим образом. . На программоноситель 16 заносится информация, необходимая для проведения цикла.контроля обрабатываемого отверстий, а именно; координата рабочего стола 4Хр, соответствующая положению обрабатываемого отверстия заготовки 5 в позицию его измерения, координата выдвижения датчика 12 касания с поверхностью обрабатываемого отверстия ползуном 13 в позицию измерения обрабатываемого отверстия, направление и величина (ориентировочно) перемещения Х,,,, стола 4 относительно датчика 12 касания при измерении. В блок уставок 15 вводится требуемая величина радиуса обрабатываемого отв.ерстия и величина допустимого отклонения требуемого радиуса. Программоноситель 16 вводится в блок бчитывания 17, откудаинформация поступает к исполнительным органам станка 1. После получистовой предварительной обработки отверстиязаготовки 5 резцом 9 плансуппорта 10 дается команда на цикл контроля. При этом с блока ввода программ 26 на третий вход элемента И 20 подается сигнал, соответствующий значению 1. Плансуппорт 10, инструмент 8 с резцом 9, который находится в положении, при котором производилось получистовое растачивание, выводится за пределы обрабатываемой заготовки 5. Затем стол 4 с заготовкой 5 приводом 3 перемещения стола устанавливается по второму датчику пути 2 в позицию. Датчик 12 касания выдвигается ползуном 13 в зону обрабатываемого отверстия. Далее стол 4 перемещается в направлении, например, + до взаимодействия датчика. 12 касания с обработанной поверхностью контролируемого отверстия. Датчик 12 касания срабатывает, на входе элемента НЕ 21 появляется сигнал,.соответствующий значению 1, на первом входе элемента И 20, , и дается команда приводу 3 о смене направления перемещения стола 4 на,-. Начало движения стола 4 в этом направлении совпадает с выходом датчика 12 касания (выключателя) из взаимодействия с поверхностью отверстия и на входе эле-, мента НЕ 21 появляется сигнал, соот ветствуюший значению О, а ка входе элемента И 20 - 1. Начало движения стола 4 соответствует появлению на выходе второго датчика пути 2 сигнала, котррый,чёрез форми рователь импульса 19 образует на втором входе элемента И 20 сигнал 1, Элемент И 20 пропускает информ цию со второго датчика пути 2 на счетчик импульсов 22, который считает дискреты, отработанные датчиком 2 до взаимодействия датчика 12 каса ния с противоположной стороной обра ботанного отверстия. При этом на выходе датчика 12 касания появляется 1, на входе элемента НЕ 21 - а на первом входе элемента И 20 - Счетчик импульсов 22 прекращает счет стол 4 с заготовкой 5 останавлива1ет ся, отсчетное перемещение стола 4 соответствует фактическому диаметру обработанного отверстия. После прохождения через делитель 23 (для получения величины фактического радиycat обработанного отверстия) и преобразователь код - аналог 24 информация поступает в компаратор 14, где сравнивается с требуемой величиной Г-i блока уставок 15, ВеличинаД - Гф с компаратора 14 вводится в блок коррекции 18, который дает комадду приводу 7 перемещения инстру мента на прирамение координаты вершины резца 9 на величину Af, которая отрабатывается приводом 7 перемещения инструмента с контролем по первому .датчику пути 6. После этого датчик 12 касания ползуном 13 выводится из отверстия в исходное положение, блок ввода программы 26 дает на третий вход элемента И 20 сигнал О, стол 4 приводом 3 с контролем по второму датчику пути 2 возвращает заготовку 5 для последующей обработки отверстия. После обработки при необходимости описанный цикл контроля повторяется Если Гф.окажется больше Kj на величину, превышающую допустимое отклонение, компаратор 14 дает сигнал в блок формирования команд 25, который дает команду на останов станка 1 и на подачу сигнала о браке. Таким образом, предлагаемое устройство числового программного управ лений позволяет в зависимости от результата И,змерения фактического диаметра предварительно обработанного: отверстия настраивать вершину резца расточного плансуппорта на радиальный размер, соответствующий диамет;ру последующей обработки, что исключает влияние погрешности, возникающей от упругих отжатий инструмента и повышает точность обработки. , Экономический эффект от внедрени 1 одного такого устройства-составляет от 2,0 до 4,0 тыс. руб. в год в зависимости от сложности и точности обрабатываемых деталей. Народнохозяйственный эффект завшзит от серийности выпуска таких устройств промышленностью. Формула изобретения Устройство для программного упг равнения металлорежущим станком, содержащее блок ввода программ, первый датчик пути, подключенный выходом к первому управляющему входу компаратора, привод перемещения инструмента, счетчик импульсов, связанный входом с выходом элемента И, отличающееся тем, что, с целью расширения области применения устройства, в негр введены блок уставок, блок коррекции, Шрербраэрватель код.- аналог, блрк формиррвания команд, второй датчик пути, привод стола, привод перемещения, прлзуна, закрепленный на прлзуне датчик касания с поверхностью обрабатываемого отверстия, формирователь им- пульса и элемент НЕ, подключенный .входом к выходу датчика касания с поверхностью обрабатываемогр отверстия и к управляющему входу привода перемещения стола, а выходом - к первому входу элемента И, связанного вторым .входом с выходом формирователя импульса, а третьим входом - с пер вым выходом блока ввода программ, подключенного вторым, третьим и четвертым выходами к информационным входам соответственно привода перемещения инструмента,привода перемещения стола и привода перемещения ползуна, а пятым выходом - к лервому управляющему входу компаратора, соединенного первым информационным входом с выходом блока уставок, первым выходом - с входом блока формирования команд, вторым выходом через блок коррекции - с входом привода перемещения инструмента, а втррым инфррмационным входом - с .выходом npepfepaaPвателя код - аналог, подключенного входом к выходу делителя, связанногр вхрдрм с выхрдом счетчика импульсов, причем выход второго датчика пути подключен к входу формиррвателя импульса. Источники информации, принятые во внимание при экспертизе 1.,Werkstan und Betrleb, Karl Hanser Verlag, Munchen, 1973, 8, 6. 525-529. 2.Автррскре свидетельствр СССР 623183, кя. G 05В 19/18, 1976 (прртртип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная бабка для станков с чпу | 1976 |

|

SU616066A1 |

| Устройство для программного управления фигурным фацетированием | 1982 |

|

SU1073081A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Бесконтактный измерительный прибор | 1985 |

|

SU1268374A1 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1982 |

|

SU1092015A1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Система управления подачей шлифовального станка | 1980 |

|

SU888075A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

Авторы

Даты

1983-02-15—Публикация

1981-06-30—Подача