S 3S X f

Изобретени-е относится к обработке материалов резанием, а именно к устройствам для закрепления деталей с отверстием на металлорежущих станках.

Целью изобретения является повышение надежности закрепления деталей.

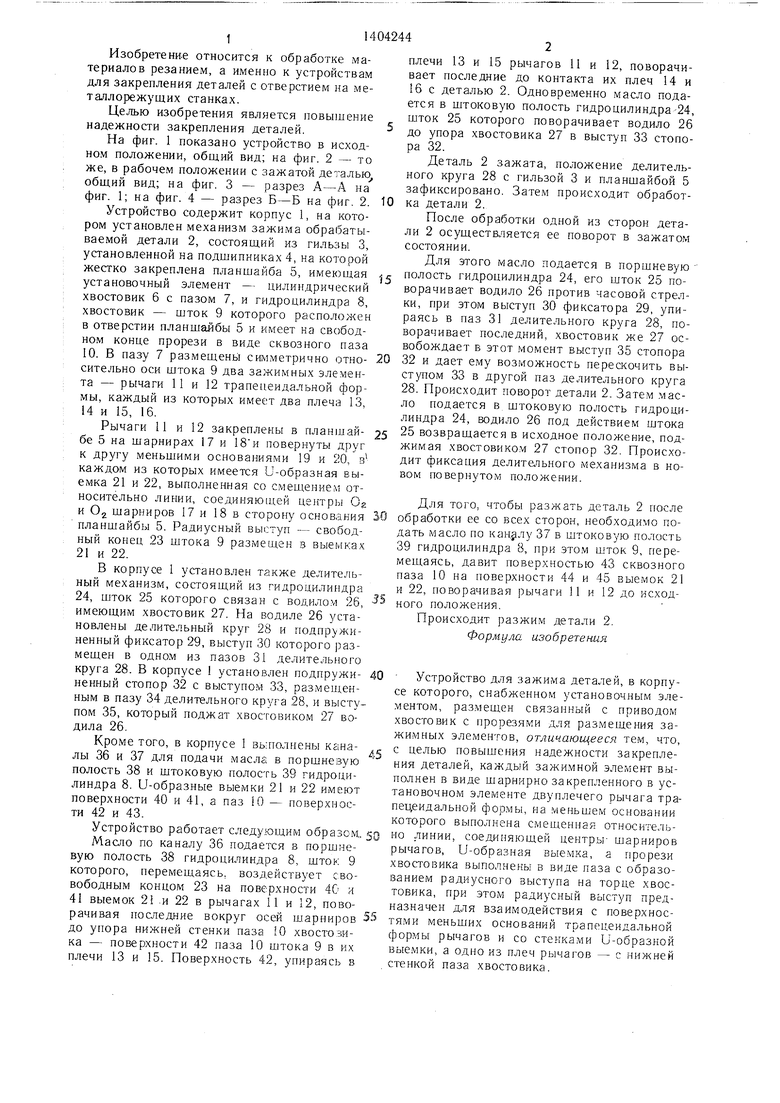

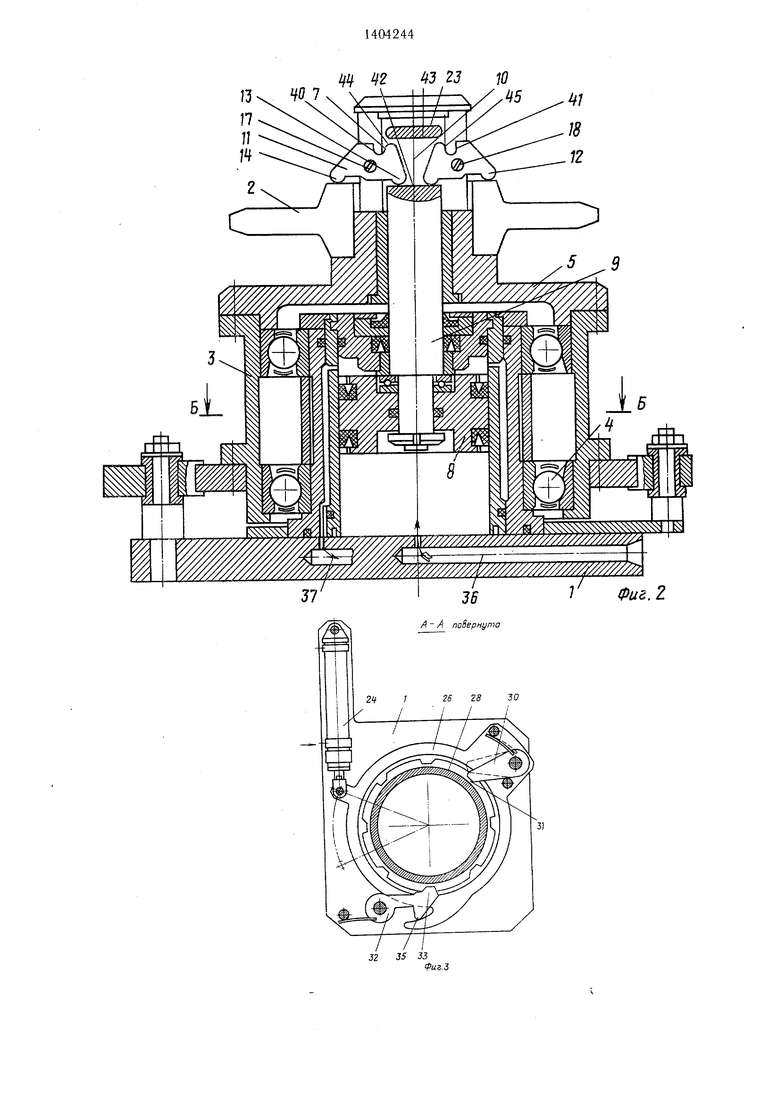

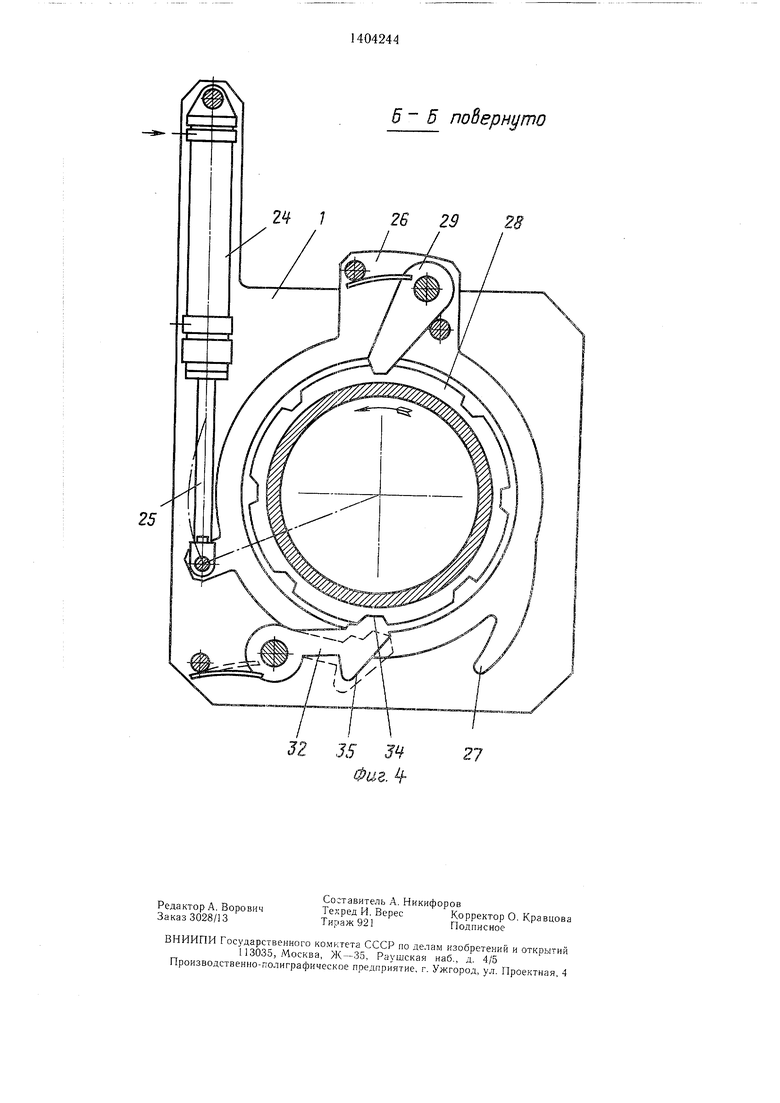

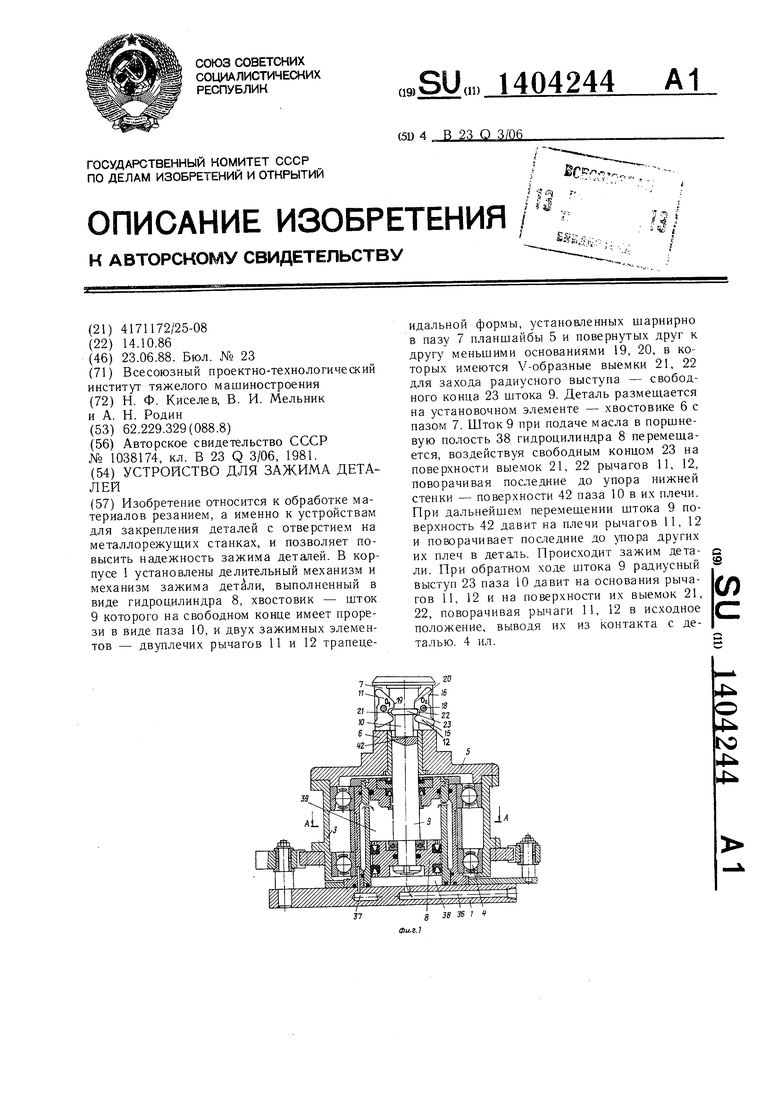

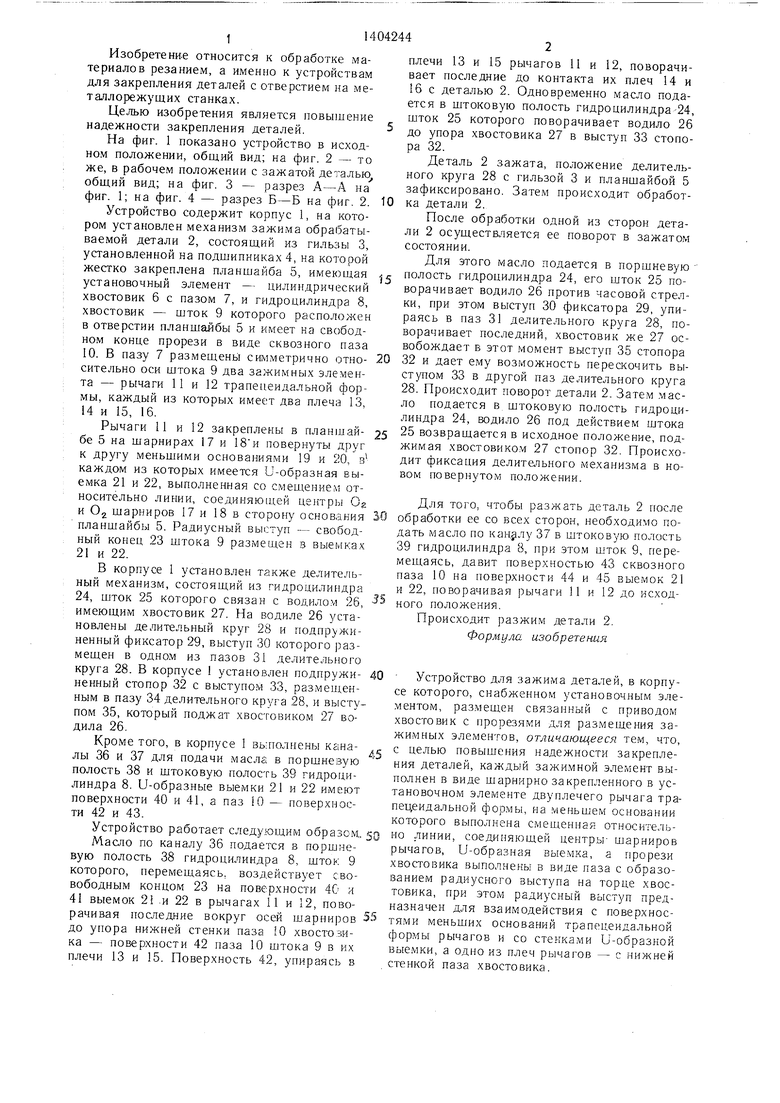

На фиг. 1 показано устройство в исходном положении, обпдий вид; на фиг. 2 - то же, в рабочем положении с зажатой детальЕО, общий вид; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство содержит корпус 1, на котором установлен механизм зажима обрабатываемой детали 2, состоящий из гильзы 3, установленной на подшипниках 4, на которой

10

плечи 13 и 15 рычагов 11 и 12, поворачивает последние до контакта их плеч 14 и 6 с деталью 2. Одновременно масло подается в штоковую полость гидроцилиндра-24, ujTOK 25 которого поворачивает водило 26 до упора хвостовика 27 в выступ 33 стопора 32.

Деталь 2 зажата, положение делительного круга 28 с гильзой 3 и планщайбой 5 зафиксировано. Затем происходит обработка детали 2.

После обработки одной из сторон детали 2 осущестачяется ее поворот в зажатом состоянии.

Для этого масло подается в поршневую

жестко закреплена планщайба 5, имеюплая полость гидроцилиндра 24, его шток 25 по- ворачивает водило 26 против часовой стрелки, при этом выступ 30 фиксатора 29, упираясь Б паз 31 делительного круга 28, поворачивает последний, хвостовик же 27 освобождает в этот момент выстуа 35 стопора 20 32 и дает ему возможность перескочить выступом 33 в другой паз делительного круга 28. Происходит поворот детали 2. Затем масло подается в штоковую полость гидроцилиндра 24, водило 26 под действием штока

установочный элемент - цилиндрический хвостовик 6 с пазом 7, и гидроцилиндра 8, хвостовик - шток 9 которого расположен в отверстии планшайбы 5 и имеет на свободном конце прорези в виде сквозного паза 10. В пазу 7 размещень симметрично относительно оси штока 9 два зажимных элемента - рычаги 11 и 12 трапеп,еидальной формы, каждый из которых имеет два плеча 13, 14 и 15, 16.

Рычаги 11 и 12 закреплены в планшай- 25 25 возвращается в исходное положение, подбе 5 на шарнирах 17 и 18 и повернуты друг к другу меньшими основаниями 19 и 20, а каждом из которых имеется U-образная выемка 21 и 22, выполненная со смещением относительно линии, соединяющей це11тры Og и Og шарниров 17 и 18 в сторону основания 30 планшайбы 5. Радиусный выступ - свободный конец 23 штока 9 размещен в выемках 21 и 22.

В корпусе I установлен также делительный механизм, состоящий из гидроцилиндра 24, шток 25 которого связан с водилом 26, - имеющим хвостовик 27. На водиле 26 установлены делительный круг 28 и подпружиненный фиксатор 29, выступ 30 которого размещен в одном из пазов 31 делительного круга 28. В корпусе 1 установлен подпружиненный стопор 32 с выступом 33, размещенным в пазу 34 делительного круга 28, и выступом 35, который поджат хвостовиком 27 водила 26.

Кроме того, в корпусе 1 выполнены каналы 36 и 37 для подачи масла в поршневую полость 38 и штоковую полость 39 гидроцилиндра 8. U-образные выемки 21 22 имеют поверхности 40 и 41, а паз 10 - поверхности 42 и 43.

Устройство работает следуюпдим образом.

Масло по каналу 36 подается в поршневую полость 38 гидроцилиндра 8, шток 9 которого, перемещаясь, воздействует сво- вободным концом 23 на поверхности 40 а 41 выемок 2 .и 22 в рычагах 11 и 12, пово40

45

жимая хвостовиком 27 стопор 32. Происходит фиксация делительного механизма в новом повернутом положении.

Для того, чтобы разжать деталь 2 после обработки ее со всех сторон, необходимо подать масло по каналу 37 в штоковую полость 39 гидроцилиндра 8, при этом шток 9, перемещаясь, давит поверхностью 43 сквозного паза 10 на поверхности 44 и 45 выемок 21 и 22, поворачивая рычаги 11 и 12 до исходного положения.

Происходит разжим детали 2.

Формула изобретения

Устройство для зажима деталей, в корпусе которого, снабженном установочным элементом, размещен связанный с приводом хвостовик с прорезями для раз.мещения зажимных элементов, отличающееся тем, что, с целью повышения надежности закрепления деталей, каждый зажимной элемент выполнен в виде шарнирно закрепленного в установочном элементе двуплечего рычага трапецеидальной формы, на меньшем основании которого выполнена смешенная относительно линии, соединяющей центры- шарниров рычагов, U-образная выемка, а прорези хвостовика выполнены в виде паза с образованием радиусного выступа на торце хвостовика, при этом радиусный выступ предназначен для взаимодействия с поверхносрачивая последние вокруг осей шарниров 55тями меньших оснований трапецеидальной

до упора нижней стенки паза (О хвостози-формы рычагов и со стенками U-образной

ка - поверхности 42 паза 10 штока 9 в ихвыемки, а одно из плеч рычагов - с нижней плечи 13 и 15. Поверхность 42, упираясь в

стенкой паза хвостовика.

плечи 13 и 15 рычагов 11 и 12, поворачивает последние до контакта их плеч 14 и 6 с деталью 2. Одновременно масло подается в штоковую полость гидроцилиндра-24, ujTOK 25 которого поворачивает водило 26 до упора хвостовика 27 в выступ 33 стопора 32.

Деталь 2 зажата, положение делительного круга 28 с гильзой 3 и планщайбой 5 зафиксировано. Затем происходит обработка детали 2.

После обработки одной из сторон детали 2 осущестачяется ее поворот в зажатом состоянии.

Для этого масло подается в поршневую

25 возвращается в исходное положение, поджимая хвостовиком 27 стопор 32. Происходит фиксация делительного механизма в новом повернутом положении.

Для того, чтобы разжать деталь 2 после обработки ее со всех сторон, необходимо подать масло по каналу 37 в штоковую полость 39 гидроцилиндра 8, при этом шток 9, перемещаясь, давит поверхностью 43 сквозного паза 10 на поверхности 44 и 45 выемок 21 и 22, поворачивая рычаги 11 и 12 до исходного положения.

Происходит разжим детали 2.

Формула изобретения

Устройство для зажима деталей, в корпусе которого, снабженном установочным элементом, размещен связанный с приводом хвостовик с прорезями для раз.мещения зажимных элементов, отличающееся тем, что, с целью повышения надежности закрепления деталей, каждый зажимной элемент выполнен в виде шарнирно закрепленного в установочном элементе двуплечего рычага трапецеидальной формы, на меньшем основании которого выполнена смешенная относительно линии, соединяющей центры- шарниров рычагов, U-образная выемка, а прорези хвостовика выполнены в виде паза с образованием радиусного выступа на торце хвостовика, при этом радиусный выступ предназначен для взаимодействия с поверхностями меньших оснований трапецеидальной

выемки, а одно из плеч ры

стенкой паза хвостовика.

5 5 поВернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный делительный стол | 1982 |

|

SU1007923A1 |

| Патрон для закрепления деталей типа глубиннонасосных штанг | 1977 |

|

SU727334A1 |

| И.-В. Ф. Маленок и И. Б. Покровская | 1970 |

|

SU288506A1 |

| Автоматический поводковый патрон | 1980 |

|

SU956169A1 |

| Поворотный делительный стол | 1985 |

|

SU1283048A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1303334A1 |

| Устройство для закрепления деталей | 1983 |

|

SU1255362A1 |

| Зажимное устройство | 1990 |

|

SU1759596A1 |

| Автоматический поводковый патрон | 1972 |

|

SU550243A1 |

Изобретение относится к обработке материалов резанием, а именно к устройствам для закренления деталей с отверстием на металлорежущих станках, и позволяет повысить надежность зажима деталей. В корпусе 1 установлены делительный механизм и механизм зажима детали, выполненный в виде гидроцилиндра 8, хвостовик - шток 9 которого на свободном конце имеет прорези в виде паза 10, и двух зажимных элементов - двуплечих рычагов 11 и 12 трапецеидальной формы, устаноааенных шарнирно в пазу 7 планолайбы 5 и повернутых друг к другу меньшими основаниями 19, 20, в которых имеются V-образные выемки 21, 22 для захода радиусного выступа - свободного конца 23 штока 9. Деталь размещается на установочном элементе - хвостовике 6 с пазом 7. Шток 9 при подаче масла в поршневую полость 38 гидроцилиндра 8 перемещается, воздействуя свободным концом 23 на поверхности выемок 21, 22 рычагов 11, 12., поворачивая последние до упора нижней стенки - поверхности 42 паза 10 в их плечи. При дальнейшем перемещении штока 9 поверхность 42 давит на плечи рычагов 11, 12 и поворачивает последние до wopa других их плеч в детать. Происходит зажим детали. При обратном ходе штока 9 радиусный выступ 23 паза 10 давит на основания рычагов 11, 12 и на поверхности их выемок 21, 22, поворачивая рычаги 11, 12 в исходное положение, выводя их из контакта с деталью. 4 ил. г (Л

2 ;

25

26 29 28

21

| Устройство для закрепления деталей | 1981 |

|

SU1038174A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1986-10-14—Подача