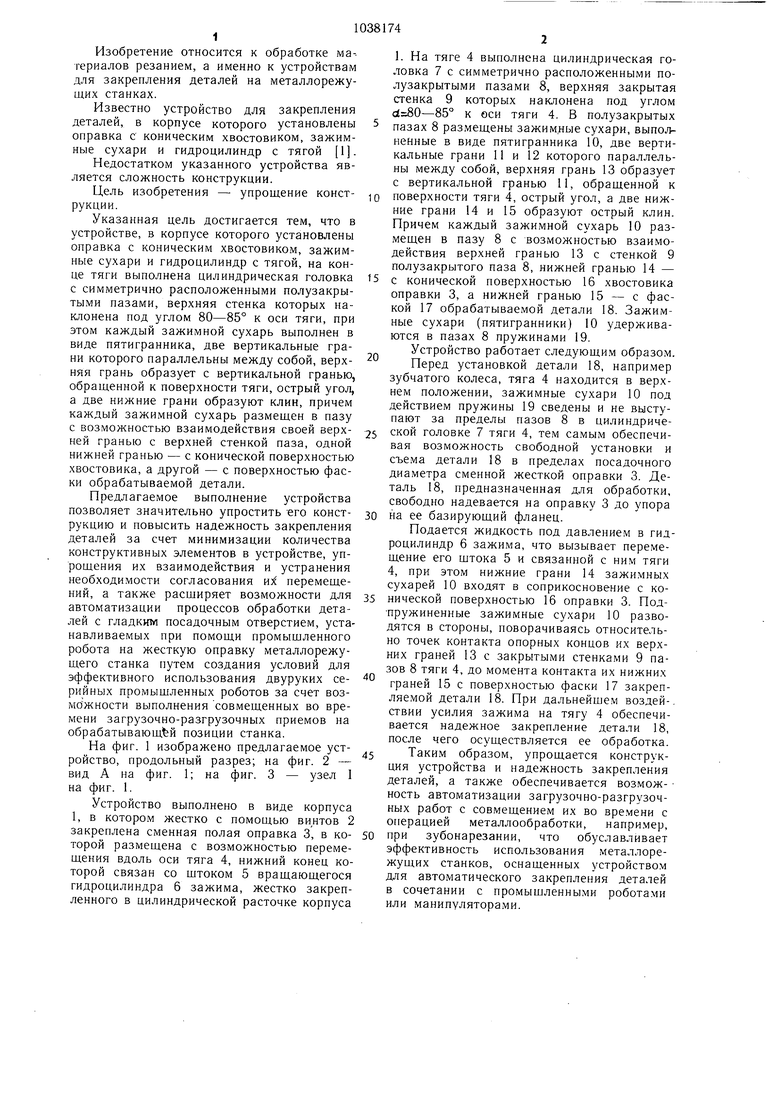

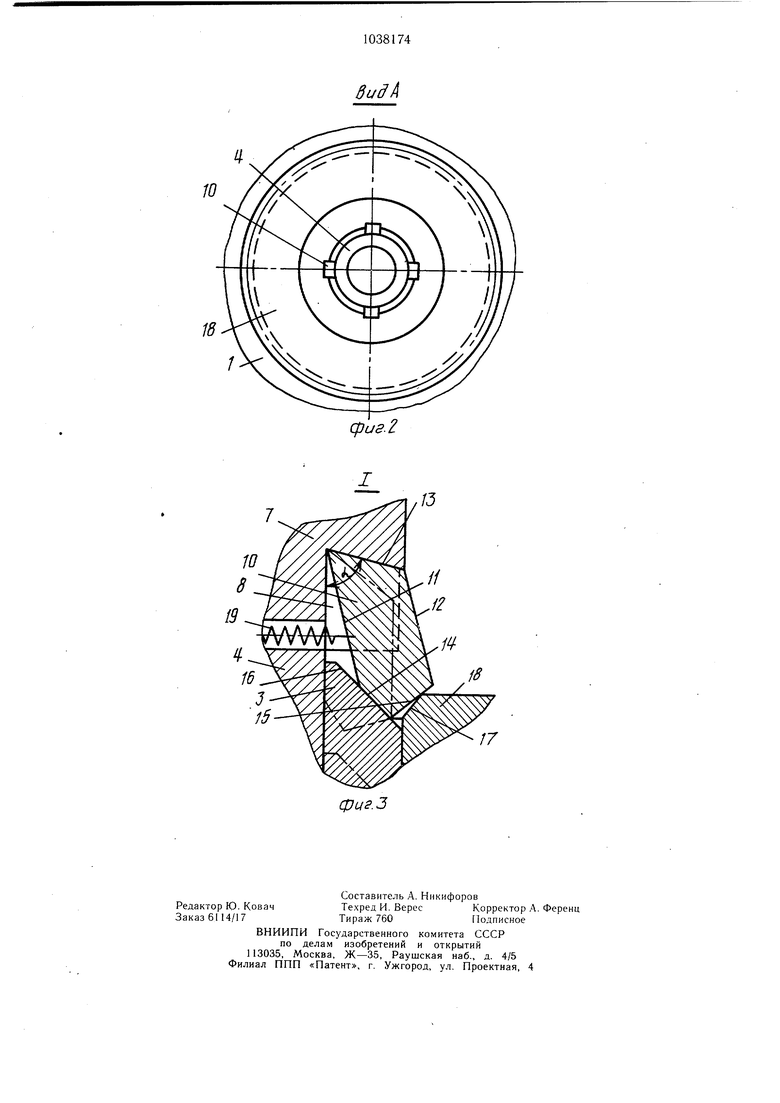

Изобретение относится к обработке ма-. гериалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках. Известно устройство для закрепления деталей, в корпусе которого установлены оправка с коническим хвостовиком, зажимные сухари и гидроцилиндр с тягой 1. Недостатком указанного устройства является сложность конструкции. Цель изобретения - упрощение конструкции. Указанная цель достигается тем, что в устройстве, в корпусе которого установлены оправка с коническим хвостовиком, зажимные сухари и гидроцилиндр с тягой, на конце тяги выполнена цилиндрическая головка с симметрично расположенными полузакрытыми пазами, верхняя стенка которых наклонена под углом 80-85° к оси тяги, при этом каждый зажимной сухарь выполнен в виде пятигранника, две вертикальные грани которого параллельны между собой, верхняя грань образует с вертикальной гранью, обращенной к поверхности тяги, острый угол, а две нижние грани образуют клин, причем каждый зажимной сухарь размещен в пазу с возможностью взаимодействия своей верхней гранью с верхней стенкой паза, одной нижней гранью - с конической поверхностью хвостовика, а другой - с поверхностью фаски обрабатываемой детали. Предлагаемое выполнение устройства позволяет значительно упростить его конструкцию и повысить надежность закрепления деталей за счет минимизации количества конструктивных элементов в устройстве, упрощения их взаимодействия и устранения необходимости согласования и перемещений, а также расширяет возможности для автоматизации процессов обработки деталей с гладким посадочным отверстием, устанавливаемых при помощи промышленного робота на жесткую оправку металлорежущего станка путем создания условий для эффективного использования двуруких серийных промышленных роботов за счет возможности выполнения совмещенных во времени загрузочно-разгрузочных приемов на обрабатывающей позиции станка. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1. Устройство выполнено в виде корпуса 1, в котором жестко с помощью винтов 2 закреплена сменная полая оправка 3, в которой размешена с возможностью перемещения вдоль оси тяга 4, нижний конец которой связан со щтоком 5 вращающегося гидроцилиндра 6 зажима, жестко закрепленного в цилиндрической расточке корпуса 1. На тяге 4 выполнена цилиндрическая головка 7 с симметрично расположенными полузакрытыми пазами 8, верхняя закрытая стенка 9 которых наклонена под углом d 80-85° к оси тяги 4. В полузакрытых пазах 8 размещены зажим,ные сухари, выполненные в виде пятигранника 10, две вертикальные грани 11 и 12 которого параллельны между собой, верхняя грань 13 образует с вертикальной гранью 11, обращенной к поверхности тяги 4, острый угол, а две нижние грани 14 и 15 образуют острый клин. Причем каждый зажимной сухарь 10 размешен в пазу 8 с возможностью взаимодействия верхней гранью 13 с стенкой 9 полузакрытого паза 8, нижней гранью 14 - с конической поверхностью 16 хвостовика оправки 3, а нижней гранью 15 - с фаской 17 обрабатываемой детали 18. Зажимные сухари (пятигранники) 10 удерживаются в пазах 8 пружинами 19. Устройство работает следующим образом. Перед установкой детали 18, например зубчатого колеса, тяга 4 находится в верхнем положении, зажимные сухари 10 под действием пружины 19 сведены и не выступают за пределы пазов 8 в цилиндрической головке 7 тяги 4, тем самым обеспечивая возможность свободной установки и съема детали 18 в пределах посадочного диаметра сменной жесткой оправки 3. Деталь 18, предназначенная для обработки, свободно надевается на оправку 3 до упора на ее базирующий фланец. Подается жидкость под давлением в гидроцилиндр б зажима, что вызывает перемещение его штока 5 и связанной с ни.м тяги 4, при этом нижние грани 14 зажимных сухарей 10 входят в соприкосновение с конической поверхностью 16 оправки 3. Подпружиненные зажимные сухари 10 разводятся в стороны, поворачиваясь относительно точек контакта опорных концов их верхних граней 13 с закрытыми стенками 9 пазов 8 тяги 4, до момента контакта их нижних граней 15 с поверхностью фаски 17 закрепляемой детали 18. При дальнейше.м воздей-, ствии усилия зажима на тягу 4 обеспечивается надежное закрепление детали 18, после чего осуществляется ее обработка. Таким образом, упрощается конструкция устройства и надежность закрепления деталей, а также обеспечивается возмож- ность автоматизации загрузочно-разгрузочных работ с совмещением их во вре.мени с операцией металлообработки, напри.мер, при зубонарезании, что обуславливает эффективность использования металлорежущих станков, оснащенных устройством для автоматического закрепления деталей в сочетании с промышленными роботами или манипуляторами.

дид

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1985 |

|

SU1301573A1 |

| Устройство для зажима инструментальной головки при ее смене в приводном шпинделе станка | 1988 |

|

SU1720481A3 |

| Устройство для закрепления деталей | 1980 |

|

SU931358A1 |

| Устройство для установки изделия на поворотном столе | 1990 |

|

SU1785865A1 |

| МЕХАНИЗМ СЪЕМА КОНИЧЕСКОЙ ОПРАВКИ ПРИ АВТОМАТИЧЕСКОЙ СМЕНЕ ИНСТРУМЕНТА | 2013 |

|

RU2539541C1 |

| Устройство для закрепления в шпинделе станка инструмента | 1983 |

|

SU1117150A2 |

| Оправка | 1987 |

|

SU1442331A1 |

| Устройство для закрепления деталей | 1987 |

|

SU1484552A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Зажимное поворотное устройство | 1978 |

|

SU766760A1 |

УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ, в корпусе которого установлены оправка с коническим хвостовиком, зажимные сухари и гидроцилиндр с тягой, отличающееся тем, что, с целью упрощения конструкции, на конце тяги выполнена цилиндрическая головка с симметрично расположенными полузакрытыми пазами, верхняя стенка которых наклонена под углом 8085° к оси тяги, при этом каждый зажимной сухарь выполнен в виде пятигранника, две вертикальные грани которого параллельны .между собой, верхняя грань образует с вертикальной гранью, обращенной к поверхности тяги, острый угол, а две нижние грани образуют клин, причем каждый зажимной сухарь размещен в пазу с возможностью взаимодействия своей верхней гранью с верхней стенкой паза, одной нижней гранью- с конической поверхностью хвостовика, а другой - с поверхностью фаски обрабатываемой детали. (Л со 00 4

7

фи.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического зажима заготовки | 1978 |

|

SU688304A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-30—Публикация

1981-12-25—Подача