(54) АВТОМАТИЧЕСКИЙ ПОВОДКОВЬЩ ПАТРОН

1

Изобретение относится к области машиностроения и может быть использовано при обработке цилиндрических деталей на токарных и шлифовальных станках.

Известен автоматический поводковый пат- 5 рон, содержащий ступицу с размеш,енным на ней поворотным фланцем и упорами, соосно установленную и жестко соединенную со ступицей крестовину, в пазах которой размешены упоры поворотного фланца, кольцо ю с замкнутой внутренней полостью и установленные на нем связанные с полостью гидроцилиндры, тормозной диск, размещенный между кольцом и поворотным фланцем и установленный с возможностью осевого перемещения и взаимодействия с гидроцилинд- 5 рами и поворотным фланцем, а также оси с подпружиненными зажимными эксцентриками 1.

Недостатками патрона являются слож- j. ность конструкции и большой вес зажимного механизма, что отражается на качестве обработки.

Целью изобретения является упрощение конструкции.

Это достигается благодаря тому, что патрон снабжен быстросъемным плавающим поводковым диском с размешенными на немзажимными эксцентриками, цевочными звездочками, жестко закрепленными на осях эксцентриков, а также размешенными в крестовине фиксаторами и подпружиненным упором. Поворотный фланец выполнен в виде цевочного колеса с двумя рядами цевок, установленных на его торце по концентрическим окружностям, соосным с осью вращения патрубка. На поворотном диске выполнены запорные зубцы, а на крестовине - дуговые пазы для их размещения.

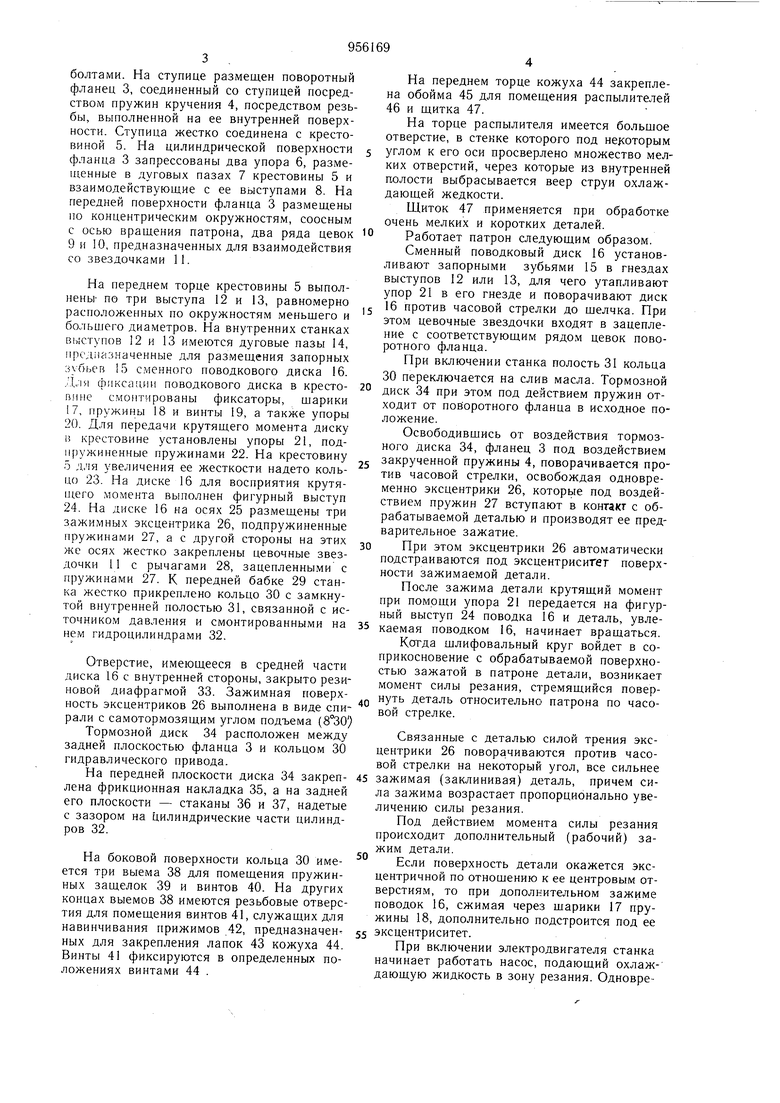

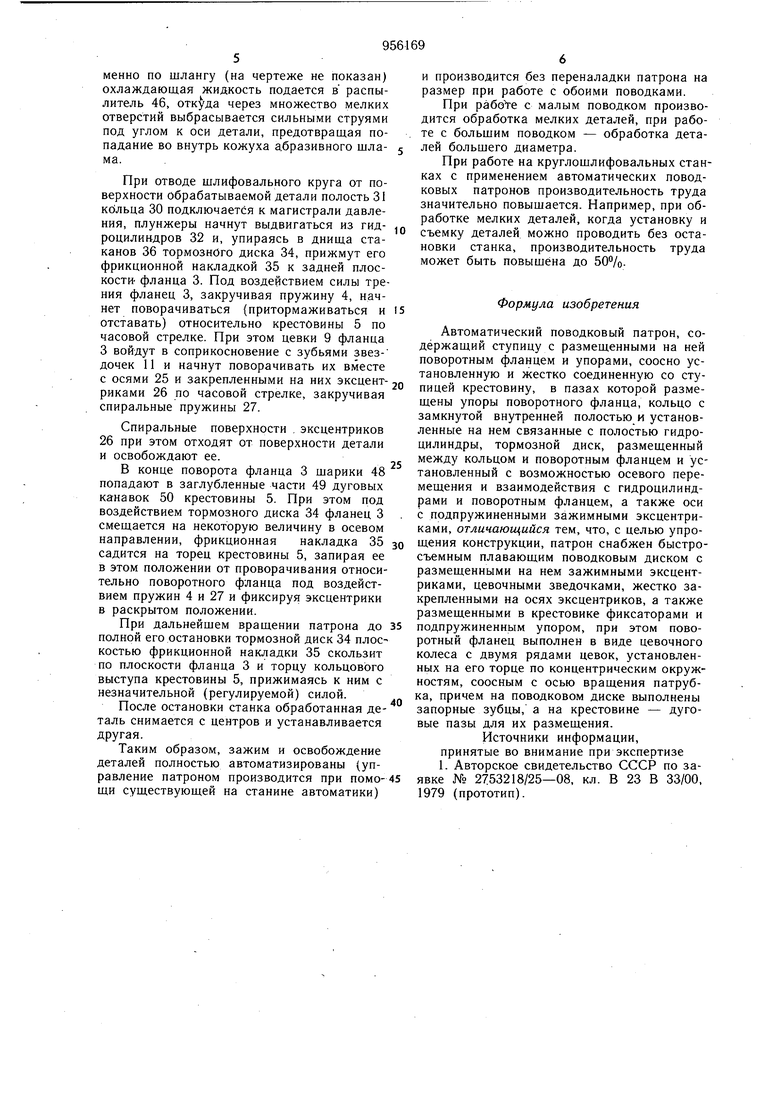

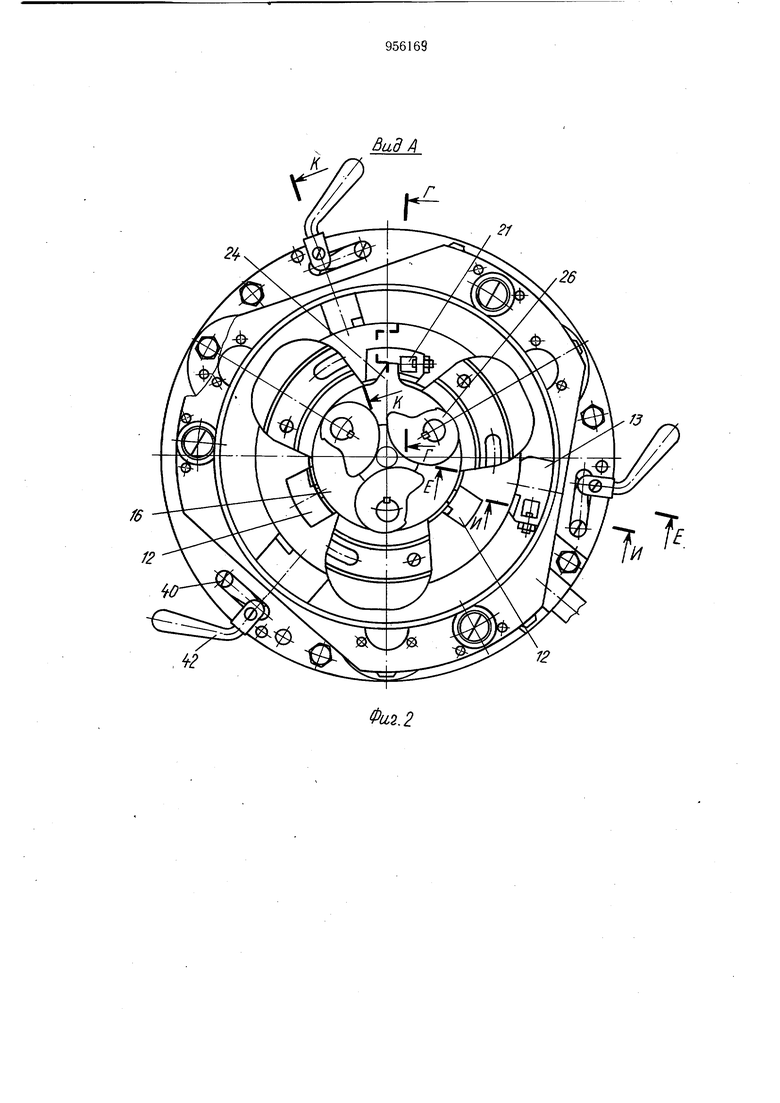

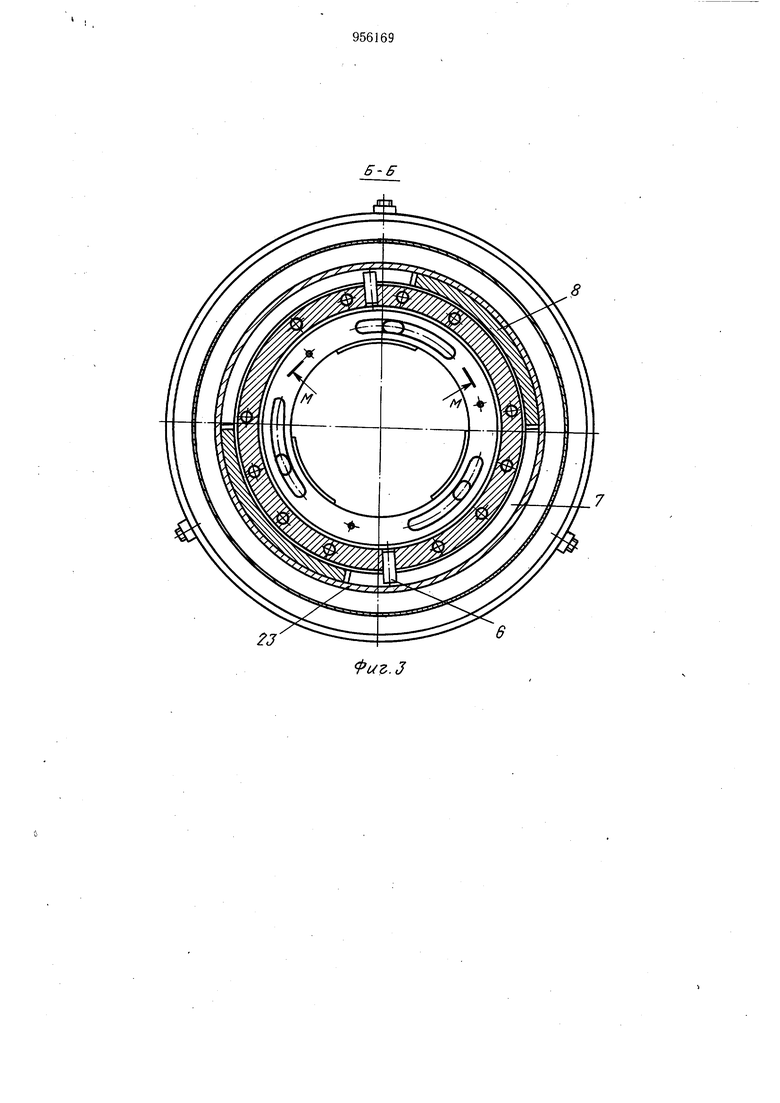

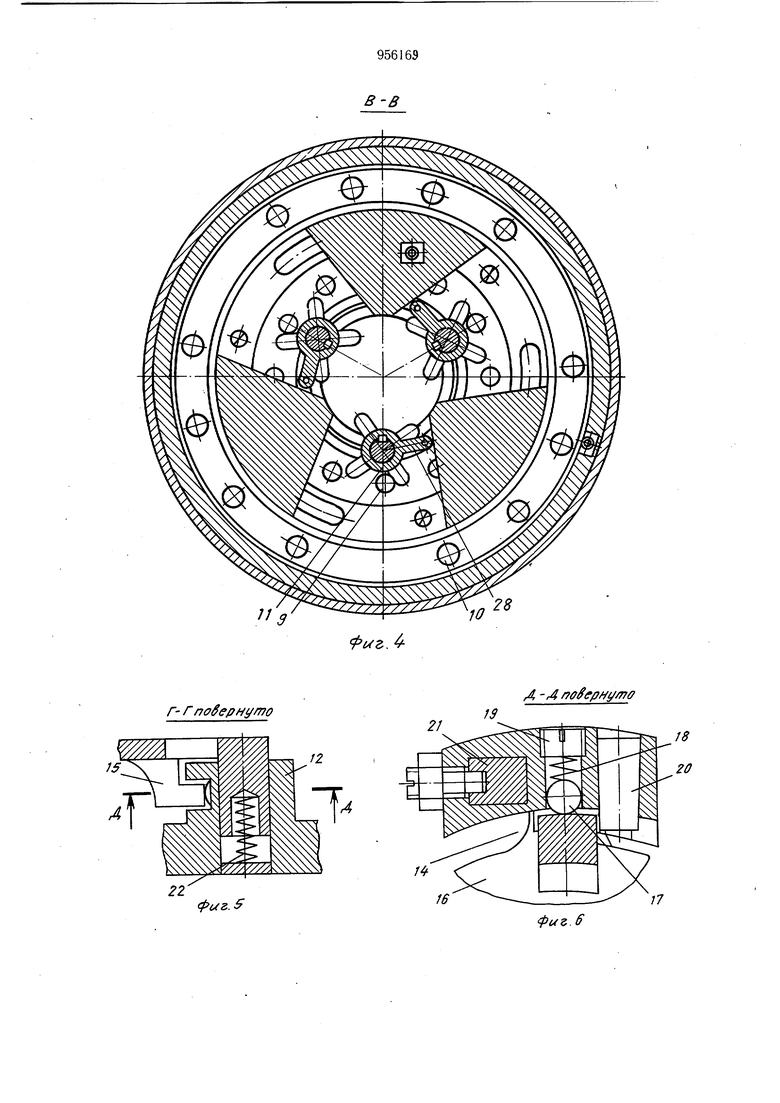

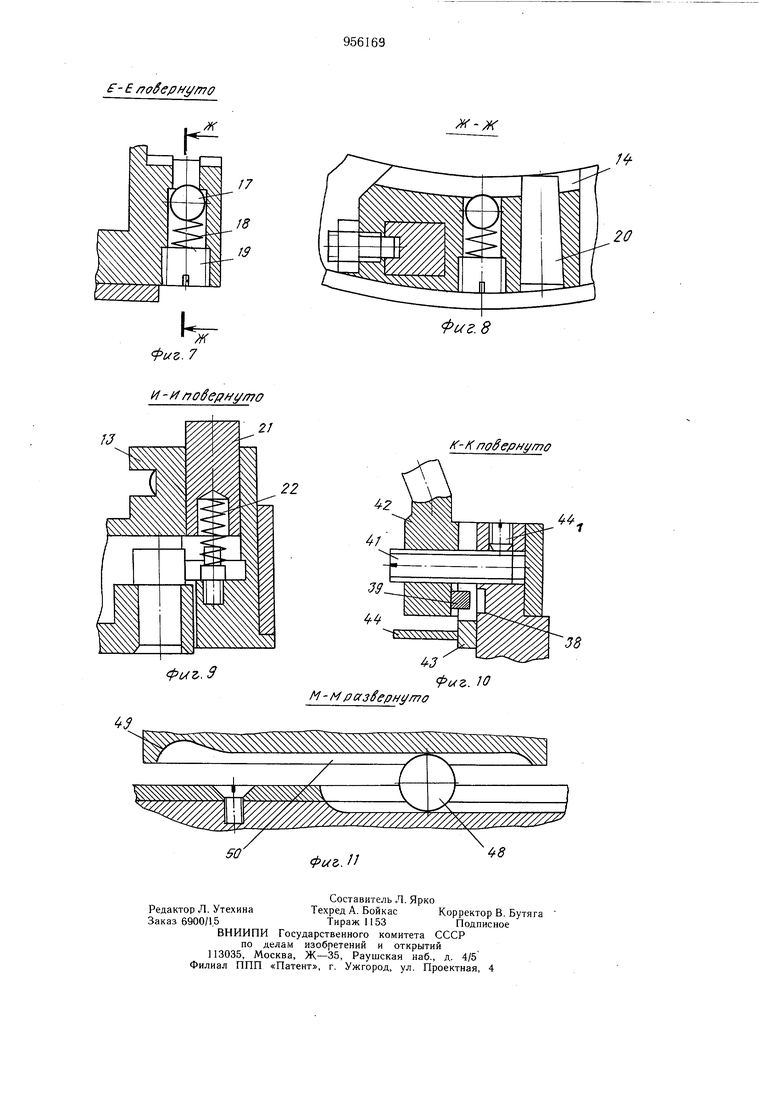

На фиг. 1 представлено описываемое устройство, общий вид, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на ф. 5; на фиг. 7 - разрез Е-Е на фиг. 2; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - разрез И-И на фиг. 2; на фиг. 10 - разрез К-К на фиг. 2; на фиг. 11 разрез М-М на фиг. 3.

Ступица патрона 1 посажена расточкой на планщайбу 2 станка и закреплена на ней болтами. На ступице размещен поворотный фланец 3, соединенный со ступицей посредством пружин кручения 4, посредством резьбы, выполненной на ее внутренней поверхности. Ступица жестко соединена с крестовиной 5. На цилиндрической поверхности фланца 3 запрессованы два упора 6, размещенные в дуговых пазах 7 крестовины 5 и взаимодействующие с ее выступами 8. На передней поверхности фланца 3 размещены по концентрическим окружностям, соосным с осью вращения патрона, два ряда цевок 9 и 10, предназначенных для взаимодействия со звездочками 11. На переднем торце крестовины 5 выполнены- по три выступа 12 и 13, равномерно расположенных по окружностям меньщего и больилего диаметров. На внутренних станках выступов 12 и 13 имеются дуговые пазы 14, предназначенные для размещения запорных зубьев 15 сменного поводкового диска 16. Л1;1я фиксации поводкового диска в крестовине смонтированы фиксаторы, щарики 17, пружины 18 и винты 19, а также упоры 20. Для передачи крутящего момента диску в крестовине установлены упоры 21, подпружиненные пружинами 22. На крестовину 5 для увеличения ее жесткости надето кольцо 23. На диске 16 для восприятия крутящего момента выполнен фигурный выступ 24. На диске 16 на осях 25 размещены три зажимных эксцентрика 26, подпружиненные пружинами 27, а с другой стороны на этих же осях жестко закреплены цевочные звездочки 11 с рычагами 28, зацепленными с пружинами 27. К передней бабке 29 станка жестко прикреплено кольцо 30 с замкнутой внутренней полостью 31, связанной с источником давления и смонтированными на нем гидроцилиндрами 32. Отверстие, имеющееся в средней части диска 16 с внутренней стороны, закрыто резиновой диафрагмой 33. Зажимная поверхность эксцентриков 26 выполнена в виде спирали с самотормозящим углом подъема (8°30 Тормозной диск 34 расположен между задней плоскостью фланца 3 и кольцом 30 гидравлического привода. На передней плоскости диска 34 закреплена фрикционная накладка 35, а на задней его плоскости - стаканы 36 и 37, надетые с зазором на цилиндрические части цилиндров 32. На боковой поверхности кольца 30 имеется три выема 38 для помещения пружинных защелок 39 и винтов 40. На других концах выемов 38 имеются резьбовые отверстия для помещения винтов 41, служащих для навинчивания прижимов 42, предназначен ных для закрепления лапок 43 кожуха 44. Винты 41 фиксируются в определенных положениях винтами 44 . На переднем торце кожуха 44 закреплена обойма 45 для помещения распылителей 46 и щитка 47. На торце распылителя имеется большое отверстие, в стенке которого под некоторым углом к его оси просверлено множество мелких отверстий, через которые из внутренней полости выбрасывается веер струи охлаждающей жедкости. Щиток 47 применяется при обработке очень мелких и коротких деталей. Работает патрон следующим образом. Сменный поводковый диск 16 установливают запорными зубьями 15 в гнездах выступов 12 или 13, для чего утапливают упор 21 в его гнезде и поворачивают диск 16 против часовой стрелки до щелчка. При этом цевочные звездочки входят в зацепление с соответствующим рядом цевок поворотного фланца. При включении станка полость 31 кольца 30 переключается на слив масла. Тормозной диск 34 при это.м под действием пружин отходит от поворотного фланца в исходное положение. Освободивщись от воздействия тормозного диска 34, фланец 3 под воздействием закрученной пружины 4, поворачивается против часовой стрелки, освобождая одновременно эксцентрики 26, которь е под воздействием пружин 27 вступают в контакт с обрабатываемой деталью и производят ее предварительное зажатие. При этом эксцентрики 26 автоматически подстраиваются под эксцентриситет поверхности зажимаемой детали. После зажима детали крутящий момент при помощи упора 21 передается на фигурный выступ 24 поводка 16 и деталь, увлекаемая поводком 16, начинает вращаться. Когда щлифовальный круг войдет в соприкосновение с обрабатываемой поверхностью зажатой в патроне детали, возникает момент силы резания, стремящийся повернуть деталь относительно патрона по часовой стрелке. Связанные с деталью силой трения эксцентрики 26 поворачиваются против часовой стрелки на некоторый угол, все сильнее зажимая (заклинивая) деталь, причем сила зажима возрастает пропорционально увеличению силы резания. Под действием момента силы резания происходит дополнительный (рабочий) зажим детали. Если поверхность детали окажется эксцентричной по отнощению к ее центровым отверстиям, то при дополнительном зажиме поводок 16, сжимая через шарики 17 пружины 18, дополнительно подстроится под ее эксцентриситет. При включении электродвигателя станка начинает работать насос, подающий охлаждающую жидкость в зону резания. Одновременно по шлангу (на чертеже не показан) охлаждающая жидкость подается в распылитель 46, откуда через множество мелких отверстий выбрасывается сильными струями под углом к оси детали, предотвращая попадание во внутрь кожуха абразивного шлама. При отводе шлифовального круга от поверхности обрабатываемой детали полость 31 кольца 30 подключается к магистрали давления, плунжеры начнут выдвигаться из гидроцилиндров 32 и, упираясь в днища стаканов 36 тормозного диска 34, прижмут его фрикционной накладкой 35 к задней плоскостИ фланца 3. Под воздействием силы трения фланец 3, закручивая пружину 4, начнет поворачиваться {притормаживаться и отставать) относительно крестовины 5 по часовой стрелке. При этом цевки 9 фланца 3 войдут в соприкосновение с зубьями звездочек 11 и начнут поворачивать их вместе с осями 25 и закрепленными на них эксцентриками 26 по часовой стрелке, закручивая спиральные пружины 27. Спиральные поверхности . эксцентриков 26 при этом отходят от поверхности детали и освобождают ее. В конце поворота фланца 3 шарики 48 попадают в заглубленные части 49 дуговых канавок 50 крестовины 5. При этом под воздействием тормозного диска 34 фланец 3 смещается на некоторую величину в осевом направлении, фрикционная накладка 35 садится на торец крестовины 5, запирая ее в этом положении от проворачивания относительно поворотного фланца под воздействием пружин 4 и 27 и фиксируя эксцентрики в раскрытом положении. При дальнейшем вращении патрона до полной его остановки тормозной диск 34 плоскостью фрикционной накладки 35 скользит по плоскости фланца 3 и торцу кольцового выступа крестовины 5, прижимаясь к ним с незначительной (регулируемой) силой. После остановки станка обработанная деталь снимается с центров и устанавливается другая. Таким образом, зажим и освобождение деталей полностью автоматизированы (управление патроном производится при помощи существующей на станине автоматики) И производится без переналадки патрона на размер при работе с обоими поводками. При работе с малым поводком производится обработка мелких деталей, при работе с большим поводком - обработка деталей большего диаметра. При работе на круглошлифовальных станках с применением автоматических поводковых патронов производительность труда значительно повышается. Например, при обработке мелких деталей, когда установку и съемку деталей можно проводить без остановки станка, производительность труда может быть повышена до 50%. Формула изобретения Автоматический поводковый патрон, содержащий ступицу с размешенными на ней поворотным фланцем и упорами, соосно установленную и жестко соединенную со ступицей крестовину, в пазах которой размещены упоры поворотного фланца, кольцо с замкнутой внутренней полостью и установленные на нем связанные с полостью гидроцилиндры, тормозной диск, размещенный между кольцом и поворотным фланцем и установленный с возможностью осевого перемещения и взаимодействия с гидроцилиндрами и поворотным фланцем, а также оси с подпружиненными зажимными эксцентриками, отличающийся тем, что, с целью упрощения конструкции, патрон снабжен быстросъемным плавающим поводковым диском с размещенными на нем зажимными эксцентриками, цевочными зведочками, жестко закрепленными на осях эксцентриков, а также размещенными в крестовике фиксаторами и подпружиненным упором, при этом поворотный фланец выполнен в виде цевочного колеса с двумя рядами цевок, установленных на его торце по концентрическим окружностям, соосным с осью вращения патрубка, причем на поводковом диске выполнены запорные зубцы, а на крестовине - дуговые пазы для их размещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2753218/25-08, кл. В 23 В 33/00, 1979 (прототип).

4

А

3

Вид А

Фа2.2

23

8

Фиг. 3 В-В

фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| ПАТРОН ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛИ НА СТАНКЕ | 2019 |

|

RU2705184C1 |

| Поводковый патрон | 1978 |

|

SU766763A1 |

| Автоматический поводковый патрон | 1972 |

|

SU550243A1 |

| Поводковый патрон к круглошлифовальному станку | 1988 |

|

SU1645057A1 |

| Двухкулачковый поворотный самоцентрирующий патрон | 1982 |

|

SU1013123A1 |

| Поводковый патрон | 1979 |

|

SU848174A2 |

| Поводковое устройство | 1981 |

|

SU982854A1 |

| Самоцентрирующий зажимной патрон | 1980 |

|

SU882707A1 |

г- Гпо&ернутр

12

фиг. 5

X - Л/ 0 ep t//nff

фиъ.б

Авторы

Даты

1982-09-07—Публикация

1980-12-22—Подача